La revolución en el plegado

El tema del plegado y de la recuperación de eficiencia después del corte era una asignatura pendiente en Salvagnini que, presentando la plegadora B3 ATA, quizo lanzar un mensaje al mercado mundial: ‘Salvagnini representa el estado del arte en el plegado eficiente de la chapa’. Presentada en 2012, la plegadora B3 está dando muchas satisfacciones a Salvagnini que, en un año, ha duplicado la producción. De hecho, un número cada vez más grande de clientes compra y vuelve a comprar la B3 Salvagnini, una máquina rápida, eficiente, productiva, precisa y fácil de usar.

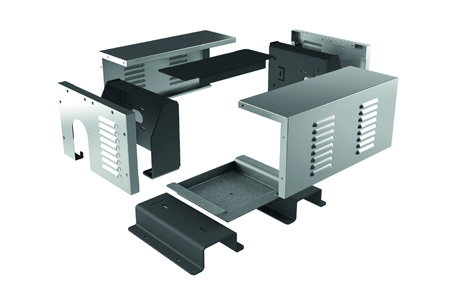

B3 de Salvagnini es el resultado de la unión de los conocimientos propios del mundo del panelado y del plegado. Gracias a una solución original, que combina innovaciones de diseño y las más recientes tecnologías presentes en el mercado, la plegadora B3 une la potencia de una plegadora hidráulica y la reactividad y precisión de una plegadora eléctrica, manteniendo al mismo tiempo los consumos de un sistema híbrido. Esto es posible porque la plegadora B3 incorpora el principio de funcionamiento, oportunamente adaptado y optimizado, de las paneladoras P4, en las cuales las grandes piezas son manipuladas de una manera muy eficiente, extremadamente precisa y con altísimas dinámicas.

Transcurridos dos años, Salvagnini presenta la plegadora B3 en versión ATA con un proceso de plegado aún más eficiente gracias a la configuración automática de las herramientas de plegado. El dispositivo ATA, acrónimo de Automatic Tool Adjuster, montado en la plegadora B3, permite cambiar y ajustar en automático la longitud de la herramienta superior, recuperando el tiempo y la eficiencia productiva en caso de plegado de lotes unitarios o de piezas paramétricas. Mientras el operario recoge una nueva chapa a plegar, el sistema ATA configura, en automático y en tiempo solapado, la longitud del paquete de herramientas y la anchura de la ranura en “V” variable.

El dispositivo ATA acepta el uso de herramientas estándar disponibles en el mercado y puede ser desactivado para trabajar en modalidad tradicional con la plegadora.

ATA (dispositivo de configuración herramientas automático): una solución técnica diferente para la laboración de kits en la plegadora

Analizando la productividad de una plegadora manual y su eficiencia, podemos decir que la máquina no trabaja más del 30% del tiempo, teniendo en cuenta sólo las operaciones de valor añadido sobre la pieza. Todo el resto del tiempo es destinado a la configuración de las herramientas de plegado y a la gestión de las piezas en elaboración, antes y después del plegado. Este hecho es indiscutible. Hay dos maneras para aumentar la eficiencia de la plegadora: La automatización de proceso, es decir, equipar la plegadora con un robot que gestiona el funcionamiento. Esto ha sido uno de los temas más frecuentes en los últimos 10 años. Sin embargo, los lotes se vuelven cada vez más pequeños o unitarios, por lo que tiene más sentido optimizar lo que está ‘fuera del proceso’ más que lo que está dentro. En ese sentido la plegadora tiene una razóny justificación propias si las dimensiones de los lotes son grandes, si las piezas son pesadas para manipular o si los perfiles son difíciles de plegar.

A pesar de una larga evolución en la automatización de los sistemas robotizados (cambio de herramientas automático, cambio del dispositivo de sujeción de las piezas automático), las soluciones propuestas hasta la fecha son objetivamente poco eficientes en las producciones de kits de lotes pequeños. Otra solución es la automatización del cambio de herramientas, es decir los dispositivos de configuración automática de las herramientas. Todos los sistemas de cambio de herramientas presentes en el mercado están principalmente orientados a la reducción de los tiempos de equipamiento: de hecho, estos sistemas utilizan robot para extraer la herramienta configurada y para sustituirla, mientras el operario retira una pieza nueva o coloca la pieza plegada donde se requiere.

Salvagnini propone una solución técnica diferente y única en el mercado, dirigida a las elaboraciones eficientes y secuenciales en el plegado. El principio de funcionamiento del ATA (dispositivo de configuración de herramientas automático), deriva esencialmente del ABA (el sistema propio de cambio herramienta en las paneladoras P4 Salvagnini), que no se utiliza para preparar grupos de herramientas, sino para configurar automáticamente la longitud de plegado. Esto asegura una real elaboración de kits. Por lo tanto, este dispositivo ofrece la posibilidad de elaborar piezas diferentes sin perder eficiencia, ya que el cambio de la longitud de la herramienta de plegado se realiza durante pocos segundos (de 2 a 10). Además, el trabajo del operario es facilitado gracias al control Salvagnini que define automáticamente y propone las composiciones en función de las longitudes requeridas. El riesgo de error es eliminado configurando sólo la longitud del pliegue a realizar.

Gracias a la opción MWM, que permite ajustar automáticamente la apertura de la matriz (V-variable) en función del material a elaborar, es posible elaborar secuencialmente piezas de espesores y materiales diferentes o con radios diferentes dentro de la misma pieza. Por ejemplo, Salvagnini ha demostrado que en una plegadora B3, equipada con ATA y con una matriz de 3 m con apertura variable de V6 a V51, es posible producir con la misma herramienta y de forma secuencial 10 piezas diferentes con espesores de 1 mm (acero inoxidable) a 8 mm (acero). Elaboraciones de este tipo no son factibles con plegadoras tradicionales o con la misma eficiencia en una plegadora con cambio de herramientas automático, puesto que durante el cambio necesario de las herramientas por parte del robot, el operario no puede añadir ningún valor a la pieza en elaboración.

Un nuevo enfoque en la plegadora

“Nos gusta pensar en el dispositivo ATA no como en un sistema de cambio de herramientas, sino como un verdadero sistema que cambia el enfoque en la plegadora, reinterpretando su uso, las potencialidades y los ámbitos de aplicación” explica Nicola Vanzo. “Sin entrar en detalles, los últimos 30 años han demostrado que el panelado es el mejor sistema para el plegado de la chapa. Las plegadoras siempre han perdido competitividad directa con las paneladoras. Salvagnini, en el continuo desarrollo de la tecnología del panelado, que nos ha permitido obtener una gama de productos más amplia y presentar nuevas soluciones como la P2lean, con la plegadora B3 ATA ha aportado en el campo del plegado algunas ventajas típicas de la tecnología del panelado, tales como la flexibilidad de producción, manteniendo las características principales de esta tecnología, tales como la dimensión de la inversión y la versatilidad. Por lo tanto, la plegadora B3 ATA, con la misma filosofía de la paneladora, ofrece la posibilidad de configurar las composiciones de la herramienta de plegado en función de la pieza a realizar. La herramienta de plegado se configura en tiempo real, en función de la longitud del plegado a realizar. Normalmente, el operario debe definir e instalar los varios equipamientos: esto, además de requerir tiempo (improductivo), obliga a utilizar plegadoras de longitud superior respecto a la del plegado para poder alojar más equipamientos. Por ejemplo, para realizar una pieza con varios pliegues de 1.5 m de longitud, se debe utilizar una plegadora de 4 m. El operario debe desplazarse continuamente de un equipamiento a otro, según el plegado a realizar. Si las piezas a producir son paramétricas o producidas por conjunto, la reconfiguración continua de la máquina, incluso automática, hace que ésta tecnología no sea ventajosa, para cada conjunto”. “Con ATA, en cambio, la tarea del operario y la modalidad de uso de la plegadora cambian, acercándose a la modalidad de panelado. El operario sólo debe colocar la chapa en los topes y acompañarla durante el plegado, sin preocuparse del equipamiento o de la estación de herramientas a utilizar, ya que el mismo sistema propone el equipamiento requerido. Es la primera vez que se muestra una plegadora capaz de producir un conjunto, compuesto de piezas que requieren equipamientos diferentes con un tiempo de ciclo que es resultado de la suma de los tiempos de ciclo de las piezas individuales, sin tener que considerar el tiempo y el riesgo relacionado con el reequipamiento.

En conclusión, es posible elaborar secuencialmente conjuntos diferentes de piezas diferentes.