Dentro de la fábrica de Pirelli en Bollate: así se fabrican sus neumáticos premium

A pocos kilómetros de Milán, en la localidad de Bollate, se encuentra una instalación singular en la industria ciclista: la única fábrica que produce neumáticos de bicicleta en Italia a escala industrial. Visitamos sus líneas de producción para conocer, paso a paso, cómo se fabrica un neumático concebido para el máximo rendimiento. Entramos en Pirelli.

Una herencia industrial que renace para el ciclismo

La planta de Bollate forma parte del ADN productivo de Pirelli. Inaugurada en 1960 para la fabricación de componentes de caucho, amplió su actividad en 1988 con la producción de neumáticos de automóvil. Tres décadas después, la compañía emprendió un proceso de transformación profunda para incorporar un área completamente nueva: la fabricación de neumáticos de bicicleta para alto rendimiento.

Ese proyecto, desarrollado entre 2019 y 2022, culminó con la apertura de una línea de producción diseñada internamente por el departamento de ingeniería de maquinaria de Pirelli. Hoy, con 34.000 m² construidos y 240 empleados, la planta produce 1,5 millones de neumáticos al año, incluidas las familias P Zero Race, Cinturato Velo y, desde 2025, Scorpion MTB.

Bollate representa la evolución natural de una marca que ya en los años ochenta fue pionera en automatizar completamente una fábrica de neumáticos de automóvil. Esa filosofía se traslada ahora al mundo ciclista con una línea de producción organizada en torno a un corredor central donde se ensamblan todos los componentes antes de la vulcanización.

A ambos lados se sitúan las áreas de semielaborados: Textiles, donde se preparan las telas que formarán la carcasa. Compuestos, donde se elaboran las bandas de rodadura.

Cada tipo de neumático —carretera, gravel, MTB— tiene su propia secuencia de montaje. La manipulación humana es mínima: los materiales en estado “crudo” son extremadamente delicados, y la automatización garantiza precisión micrométrica, un requisito esencial para neumáticos ligeros y de competición.

Las fases de fabricación de un neumático de bike

La fabricación arranca con la formulación del compuesto, una mezcla específica de caucho natural y sintético, sílice y negro de carbono. Los compuestos llegan desde Slatina (Rumanía) o Settimo Torinese (Italia) y se extruyen para formar las bandas de rodadura. Durante este proceso, un sistema de medición controla en tiempo real temperatura, anchura y espesor, manteniendo tolerancias extremadamente bajas.

En paralelo, se preparan las telas que darán forma a la carcasa: tejidos de poliamida o aramida recubiertos de caucho y cortados según el tipo de uso. Estas bandas se aplican sobre un tambor de montaje, donde se añaden refuerzos antipinchazos o capas para sistemas Tubeless Ready (TLR), dependiendo del modelo.

El neumático resultante aún es una estructura flexible, sin la elasticidad ni rigidez final características del producto acabado.

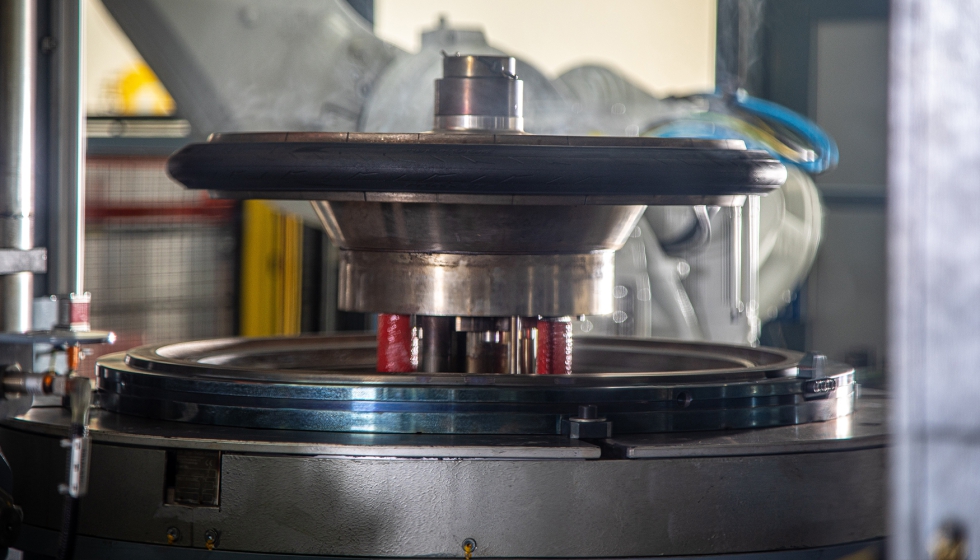

El siguiente paso es la vulcanización, la transformación química que convierte el neumático “crudo” en un producto elástico y resistente. En Bollate se realiza en prensas automatizadas que operan entre 150 y 180 °C, ubicadas dentro de cabinas climatizadas que filtran el 100 % de los humos generados durante el proceso. Esto asegura condiciones ambientales estables, reduce el consumo energético y mejora el confort de los operarios.

El ciclo dura apenas unos minutos. Al salir de las prensas, los neumáticos se trasladan automáticamente al área de control.

En la fase final, cada unidad pasa por una inspección rigurosa: uniformidad, espesor, redondez y acabado visual se revisan uno a uno antes del embalaje.

Todo el proceso está respaldado por un sistema digital de trazabilidad total, que permite conocer el origen de cada componente y el historial de fabricación de cada neumático.

Desde junio de 2024, además, toda la gama producida en Bollate cuenta con certificación FSC®, que garantiza el origen responsable de los materiales de base vegetal y el cumplimiento de estándares ambientales estrictos a lo largo de toda la cadena de suministro.

Las líneas de Bollate se componen exclusivamente de máquinas europeas con certificación CE. Todas las emisiones del proceso se filtran por completo antes de liberarse al exterior. Las áreas de semielaborados y montaje mantienen condiciones climáticas constantes, esenciales para la estabilidad de los materiales y la calidad final del producto.

El resultado es una instalación que combina automatización avanzada, control digital, y un toque de maestría artesanal italiana, especialmente visible en las fases críticas de inspección y validación. La planta de Pirelli en Bollate es hoy un referente global en la fabricación de neumáticos de ciclismo de alta gama. Representa la convergencia entre la tradición industrial italiana y la innovación aplicada al rendimiento, a la sostenibilidad y al control total del proceso productivo.

La visita fue super interesante y pudimos comprobar cómo la ingeniería avanzada —apoyada en décadas de experiencia con caucho y automatización— se transforma en uno de los elementos más determinantes del rendimiento de una bicicleta: el neumático.