Voilàp Ibérica, S.A. - Centros de mecanizado horizontales

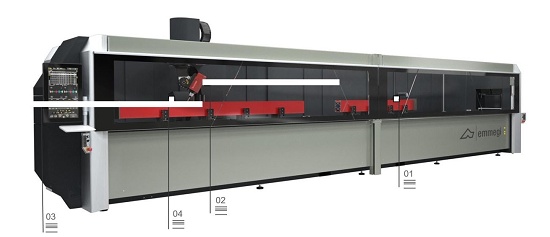

Emmegi Comet R6 HP

Centros de mecanizado de 5 ejes: para el mecanizado de barras o piezas en aluminio, PVC, aleaciones ligeras en general y acero

Centro de mecanizado de 5 ejes controlados CNC para el mecanizado de barras o piezas en aluminio, PVC, aleaciones ligeras en general y acero. Tiene dos modos de funcionamiento: o un área de trabajo única para barras de hasta 7 m de longitud o dos áreas de trabajo independientes en modo pendular.

La máquina en la versión HP tiene 2 ejes adicionales para posicionar las mordazas y los topes de referencia. Estos permiten posicionar las mordazas en tiempo oculto durante el funcionamiento en modo pendular.

El 4º y 5º eje, permiten que el electromandrino gire de -15 ° a 90 ° en el eje horizontal y de -360 ° a +360 ° en el eje vertical en continuo, para realizar el mecanizado en la cara superior y en todas las caras laterales del perfil

Tiene un almacén de herramientas de 12 posiciones, a bordo carro, capaz de alojar un disco.

Tiene además la mesa de mecanizado móvil, que facilita la carga / descarga de la pieza de trabajo y aumenta la capacidad de mecanizado.

Centro de mecanizado de 5 ejes

1- Posicionamiento mordazas: el posicionamiento de las mordazas se realiza mediante dos ejes CN paralelos al eje X, que también montan los dos topes de referencia.

Esta solución le permite posicionar los topes a lo largo de toda la máquina para trabajar en modo multipieza, una pieza por cada dos mordazas.

Además, el posicionamiento de las mordazas es independiente del eje X, lo que permite el mecanizado en modo pendular dinámico con el posicionamiento de las mordazas en tiempo oculto.

2- Electromandrino: el c de 8,5 kW en S1 con par alto, permite realizar mecanizados robustos, típicos del sector industrial. Opcionalmente, está disponible un electromandril de 10.5 kW con un encoder para roscado rígido. La rotación del electromandril a lo largo de los ejes B y C permite mecanizar en 5 caras del perfil, sin tener que reposicionarlo. Se puede usar tanto en perfiles de acero como en perfiles de aluminio gracias a un sistema de lubricación, que puede ser configurado a través del software, con un doble depósito que permite tanto el uso de aceite a difusión mínima como la pulverización de emulsión de aceite.

3- Interfaz operario: la versión del control, con una interfaz suspendida, permite al operario ver la pantalla desde cualquier posición, gracias a la posibilidad de girar el monitor en el eje vertical. La interfaz del operador tiene una pantalla táctil de 24" en formato 16:9, en vertical, equipada con los puertos USB necesarios para la conexión con el PC y el CN. También dispone de teclado y mouse, además de la conexión para el lector código de barras y consola de control remoto. Está equipado con un puerto USB frontal para el intercambio de datos.

4- Almacén herramientas: el almacén de herramientas, a bordo carro, situado en la parte interior trasera, permite una reducción drástica del tiempo para la operación de cambio de herramienta. Esta función es particularmente útil para trabajar en los extremos de la barra, lo que permite evitar el desplazamiento al almacén, ya que se mueve solidariamente con el electromandril. El almacén puede almacenar hasta 12 portaherramientas con sus respectivas herramientas, configurables a discreción del operador. Cada posición de los portaherramientas está equipada con un sensor que detecta la posición correcta del cono.

5- Modalidad pendular: el innovador sistema de trabajo permite minimizar el tiempo de inactividad de la máquina durante las fases de carga y descarga de las piezas a mecanizar.

El sistema permite la carga de barras en una zona, mientras se están mecanizando otras en la otra, permitiendo el mecanizado de piezas, con diferentes longitudes, códigos y funciones, entre las dos áreas de trabajo.

Esta solución hace que la máquina sea muy ventajosa en el campo de las ventanas y en pedidos pequeños, donde se requiere el procesamiento de pequeños lotes de diferentes piezas.

Características:

Carrera ejes:

- Eje X longitudinal: 7.660 mm.

- Eje Y transversal: 1.000 mm.

- Eje Z vertical: 450 mm.

- Eje B (rotación en eje horizontal del electromandrino) -15º ÷ 90º.

- Eje C (rotación en eje vertical del electyromandrino) -360º ÷ +360º.

Velocidad de posicionamiento:

- Eje X 120 m/min.

- Eje Y 68 m/min.

- Eje Z 34 m/min.

- Eje B 8.800 º/min.

- Eje C 8.100 º/min.

Aceleración ejes:

- Eje X 12 m/S².

- Eje Y 8 m/S²)

- Eje Z 7 m/S²)

Electromandril

- Potencia máxima en S1 8,5 Kw

- Potencia máxima en S610 60% Kw

- Velocidad máxima: 24.000 r.p.m.

- Cono portaherramientas: HSK-63F

- Acoplamiento automático del portaherramientas.

- Refrigeración por intercambiador de calor.

- Electromandril controlado sobre 5 ejes con posibilidad de interpolación simultánea.

Electromandril de altas prestaciones: (opcional)

- Poténcia máxima en S1: 10,5 Kw

- Poténcia máxima en S6: 12 60% Kw

- Electromandrino con encoder para roscado rígido.

Superficies de mecanizado:

Con herramienta directa (cara superior, caras laterales, extremos):5.

Con disco (cara superior, caras laterales y extremos): 1+2+2

La máquina en la versión HP tiene 2 ejes adicionales para posicionar las mordazas y los topes de referencia. Estos permiten posicionar las mordazas en tiempo oculto durante el funcionamiento en modo pendular.

El 4º y 5º eje, permiten que el electromandrino gire de -15 ° a 90 ° en el eje horizontal y de -360 ° a +360 ° en el eje vertical en continuo, para realizar el mecanizado en la cara superior y en todas las caras laterales del perfil

Tiene un almacén de herramientas de 12 posiciones, a bordo carro, capaz de alojar un disco.

Tiene además la mesa de mecanizado móvil, que facilita la carga / descarga de la pieza de trabajo y aumenta la capacidad de mecanizado.

Centro de mecanizado de 5 ejes

1- Posicionamiento mordazas: el posicionamiento de las mordazas se realiza mediante dos ejes CN paralelos al eje X, que también montan los dos topes de referencia.

Esta solución le permite posicionar los topes a lo largo de toda la máquina para trabajar en modo multipieza, una pieza por cada dos mordazas.

Además, el posicionamiento de las mordazas es independiente del eje X, lo que permite el mecanizado en modo pendular dinámico con el posicionamiento de las mordazas en tiempo oculto.

2- Electromandrino: el c de 8,5 kW en S1 con par alto, permite realizar mecanizados robustos, típicos del sector industrial. Opcionalmente, está disponible un electromandril de 10.5 kW con un encoder para roscado rígido. La rotación del electromandril a lo largo de los ejes B y C permite mecanizar en 5 caras del perfil, sin tener que reposicionarlo. Se puede usar tanto en perfiles de acero como en perfiles de aluminio gracias a un sistema de lubricación, que puede ser configurado a través del software, con un doble depósito que permite tanto el uso de aceite a difusión mínima como la pulverización de emulsión de aceite.

3- Interfaz operario: la versión del control, con una interfaz suspendida, permite al operario ver la pantalla desde cualquier posición, gracias a la posibilidad de girar el monitor en el eje vertical. La interfaz del operador tiene una pantalla táctil de 24" en formato 16:9, en vertical, equipada con los puertos USB necesarios para la conexión con el PC y el CN. También dispone de teclado y mouse, además de la conexión para el lector código de barras y consola de control remoto. Está equipado con un puerto USB frontal para el intercambio de datos.

4- Almacén herramientas: el almacén de herramientas, a bordo carro, situado en la parte interior trasera, permite una reducción drástica del tiempo para la operación de cambio de herramienta. Esta función es particularmente útil para trabajar en los extremos de la barra, lo que permite evitar el desplazamiento al almacén, ya que se mueve solidariamente con el electromandril. El almacén puede almacenar hasta 12 portaherramientas con sus respectivas herramientas, configurables a discreción del operador. Cada posición de los portaherramientas está equipada con un sensor que detecta la posición correcta del cono.

5- Modalidad pendular: el innovador sistema de trabajo permite minimizar el tiempo de inactividad de la máquina durante las fases de carga y descarga de las piezas a mecanizar.

El sistema permite la carga de barras en una zona, mientras se están mecanizando otras en la otra, permitiendo el mecanizado de piezas, con diferentes longitudes, códigos y funciones, entre las dos áreas de trabajo.

Esta solución hace que la máquina sea muy ventajosa en el campo de las ventanas y en pedidos pequeños, donde se requiere el procesamiento de pequeños lotes de diferentes piezas.

Características:

Carrera ejes:

- Eje X longitudinal: 7.660 mm.

- Eje Y transversal: 1.000 mm.

- Eje Z vertical: 450 mm.

- Eje B (rotación en eje horizontal del electromandrino) -15º ÷ 90º.

- Eje C (rotación en eje vertical del electyromandrino) -360º ÷ +360º.

Velocidad de posicionamiento:

- Eje X 120 m/min.

- Eje Y 68 m/min.

- Eje Z 34 m/min.

- Eje B 8.800 º/min.

- Eje C 8.100 º/min.

Aceleración ejes:

- Eje X 12 m/S².

- Eje Y 8 m/S²)

- Eje Z 7 m/S²)

Electromandril

- Potencia máxima en S1 8,5 Kw

- Potencia máxima en S610 60% Kw

- Velocidad máxima: 24.000 r.p.m.

- Cono portaherramientas: HSK-63F

- Acoplamiento automático del portaherramientas.

- Refrigeración por intercambiador de calor.

- Electromandril controlado sobre 5 ejes con posibilidad de interpolación simultánea.

Electromandril de altas prestaciones: (opcional)

- Poténcia máxima en S1: 10,5 Kw

- Poténcia máxima en S6: 12 60% Kw

- Electromandrino con encoder para roscado rígido.

Superficies de mecanizado:

Con herramienta directa (cara superior, caras laterales, extremos):5.

Con disco (cara superior, caras laterales y extremos): 1+2+2