La Asociación de Fabricantes de Morteros y SATE (Anfapa) analiza, en el siguiente artículo, dos de los componentes que conforman un SATE

Morteros adhesivos y endurecedores, elementos que conforman un Sistema de Aislamiento Térmico por el Exterior (SATE)

Mortero adhesivo para fijación de placas aislantes

Un mortero adhesivo tiene como misión principal anclar químicamente las placas de aislamiento térmico sobre el soporte. Esta capacidad de adhesión debe ser suficiente para soportar el peso del propio sistema, así como las solicitaciones producidas por efectos del viento. Este mortero, en definitiva, limita los movimientos producidos en las placas de aislamiento, reduciendo la dilatación y contracción.

Las placas de aislamiento térmico, según su tipología (Eps, Xps, Mw, …), tienen un comportamiento diferente en cuanto a deformaciones por variaciones térmicas y de humedad.

En función del sistema de aplicación utilizado, los morteros adhesivos ayudan al ajuste y corrección de la planicidad del paramento soporte.

Según lo establecido en la Guía ETAG 004, las adherencias mínimas para los adhesivos de fijación de placas aislantes son las siguientes:

A) Resistencia a tracción entre adhesivo y substrato:

- Condiciones en seco: ≥ 0,25 N/mm2

- Inmersión agua 2 h: ≥ 0,08 N/mm2

- Inmersión agua 7 días: ≥ 0,25 N/mm2

B) Resistencia a tracción entre adhesivo y aislamiento:

- Condiciones en seco: ≥ 0,08 N/mm2

- Inmersión agua 2 h: ≥ 0,03 N/mm2

- Inmersión agua 7 días: ≥ 0,08 N/mm2

- O rotura cohesiva de la placa aislante con un valor: ≥ 0,08 N/mm2

Formas básicas de adherir las placas de aislamiento:

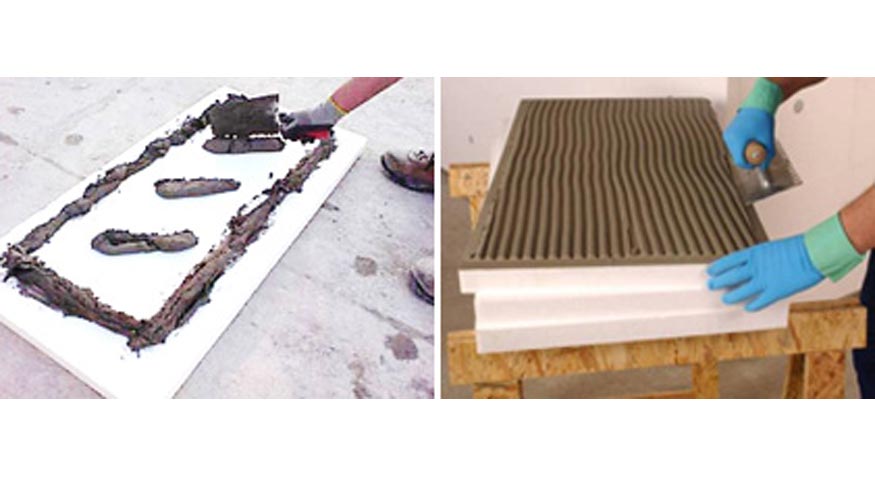

Cordón perimetral y pelladas

Esta técnica se utiliza para corregir irregularidades de planimetría de entre 1 y 2 cm en el soporte. En este sentido, es un sistema muy utilizado tanto en obra nueva como en rehabilitación.

Concretamente, se aplican pelladas a modo de puntos en medio de las piezas y un cordón perimetral separado del borde unos 5 cm. La superficie de contacto mínima del adhesivo sobre la placa de aislamiento nunca será inferior al 20%, según lo establecido en la Guía ETAG 004.

Anfapa recomienda, en este aspecto, que la superficie de contacto mínima entre adhesivo, placa y soporte sea, como mínimo, de entre el 40% y el 60%. A mayor superficie de contacto mayor adherencia, mejores coeficientes de seguridad, mejores comportamientos ante deformaciones por solicitaciones mecánicas y, también, por variaciones dimensionales.

Colocación con el 100% de la superficie de contacto

Esta colocación sobre soportes bien nivelados se aplica de manera bastante reducida en rehabilitaciones.

Para ello, se coloca el adhesivo sobre la placa por medios manuales o mecánicos y se extiende mediante la ayuda de una llana dentada, cubriendo el 100% de la superficie de la placa.

Mortero endurecedor de capa base y malla de refuerzo

Con el fin de mejorar las prestaciones mecánicas del sistema, se coloca sobre las placas de aislamiento una nueva capa de mortero hidráulico de base cementosa, con áridos, aditivos y resinas acrílicas que, mezclada con agua, queda listo para su uso.

Según lo establecido en la guía antes mencionada, las adherencias mínimas para los morteros base de endurecimiento sobre las placas aislantes son: rotura cohesiva o adhesiva del mortero ≥ 0,08 N/mm2.

Proceso de aplicación:

Para llevar a cabo este proceso, deberá extenderse una primera capa de mortero base directamente sobre el aislamiento en un espesor de 1 a 2 mm y, sobre éste en estado fresco se embeberá la malla de armadura.

La malla se coloca verticalmente en sentido descendente con un solape de 0 cm entre tramos de malla. Una vez seca la primera capa, se aplicará una segunda capa de mortero cubriendo totalmente la malla. Y tras un tiempo de espera, se procederá al acabado final de la superficie mediante una esponja o fratás.

La función principal de las mallas en los morteros base es la de mejorar el conjunto ante esfuerzos de tracción y flexión, deformaciones producidas por acciones de presión, succión por efecto de viento y deformaciones producidas por variaciones dimensionales por efecto de radiación solar o humedad.

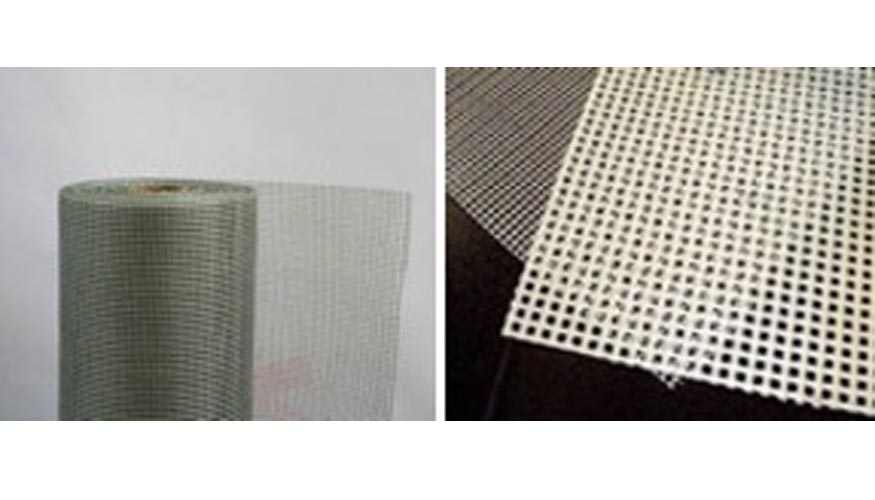

El armado del mortero base evita la aparición de fisuras y las mallas, por su lado, son de fibra de vidrio con protección anti-alcalina.

Los principales tipos son:

A) Malla Standard:

- Peso: 120 - 200 gr/m2

- Cuadrícula: 4x4 o 5x5

- Alargamiento: 4 - 5 %

B) Malla Reforzada:

- Peso: 330 - 735 gr/m2

- Cuadrícula: 4x4, 5x5 o 6x6

- Alargamiento: 4 - 5 %

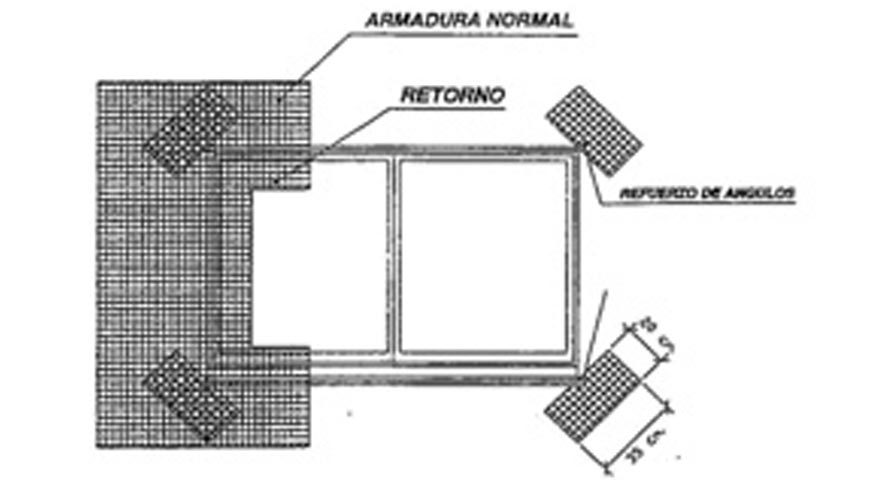

Puntos singulares:

Los huecos, como puertas, ventanas etc. son puntos de especial atención. Entre estos, las esquinas son zonas de especial riesgo de fisura, por lo que es preciso aplicar un refuerzo de armado doble con el fin de mejorar la resistencia a la tracción de estas zonas.

Las zonas de zócalos o zonas de acceso a pública concurrencia son los elementos de la fachada con mayor riesgo a recibir impacto por cuerpo duro o por punzonamiento.

Con el fin de mejorar la resistencia al impacto, los morteros base se suelen armar con doble capa de armadura estándar o con una malla de mayor gramaje.

La forma de medir objetivamente la resistencia al impacto de un cuerpo duro lo establece la ETAG 004: en ella se clasifican en categorías los posibles usos del sistema en función de su resistencia al impacto.

Entre éstas se puede distinguir, por un lado, la Categoría I, para paramentos situados en planta baja o zonas expuestas a posibles impactos de cuerpo duro (no vandálicos), con una resistencia a éstos de ≥ 10 Julios. Y, en segundo lugar, está la Categoría II, para paramentos en zonas expuestas a impactos directos por golpes u objetos lanzados desde zonas públicas, donde la altura del sistema limitará el tamaño del impacto. En este caso, la resistencia al impacto de cuerpo duro es de ≥ 3 Julios.