Centralizar el diseño en un único software: la nueva arquitectura operativa del sector del cerramiento

Olivier Béjar. Director Comercial de Preference

16/12/2025En este contexto, disponer de datos dispersos entre programas, hojas de cálculo y procesos manuales genera fricción. Y es que, cada departamento interpreta los cambios desde su propia perspectiva, abriendo la puerta a errores de diseño, diferencias en producción y pérdidas de tiempo que se acumulan sin que nadie lo perciba. Una realidad que genera una necesidad evidente: unificar criterios, centralizar información y colocar el diseño en el centro de todo el flujo industrial.

La centralización como engranaje de cumplimiento normativo, ahorro y eficiencia

Cuando un fabricante opera desde un único entorno digital, el dato se convierte en un activo limpio y coherente. Esto ocurre, por ejemplo, cuando soluciones como PrefSuite permiten que el diseño, los cálculos estructurales, los valores térmicos, los criterios normativos y los procesos productivos nazcan de un mismo núcleo. Cualquier modificación en un perfil, un herraje o un vidrio se refleja de forma inmediata en el resto de áreas, lo que reduce desviaciones y genera un marco de trabajo seguro.

Esta arquitectura integrada crea un hilo continuo entre oficinas técnicas y planta. Si el software controla versiones, materiales y configuraciones, es posible detectar puntos de desperdicio y optimizar el uso de cada barra, cada superficie acristalada y cada minuto de producción. Todo se alinea con una trazabilidad que acompaña cada decisión, desde el diseño inicial hasta el montaje final.

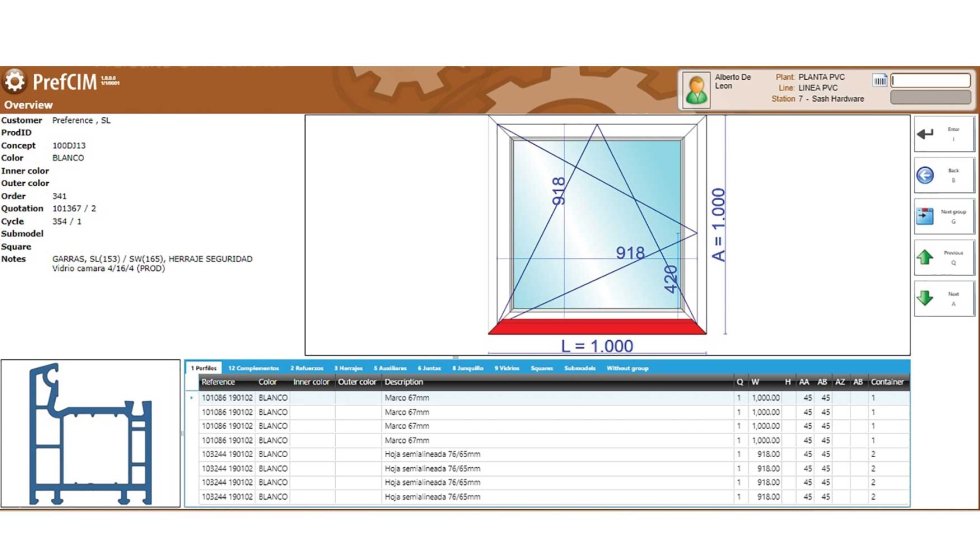

La misma lógica se extiende a los entornos de fabricación avanzada. Un sistema como PrefCIM, conectado directamente con máquinas, células robotizadas y líneas de corte, recibe instrucciones precisas sin necesidad de reinterpretaciones. La producción trabaja con información que proviene de una única fuente y se ejecuta bajo parámetros validados para cumplir normativa UNE, marcado CE o cualquier requisito específico del proyecto. La consecuencia directa es una reducción drástica de errores, reprocesos y materiales desechados.

Puntos clave que consolidan el valor de esta práctica

- Centralizar la información facilita decisiones de mayor calidad: cuando cada agente del proceso observa la misma información, el criterio se vuelve homogéneo. El departamento comercial ofrece configuraciones viables; ingeniería valida rendimientos y requisitos; producción fabrica conforme a cálculos exactos; logística recibe instrucciones sin ambigüedades. Aquí es donde software se convierte en una base sólida que elimina conjeturas: el responsable de planta, por ejemplo, puede anticipar cargas de trabajo porque dispone de datos en tiempo real, mientras el técnico de diseño verifica la compatibilidad de un sistema sin esperar reuniones ni correos intermedios. Generándose una cadena de decisión más ágil, conectada y segura.

- La trazabilidad digital como motor de eficiencia: del mismo modo, una trazabilidad bien construida no funciona como un registro pasivo, sino como un mapa dinámico. Permite saber qué variante se modificó, quién validó una geometría o qué lote de material se empleará para una serie concreta. Cuando este nivel de control se integra dentro del propio software de diseño y fabricación, cualquier auditoría, certificación o análisis de rendimiento se resuelve con precisión. La empresa opera con un conocimiento total de su producto, desde la selección de materias primas hasta el servicio posventa.