Eficiencia, trazabilidad y sostenibilidad: el nuevo paradigma del cerramiento digital

Olivier Béjar. Director Comercial de Preference

23/12/2025Dentro de ese porcentaje, las ventanas —el conjunto que engloban carpinterías, herrajes, vidrios, marcos y montajes— aparecen como un punto crítico de intervención. Por ejemplo, se estima que más del 60 % de la pérdida de calor de un edificio se produce a través de los huecos acristalados.

Además del consumo operativo (calefacción, refrigeración, ventilación), el propio ciclo de vida de los componentes—extracción de materia prima, fabricación, transporte, instalación y fin de vida—contribuye de forma notable a la huella de carbono y al consumo de recursos. En un estudio comparativo entre marcos de ventana en aluminio, PVC y madera, se halló que el marco de aluminio generaba alrededor de 486 kg CO₂e por m² frente a 130 kg CO₂e por m² del de madera.

Los fabricantes de ventanas y cerramientos deben replantear sus modelos productivos, sus procesos, sus materiales y su trazabilidad para hacer frente a los retos de nuevas regulaciones y normativas referente a sostenibilidad y eficiencia energética.

Datos que demuestran cómo la elección de materiales y los procesos tienen impacto directo en la sostenibilidad del sistema.

En paralelo, los requisitos normativos van endureciéndose. Las directivas de eficiencia energética de edificios (por ejemplo, la Directiva sobre el rendimiento energético de los edificios EPBD) exigen reducir las emisiones del parque edificado, mejorar el aislamiento térmico y fomentar la durabilidad y reciclabilidad de los elementos de cerramiento.

Ante este escenario, las empresas que fabrican ventanas y cerramientos deben replantear sus modelos productivos, sus procesos, sus materiales y su trazabilidad. El reto es mayúsculo: cómo ofrecer productos que sean técnicamente excelentes (aislamiento, estanqueidad, durabilidad), que al mismo tiempo sean más respetuosos con el medio ambiente (menores emisiones, menos residuos, más circularidad), y que lo hagan de manera rentable.

El papel de la digitalización en la optimización y descarbonización del sector

En este contexto es donde adquiere todo su significado el papel de la digitalización y de soluciones integrales especializadas que permiten controlar el ciclo completo de valor. Y es que, al digitalizar el flujo desde el diseño hasta la instalación, se logran tres impactos clave:

- Optimización de materiales: con un control riguroso de especificaciones, se evita el sobredimensionamiento, se reduce la necesidad de corrección de errores y se aprovechan mejor los componentes y perfiles.

- Reducción de residuos y mermas: al minimizar errores de fabricación, mejora la precisión en el corte y ensamblaje, se reduce el scrap y, por ende, el consumo de nueva materia prima.

- Contribución a la descarbonización del sector: al combinar mejor aislamiento, menor desperdicio, mayor durabilidad y trazabilidad, se reduce tanto la huella incorporada (embodied carbon) como las emisiones de uso. De esta forma, la empresa de carpintería se convierte en sujeto activo del cambio hacia edificios descarbonizados.

Para alcanzar esos tres pilares, Preference, empresa de software que ofrece soluciones de para la industria de ventanas, puertas y fachadas desde 1994, ha estructurado sus herramientas en tres módulos que operan de forma encadenada: PrefSuite, PrefCIM y ePref.

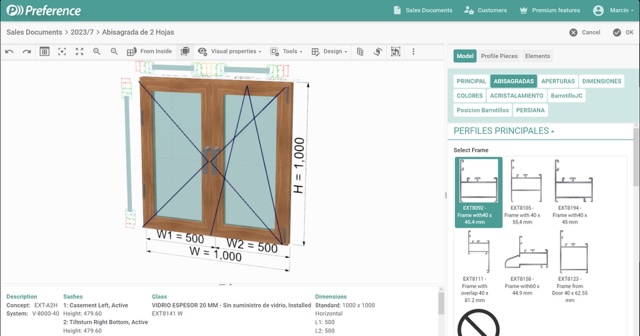

PrefSuite: control integral y reducción de errores

El primer eslabón de la cadena digital es el módulo PrefSuite. Este sistema actúa como plataforma de gestión integral de la producción de carpintería: abarca desde la cotización, el diseño paramétrico de perfiles y vidrios, la planificación de producción, hasta el seguimiento de las órdenes y la integración con máquinas CNC.

- Gracias a PrefSuite, todas las especificaciones de proyecto se registran digitalmente, lo que significa que los perfiles, las herrajes y vidrios necesarios quedan definidos de forma precisa antes del inicio de fabricación.

- La tecnología controla automáticamente validaciones de dimensiones, ajustes, herrajes, ventanas–puertas, acabados, lo que reduce notablemente los errores que generan reprocesos, descartes o modificaciones en obra.

- Al disminuir los errores, también se reducen las piezas que acaban como residuo, lo que impacta positivamente en la sostenibilidad: menos chatarra de perfiles, menos cortes erróneos, menos embalajes y menos transporte adicional.

- Al optimizar el diseño desde el inicio, el volumen de material puede ajustarse más finamente al valor real requerido, evitando márgenes conservadores excesivos que automáticamente generan mayor consumo de materia prima.

Características que permite a las empresas de carpintería tener un mayor control sobre su flujo productivo, mejorar su eficiencia y reducir su huella de materiales y emisiones. En consecuencia, el segundo módulo —PrefCIM— encaja para profundizar la optimización del uso material.

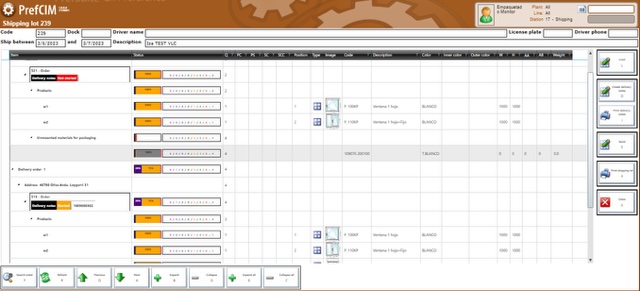

PrefCIM: automatización y aprovechamiento de material

El siguiente paso en la historia es el módulo PrefCIM, concebido para la automatización del taller y el aprovechamiento óptimo de los materiales. En esta fase, la transformación de los perfiles y vidrios se gestiona con precisión digital, interconectando diseño, producción y máquina.

- PrefCIM gestiona el nesting de perfiles: es decir, el corte óptimo de los perfiles de marco y hoja se calcula automáticamente, minimizando los restos y permitiendo que el material residual sea reutilizado o reciclado con facilidad.

- La automatización reduce la variabilidad entre operadores y turnos, lo que implica menos ajustes manuales, menos retoques y menos piezas descartadas.

- Al registrar digitalmente todo el uso de material, se genera trazabilidad de los consumos reales frente a lo planificado, lo que permite analizar dónde se producen desperdicios o cuellos de botella. A partir de ese dato, es posible emprender mejoras continuas.

- Desde la perspectiva de sostenibilidad, menor desperdicio de material significa menos extracción de nuevas materias primas, menos energía incorporada en producción y menos residuos que requieren tratamiento o eliminación. Por ejemplo, al escoger materiales y sistemas productivos que incorporen materiales reciclados o de baja huella, se reduce la “huella de carbono incorporada” (embodied carbon) del producto final. Como señala un estudio, la mayor parte de la huella de carbono de un doble o triple acristalamiento proviene del propio vidrio y su producción.

PrefCIM, por tanto, actúa como puente entre diseño y fabricación, y establece un flujo de producción ágil, documentado y eficiente en material. Una vez que la producción está controlada y optimizada, el siguiente reto es asegurar que todos los elementos fabricados sean trazables y puedan contribuir al cierre del ciclo en obra. Y es aquí donde entra en juego el módulo ePref.

ePref: trazabilidad y sostenibilidad en obra

La historia culmina con el módulo ePref, que se orienta a la fase de instalación, seguimiento en obra y trazabilidad del producto durante su vida útil. Este módulo es clave para cerrar el círculo de sostenibilidad.

- Con ePref se registra digitalmente cada elemento entregado en obra: marco, hoja, vidrio, herraje, lote de producción, especificaciones térmicas e índice de reciclabilidad o reutilización al final de su vida. Esto permite conocer qué se instaló, cuándo, dónde y con qué características exactas.

- Esta trazabilidad facilita la gestión de mantenimiento, reparación o sustitución de componentes, lo que alarga la vida útil del cerramiento y reduce la necesidad de reemplazos prematuros, aspecto que impacta directamente al ciclo de emisiones.

- Además, al disponer de datos reales de instalación y rendimiento, se puede hacer seguimiento del comportamiento térmico y operacional del sistema, lo que contribuye a ajustar futuros diseños, mejorar la eficiencia energética y justificar mejoras de producto.

- Desde la óptica de la economía circular, el registro de la información permite planificar la recuperación de componentes al fin de su vida útil: por ejemplo, marcos que pueden reciclarse, vidrios que pueden reprocesarse, herrajes reutilizables. Esto reduce residuos de obra y favorece la circularidad del material.

- Finalmente, la presencia de datos de trazabilidad y materiales permite realizar evaluaciones de huella de carbono más precisas a lo largo de la vida del cerramiento, tanto en la fase operativa como en la incorporada, lo que facilita que el fabricante y el instalador puedan comunicar sus logros de sostenibilidad a clientes, certificadores y usuarios finales.