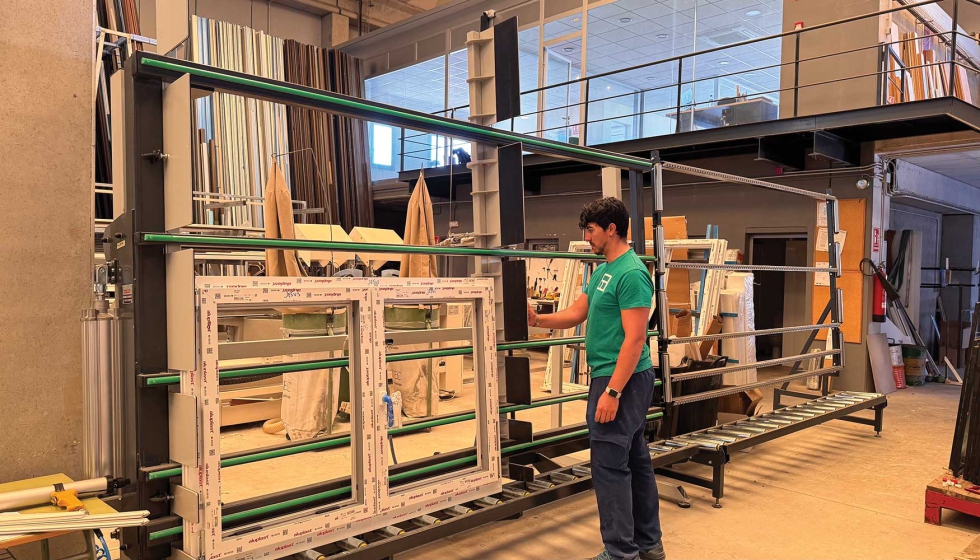

Capapey culmina su metamorfosis: de taller a fábrica automatizada

La empresa zaragozana Capapey, dedicada a la fabricación de ventanas de PVC, completa su transformación con una segunda fase de automatización que integra una soldadora de cuatro cabezales y un banco de herrajes automático, un proceso desarrollado junto a sus proveedores de confianza.

Hace un año, Capapey anunciaba su apuesta por la automatización. Hoy, esa visión se consolida con una segunda fase que redefine por completo su modelo productivo. Novoperfil ha visitado la fábrica y ha conversado extensamente con el equipo de Capapey y sus partners tecnológicos para documentar una transformación que sitúa a la empresa en la vanguardia de la fabricación de ventanas.

Soldadura en continuo: el corazón de la eficiencia

El cambio más significativo se materializa en la soldadora de cuatro cabezales de Daser, conectada en línea con la limpiadora. Carlos Rico, director técnico y de producción de Capapey, detalla el avance:“Hemos cambiado de 2 a 4 cabezales. Ahora soldamos los cuatro lados de un mismo marco automáticamente y lo conectamos con la limpiadora. De esta manera logramos unos tiempos mucho mejores y menos errores. El operario ya tiene las etiquetas puestas en cada perfil, con lo cual no hay error alguno”.

Daniel Zarcero, de Daser, contextualiza el esfuerzo: “Capapey ha hecho un esfuerzo enorme, dada la parte de inversión y el empeño técnico del resto de partners que están detrás. Nos juntamos para poder dar la mejor solución al cliente, con independencia del tamaño de la compañía”.

La mejora cuantitativa es evidente: “Antes soldábamos solamente dos tramos. Ahora, al soldar todo el cuadro de la ventana, reducimos el tiempo a la mitad”, confirma Carlos, destacando además una “precisión exacta” en los acabados.

Banco de herrajes automático: la revolución del detalle

La automatización alcanza también el herraje perimetral, uno de los procesos más minuciosos. Cristina Capapey describe la mejora: “El herraje perimetral lleva muchas piezas y todas tienen que ser cortadas a una medida determinada. El banco de herrajes cuenta con una galga que corta a la medida precisa que necesitamos para cada hoja. De esta manera, el operario no tiene que estar midiendo el ancho o el alto ni marcar dónde debe ir cada punto”.

Por su parte, Carlos Lascorz, de PTA Herrajes, explica que “se trata de asesorar y adaptar el herraje a las necesidades concretas. Durante esta segunda fase hemos implementado nuevos herrajes, como un programa de balconeras personalizado para Capapey, así como la implementación de un nuevo herraje de corredera con microventilación para PVC”.

Software: el sistema nervioso de la fábrica

La tecnología de Gesfacil vertebra todo el proceso. Luis Ventoso, de Gesfacil, explica la evolución que han observado: „Es muy gratificante ver cómo Capapey ha superado el miedo inicial a incorporar maquinaria conectada por software y ahora comprueba los avances paso a paso”.

Sobre la relación entre automatización y personas, aclara: "No se trata de sustituir al operario, sino de complementarlo. La máquina se encarga del trabajo pesado y repetitivo, mientras que el operario se concentra en afinar detalles y supervisar la calidad”.

Cristina Capapey detalla cómo se desarrolla el flujo integral de trabajo: “Es un proceso de principio a fin. En la tienda, con el cliente, se elabora el proyecto y el presupuesto. Luego, ese presupuesto se convierte en pedido y se transmite directamente a la máquina”. También se gestionan pedidos de vidrio y persianas con completa trazabilidad”.

La automatización alcanza todos los procesos de la línea productiva de Capapey.

Perfiles de altas prestaciones: mirada al futuro

La evolución que ha seguido Capapey incluye también el material. La firma trabaja ahora con la serie Neo 76 de aluplast. Leandro Martínez, de la compañía, define sus credenciales técnicas: “La serie Neo, en sus variantes con las menores prestaciones, parte ya de unos valores Uf de 1.0. Además, mejora las prestaciones acústicas por su triple junta rígida y su capacidad de acristalamiento”.

En lo que respecta a sostenibilidad, Leandro se muestra contundente: “Todo el corazón de la serie es de material reciclado y permite no utilizar refuerzo metálico, con lo que su capacidad de reciclaje es del 100%. Es una serie que, a nivel de CO₂, genera muy poco consumo”.

La demanda actual del mercado justifica, según Cristina Capapey, la opción por esta serie: “El mercado está pidiendo una serie de 76. La Neo es muy versátil, con triple junta, sin ella, con hoja oculta... ofrece muchas posibilidades y esta versatilidad es, a día de hoy, un valor en alza”.

La confianza como estrategia colaborativa

Para Carlos Rico, esta etapa nueva etapa que emprende Capapey se define en una palabra: “confianza. Estar arropados por nuestros partners nos da una tranquilidad, con lo que podemos fabricar un producto acorde al mercado actual”.

Asimismo, reconoce el esfuerzo interno que ha asumido todo el equipo de la empresa: „Hemos tenido que cambiar nuestra mentalidad de trabajo y gracias a su ayuda y a su empuje hemos podido llevarlo a cabo”.

Para conseguir una implantación exitosa de este proyecto hecho a medida, se ha requerido una minuciosa coordinación técnica: “PTA Herrajes creó tablas de mecanización solo para nosotros, datos que Gesfacil tuvo que introducir en el software para que el centro de mecanizado lo hiciera exacto”, explica Carlos. De Daser, destaca que “nos ha ayudado en todo. Cualquier problema que surgía lo resolvía”.

Daniel Zarcero, de Daser, reflexiona sobre el equilibrio existente automatización y personas: “Desde el sector, a menudo surge la típica consulta acerca de la sustitución de la persona por la máquina, y no es así. La máquina se complementa con la persona, haciendo que el software y la maquinaria hagan el trabajo pesado y repetitivo para que la persona únicamente tenga que afinar y supervisar”.

Un camino con recorrido

El futuro, para Capapy, se vislumbra activo. “Seguiremos. Si salen máquinas nuevas con viabilidad, estamos abiertos a incorporarlas al ciclo productivo”, afirma Carlos.

“El mercado está absorbiendo mucho. Hay mucha más demanda de PVC. Nuestra fabricación ha dado la vuelta en ocho años”, concluye Cristina.

Por su parte, Luis Ventoso, de Gesfacil, resume la relación con Capapey: “Cuanto más crezca Capapey, más creceremos nosotros. Y nuestro principal interés es apoyarlos siempre en la evolución de la compañía”.