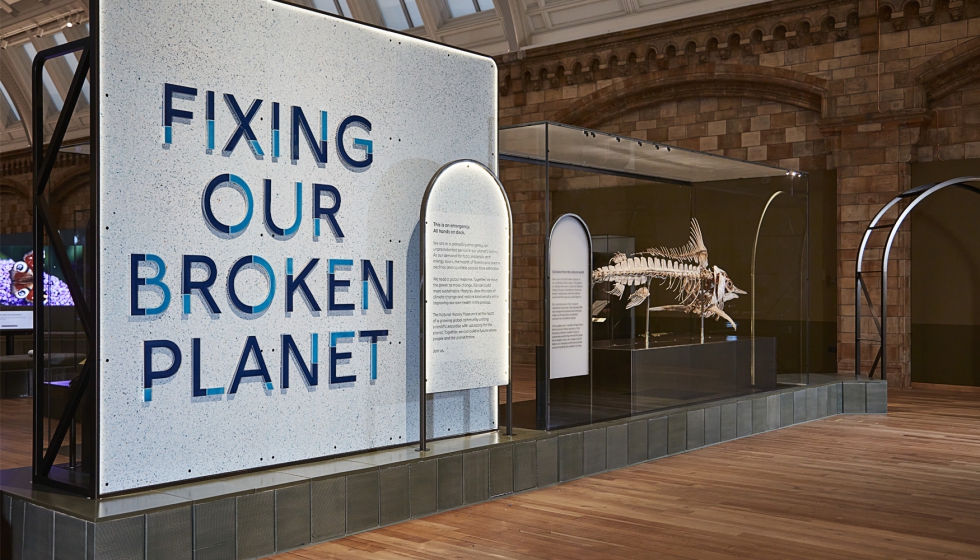

Cerámica impresa en 3D en el Natural History Museum de Londres

La cerámica impresa en 3D, desarrollada y producida por Lamáquina en Barcelona, ha hecho posible un diseño innovador que cumple con todas las exigencias del espacio sin comprometer la conservación del Museo de Historia Natural de Londres en su nueva galería ‘Fixing Our Broken Planet’. Bajo el enfoque de bajo impacto ambiental, se empleó un 40% de arcilla reciclada y uniones de biopolímero, reduciendo al mínimo el desperdicio de materiales y el consumo energético, en línea con el compromiso del museo con la sostenibilidad.

El Natural History Museum (NHM) abrió sus puertas por primera vez el 18 de abril de 1881 en Londres. Este emblemático edificio construido íntegramente en terracota fue concebido como una auténtica ‘catedral de la naturaleza’, destinada a celebrar la riqueza y diversidad de la vida en la Tierra. De hecho, su arquitecto, Alfred Waterhouse, eligió la terracota como una solución más económica, menos laboriosa y fácil de manipular que la piedra.

El museo incorpora ahora una nueva galería ‘Fixing Our Broken Planet’ donde se han introducido técnicas de fabricación avanzadas en una institución centenaria. Esta exposición temporal —que se mantendrá durante una década— fue realizado por el equipo interno de arquitectos del NHM que se centró, especialmente, en reducir el impacto ambiental de la intervención, sin comprometer la integridad ni la durabilidad de la instalación.

Como parte de su compromiso con la sostenibilidad, se elaboró un informe técnico que evaluó diversas opciones de fabricación y materiales, concluyendo que las piezas cerámicas producidas mediante tecnología robótica eran la alternativa más responsable y respetuosa con el medio ambiente.

Así como la elección de la terracota respondió a las necesidades del siglo XIX, el diseño de esta nueva galería refleja las prioridades del presente. Una de las estrategias clave fue la incorporación de cerámica impresa en 3D para vitrinas, mobiliario y soportes de señalética. La introducción de esta metodología permitió cumplir con todas las exigencias de la nueva galería sin interferir con la arquitectura original y respetando las estrictas medidas propias de un edificio patrimonial.

Un enfoque sostenible para la fabricación cerámica

Lamáquina, con sede en Barcelona, fue responsable de la ingeniería del diseño y de la fabricación de todas las piezas cerámicas, elaboradas con un 40% de arcilla reciclada procedente de la industria cerámica. Todo el proceso se planificó con precisión para minimizar al máximo el desperdicio de material. Se emplearon dos técnicas complementarias: impresión 3D para las bases estructurales y revestimiento 2D para los elementos horizontales superiores.

Las bases fueron diseñadas con un contorno específico que permite el ensamblaje en seco mediante uniones de biopolímero. Para estabilizar cada elemento y optimizar la integridad estructural, se prestó especial atención a la geometría interna. El relleno fue diseñado no solo para reforzar y estabilizar cada pieza impresa, sino también para minimizar el peso sin comprometer la resistencia. Los elementos horizontales actúan como elementos de unión, facilitando además un futuro desmontaje sencillo y limpio.

El esmaltado y la cocción se llevaron a cabo en las instalaciones de Ceràmica Cumella, en Granollers, utilizando hornos de gran capacidad que permitieron cocer múltiples piezas de manera simultánea, optimizando así la eficiencia energética. Parte del proceso de cocción se alimentó con energía de origen renovable, reforzando aún más el compromiso sostenible del proyecto.

El diseño se sistematizó en diez módulos utilizados en diversas combinaciones para adaptarse al contenido de la exposición. Estos módulos fueron estandarizados en piezas para facilitar tanto la producción como la instalación. Se fabricaron un total de 1.686 componentes individuales en menos de tres meses. La precisión robótica garantizó que cada uno tuviera la forma necesaria, integrando todos los requisitos técnicos, incluyendo perforaciones para cables y señalización.

Uno de los principales desafíos de la impresión 3D con arcilla es la sensibilidad del material a las condiciones ambientales durante la producción. Cada módulo fue monitorizado en cada etapa, para determinar las tasas de contracción en todas las direcciones. Estos datos se incorporaron a los archivos de diseño para fabricar con una tolerancia de menos de 5 mm.

Debido a las restricciones propias de trabajar en un sitio patrimonial, la intervención—tanto en su resultado final como durante la instalación—no podía entrar en contacto con las paredes ni imponer cargas puntuales superiores a 400 kg. Estas limitaciones no solo condicionaron el diseño, sino también la estrategia logística, permitiendo una instalación completada en sólo diez días.

Todo el proceso se planificó con precisión para minimizar los residuos de material y minimizando el impacto en el histórico edificio del museo. Foto: The Trustees of the Natural History Museum.

Créditos:

- Nombre del proyecto: Galería Fixing Our Broken Planet en el Natural History Museum

- Localización: Londres, Reino Unido.

- Área: 315 m2

- Diseño: Natural History Museum.

- Ingeniería y producción: Lamáquina

- Esmaltado y cocción: Ceràmica Cumella.

- Tecnología: WASP.