Las soluciones de Henkel permiten una mayor rentabilidad y sostenibilidad en el anodizado de aluminio

La línea de innovaciones de Henkel para la industria del aluminio no se detiene cuando se trata de anodizar, una de las tecnologías más establecidas para el procesamiento del aluminio. Como complemento a sus últimos desarrollos para optimizar el recubrimiento de conversión de los productos de aluminio, la compañía también ofrece tecnologías Bonderite mejoradas para los tres pasos clave de desengrase, grabado y sellado en caliente o en frío en el proceso de anodizado de aluminio.

El aluminio en estado bruto, sin terminar, reacciona con el oxígeno del aire ambiente y otras influencias climáticas, dando como resultado una capa de óxido no controlada e indeseable y antiestética. Aunque se puede utilizar un recubrimiento galvánico para evitar este efecto, añade una capa extra de material y peso. Por el contrario, el anodizado convierte directamente la capa de aluminio más externa en una piel de óxido fina y lisa controlada, protegiendo de forma fiable la superficie de una mayor oxidación (corrosión). Dependiendo de las necesidades específicas del producto final, el grosor típico de la capa anodizada es normalmente de entre 5 y 25 μm.

“A medida que aumenta la demanda de piezas de aluminio ligeras y estéticas, los fabricantes necesitan soluciones de anodizado rentables para maximizar tanto la productividad como la sostenibilidad de sus procesos”, dice Raúl Hernández, Director de Desarrollo de Negocio de Acabado de Metales Ligeros de Henkel. “Nuestro portafolio Bonderite para anodizado de aluminio comprende productos especializados para todos los pasos del proceso, comenzando con los químicos para el pretratamiento mecánico, por ejemplo: esmerilado, pulido y limpieza; hasta las sustancias para el proceso químico: desengrasado, grabado, desmutalizado, abrillantado, anodizado, coloración electrolítica y sellado. En realidad, la gama está encabezada por un nuevo desengrasante de un solo componente no corrosivo, un aditivo de grabado de larga duración para un excelente acabado E6, y un sellado en caliente de alta productividad, así como un aditivo de sellado en frío libre de níquel”.

Incluso después de 100 años de anodizado de aluminio, las más recientes innovaciones de Henkel para el desengrase, grabado y sellado demuestran que todavía hay espacio para mejoras significativas en la productividad y sostenibilidad de esta tecnología electroquímica. Foto: Henkel.

El primer paso del anodizado siempre se dedica a desengrasar la superficie. Para piezas estéticas brillantes o de alto brillo que no pueden ser grabadas para anodizar, Henkel ha desarrollado el Bonderite C AK 62115.

El desengrasante de un componente simplifica el manejo del producto frente a las alternativas convencionales de dos componentes y también es altamente fiable en la eliminación de la pasta de cepillo residual de la superficie de la pieza.

Como actor clave en el mercado de los aditivos de grabado de larga duración, Henkel es bien conocido por su familia de productos Bonderite C AK que combinan un bajo consumo de químicos con resultados E6 optimizados. La E6 se refiere a un proceso de grabado más completo en comparación con la E0 y se utiliza con frecuencia para eliminar defectos superficiales de mayor tamaño mediante la eliminación de una parte del material. Una de las soluciones de producto más recientes de la empresa en este campo es el Bonderite C AK 62250, que ha sido diseñado a medida para combinar los altos niveles de grabado y acabado requeridos con una excelente estabilidad del baño, incluyendo un arrastre reducido y la ausencia de espuma. Esto también lo convierte en un compromiso económico entre la sosa cáustica y otros productos de grabado de larga duración.

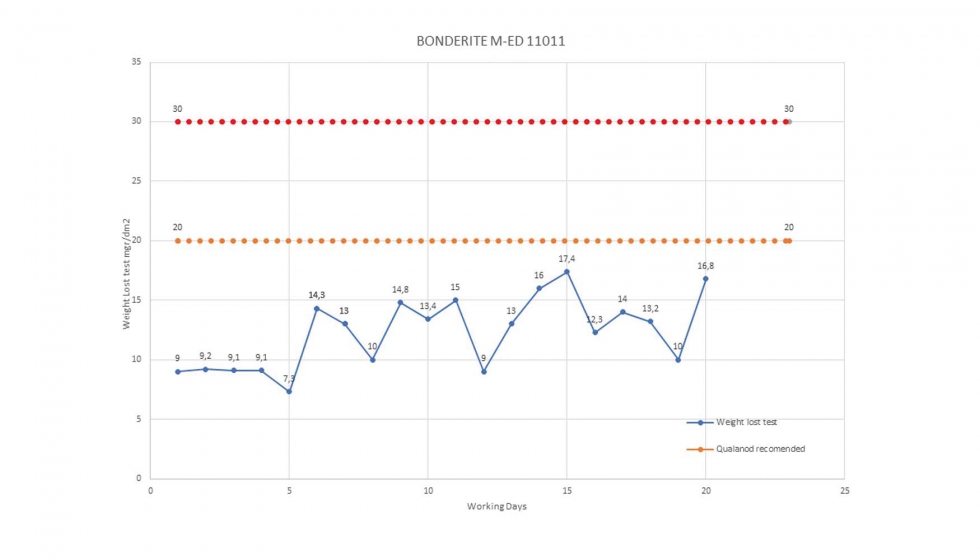

Las pruebas comparativas de pérdida de peso confirman la calidad alcanzada con el nuevo Bonderite M ED 11011 de Henkel frente a los aditivos de sellado en caliente de otras marcas. Foto: Henkel.

El paso final del proceso de anodizado de aluminio es el sellado. Dos aspectos destacados en la oferta de productos dedicados de Henkel proporcionan soluciones innovadoras que responden a las demandas de un mayor rendimiento en el sellado en caliente y una toxicidad minimizada en el sellado en frío. Bonderite M ED 11011 es el último aditivo de Henkel para el sellado en caliente, desarrollado para al menos duplicar la vida útil estándar de las piezas selladas y aumentar la productividad del sellado en caliente de un solo paso en un mínimo del 20 por ciento. El sellado en caliente con este nuevo producto tarda exactamente 3 min/μm, fijo, como tiempo de sellado estándar. Al reducir la composición del baño en un 50% o más, la innovadora solución también da como resultado una menor huella de CO2. En conjunto, los procesadores que utilizan Bonderite M ED 11011 pueden beneficiarse de un ahorro sustancial de costes por metro cuadrado de material sellado en caliente.

Con el Bonderite M ED 11150/11151, Henkel también está subrayando su papel de líder en soluciones de sellado en frío para el aluminio anodizado. Aunque puede implicar varios pasos, el sellado en frío es una alternativa de alta productividad muy atractiva al sellado en caliente, pero tradicionalmente se ha asociado con el níquel y los problemas de toxicidad subsiguientes. Los nuevos aditivos para el sellado en frío de Henkel, que cambian el juego, están completamente libres de níquel, sin comprometer el tiempo de proceso o la calidad del sellado, y también están aprobados por QUALANOD.

“Sólo pocos proveedores pueden igualar la avanzada tecnología que hay detrás de estos nuevos productos de Henkel para el anodizado de aluminio, y estamos firmemente comprometidos a responder a las necesidades de los procesadores de aluminio con una cascada de soluciones innovadoras adicionales diseñadas para crear más valor para nuestros clientes, fabricantes, consumidores y el medio ambiente”, concluye Hernández.

Raúl Hernández, gerente de Desarrollo de Negocios de Recubrimientos Funcionales para Europa Occidental en Henkel cuenta con más de 15 años de experiencia en la industria del aluminio. Foto: Henkel.