Reparación de galería de descarga en la Central Hidroeléctrica de Mora de Luna (León)

Jesús Miguel Gil Barquín. Jefe de Obra. ICCP. Área de Obras Geotécnicas Drace Geocisa

03/02/2026Entre 2018 y 2019, Naturgy abrió un proceso de licitación para intervenir en la galería de descarga que enlaza el embalse de Barrios de Luna con la Central Hidroeléctrica de Mora de Luna. Este periodo permitió un análisis técnico y una negociación a resultas del cual, Geocisa resultó adjudicataria de la ejecución.

1.- Antecedentes e introducción

La instalación hidroeléctrica se ubica en el término municipal de Barrios de Luna (León), sobre el río Luna, y recibe el caudal regulado desde el embalse homónimo. Aunque su capacidad de 308 hm³ no le sitúa entre los mayores del país, su peso estratégico en la cuenca del Duero es notable por su función reguladora en el sistema Esla–Órbigo. El embalse no solo sostiene la generación eléctrica, sino que también articula el regadío local, impulsando la agricultura comarcal desde su puesta en servicio a mediados del siglo XX.

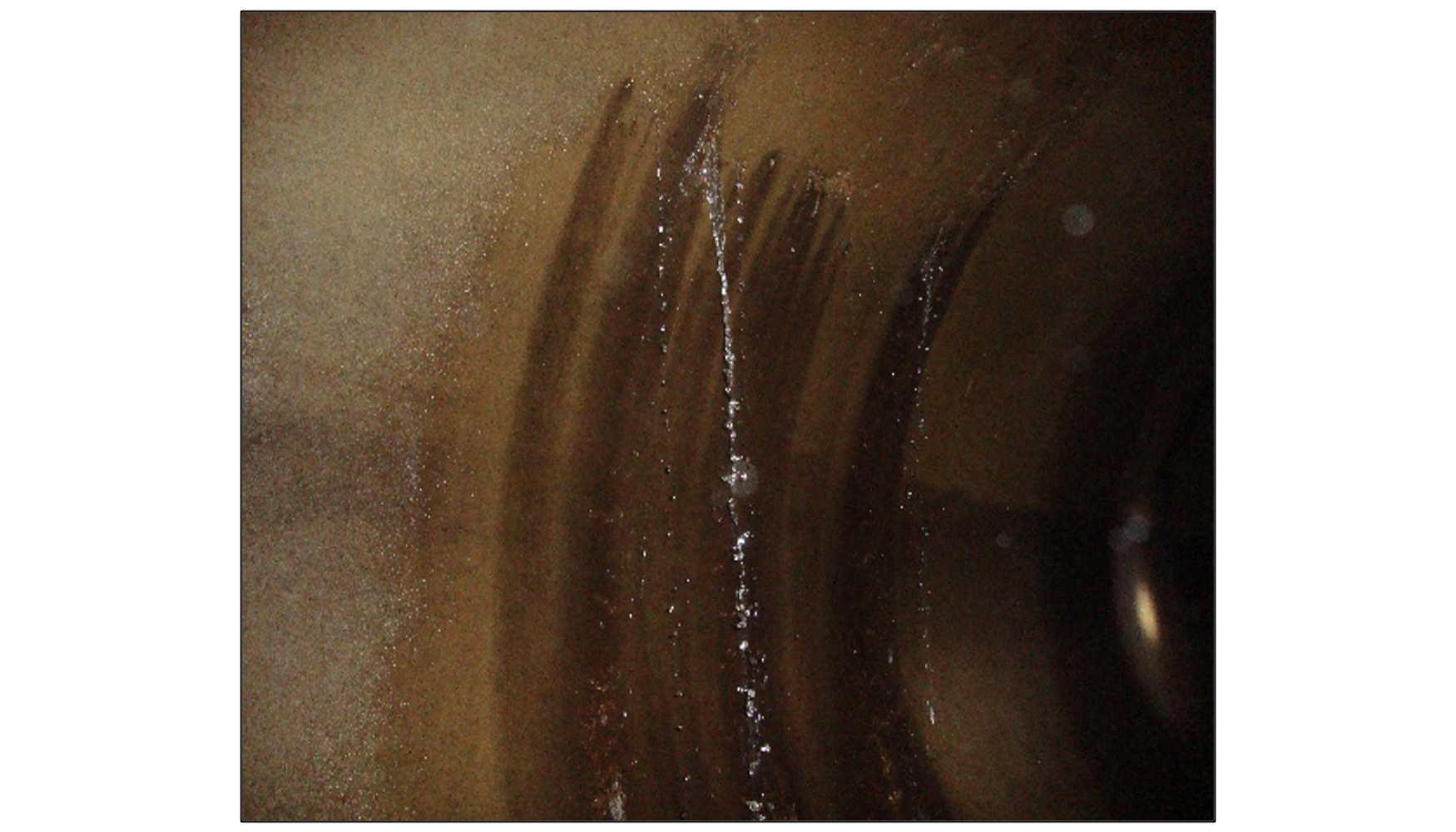

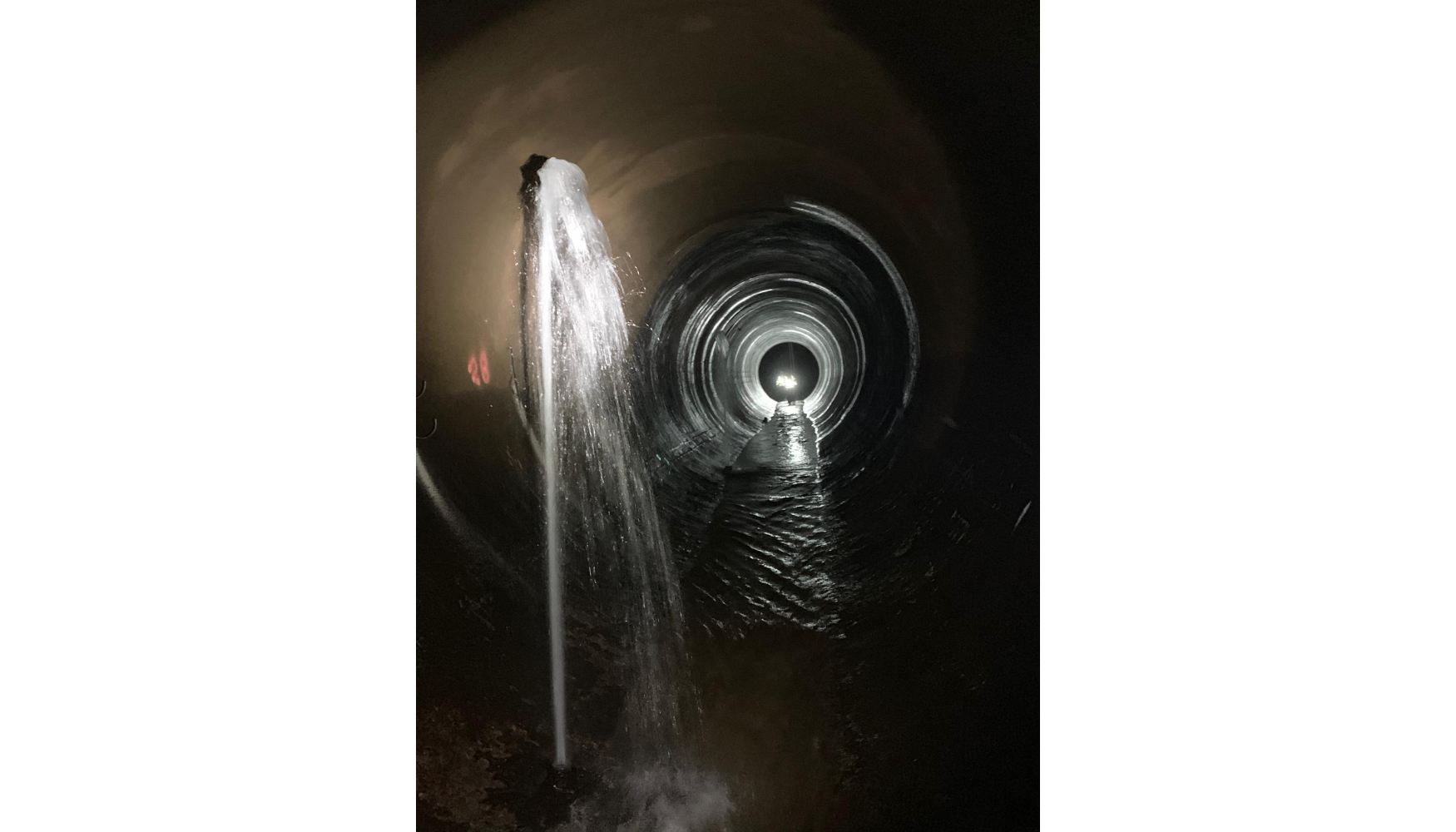

Ejemplo de filtraciones en galería.

La cronología de la obra hidráulica fija el arranque de la construcción a mediados de los años cuarenta del pasado siglo y la finalización en 1956, con un primer llenado en 1951 aún con la presa en ejecución. El cierre está formado por una presa de gravedad de hormigón, con 96 m de altura desde cimientos y 229 m de coronación. En operación ordinaria, la lámina de agua alcanza aproximadamente 1.100 hectáreas, con una cuenca de aportación cercana a 500 km².

Desde el embalse, el agua se deriva a la central a través de un desagüe de fondo que conecta con una galería de conducción a presión de 3.660 m de longitud y 3,4 m de diámetro interior, revestido de hormigón en todo su desarrollo, que desemboca en la sala de turbinas. A lo largo de todo el desarrollo se ubica un dren longitudinal en el trasdós que se comunica con la galería mediante válvulas antirretorno. En el tramo final de la galería se localiza una chimenea de equilibrio diferencial, integrada por un pozo vertical de 76,4 m de altura y 6,8 m de diámetro interior, con cámara de expansión inferior de 40 m y cámara de expansión superior de tipo diferencial. Aguas abajo de la chimenea, y hasta la casa de máquinas, discurren tres tuberías forzadas, con un primer tramo subterráneo discurriendo el tramo final por superficie. La conducción presenta una pendiente media de 2‰ en prácticamente toda su longitud, salvo en la zona final donde se incrementa progresivamente hasta el 3,59% antes de la entrada a la cámara de válvulas.

Los primeros avisos de patología en la galería se documentan en 1967, cuando se detectan arrastres en algunos tramos. A lo largo de las décadas se acometieron actuaciones puntuales de mejora, pero el avance de los síntomas y su dispersión motivaron, en época reciente, la necesidad de un diagnóstico en profundidad. Desde 2011 se aforaron filtraciones y se realizaron inspecciones y ensayos en el interior, con el objetivo de levantar un diagnóstico cuantitativo y cualitativo que identificara orígenes, causas y posible evolución de las patologías, así como las acciones correctoras que permitieran mitigar riesgos y asegurar la durabilidad de las estructuras.

El resultado de estas investigaciones fue inequívoco, las patologías de la galería se concentraban en dos frentes principales:

- Filtraciones o fugas hacia el exterior de la galería.

- Erosiones en el trasdós de los anillos de hormigón, localizadas en un tramo próximo a la toma.

2.- Solución técnica

El exhaustivo estudio realizado permitió definir una estrategia de intervención orientada a reducir las filtraciones, afianzar la capacidad estructural de la galería y garantizar su durabilidad a largo plazo. La solución técnica adoptada se articuló en base a un tratamiento de inyecciones de lechada de cemento, diferenciando entre zonas según la naturaleza de los daños, y complementándose con diversas actuaciones auxiliares necesarias para el correcto funcionamiento de la infraestructura como el sellado del dren longitudinal mediante inyección de mortero, la reposición de la solera en la chimenea de equilibrio, la supresión de las válvulas antirretorno del dren longitudinal existente, limpieza de arrastres o la obturación de la antigua aireación de la toma y ejecución de una nueva.

2.1. Enfoque general del tratamiento

Toda la actuación se estructuró sobre una premisa, adaptar el método de inyección al comportamiento hidráulico y estructural real de la galería, garantizando su operatividad futura.

2.2. Zonas de tratamiento y criterios de diseño

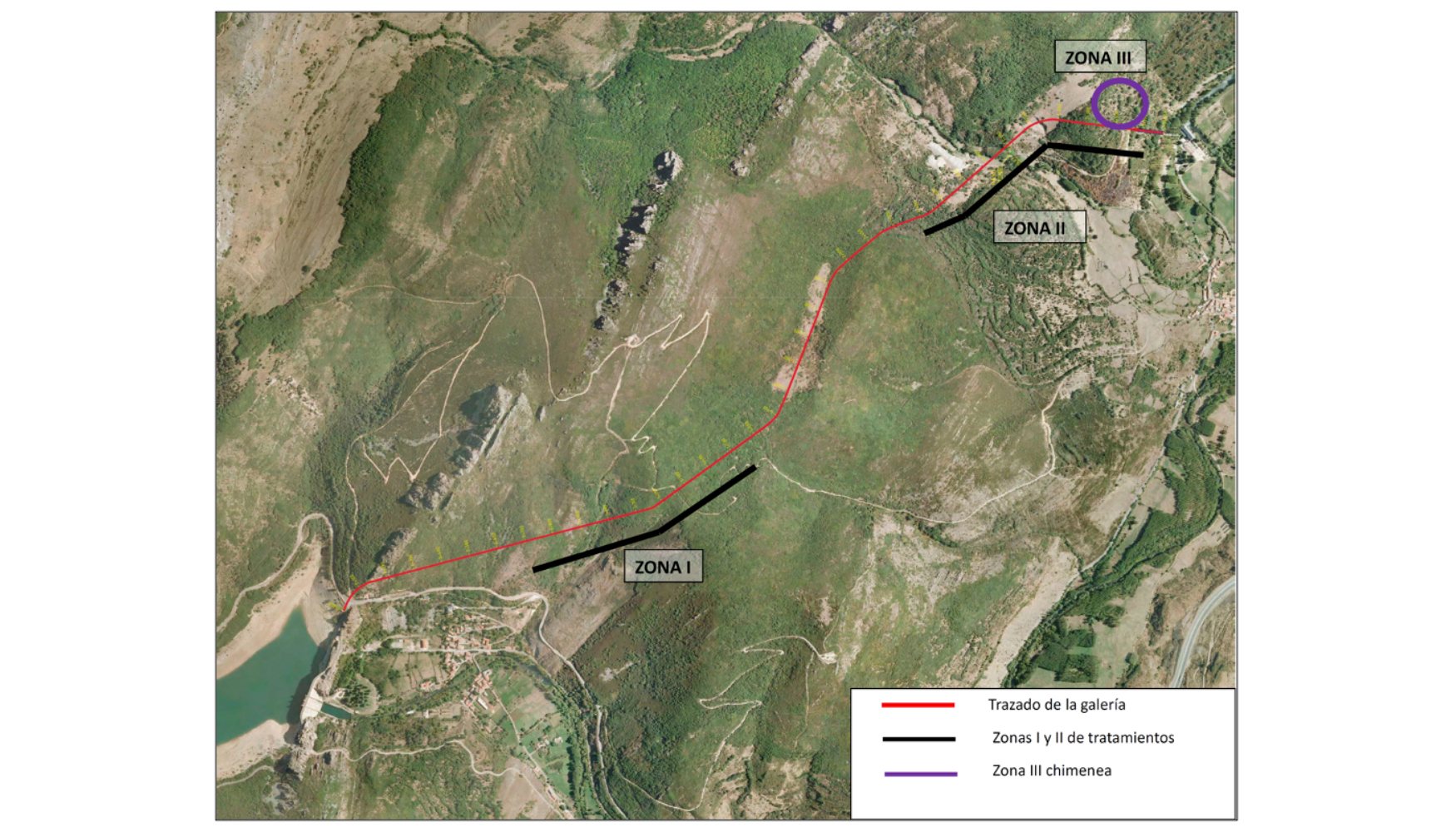

El análisis patológico permitió diferenciar dos zonas principales en la galería, en función del tipo y la severidad del daño:

- Zona I (PK 0+670 a PK 1+800): Área destinada a consolidación.

- Zona II (PK 2+150 hasta la toma): Sector con necesidad prioritaria de impermeabilización.

Vista en planta del desarrollo de la galería y las zonas de actuación.

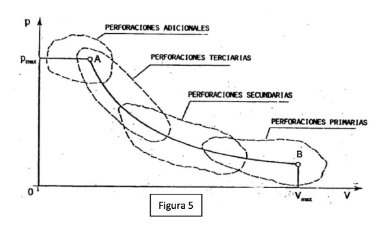

Aunque la filosofía de trabajo es común en ambas zonas, se introducen variaciones en longitud de perforación, intensidad de tratamiento y parámetros del método GIN (Ground Intensity Number), adaptando la inyección al comportamiento esperado del terreno y al objetivo perseguido en cada caso. Este método de inyección que relaciona presión (P) y volumen de inyección (V) a través de un valor límite de PxV normalizado por metro. Este enfoque presenta ventajas relevantes:

- Adaptación a distintos tipos de fisuración y terrenos.

- Limitación de la presión en fisuras finas para evitar hidrofracturación.

- Limitación del volumen en fisuras abiertas para impedir fugas masivas.

- Incrementos progresivos de presión en episodios sucesivos, adecuándose al cierre progresivo de las discontinuidades.

La representación gráfica de la inyección responde a una curva hiperbólica acotada por límites máximos de presión y volumen definidos en proyecto, donde el eje X corresponde con el Volumen y el eje Y con las presiones.

Representación gráfica método GIN (P-V).

En la Zona I, con taladros de 2 m de longitud, se definió un valor GIN: 750 mientras que en la Zona II, con talaros de 4 m, se optó por un GIN: 1000.

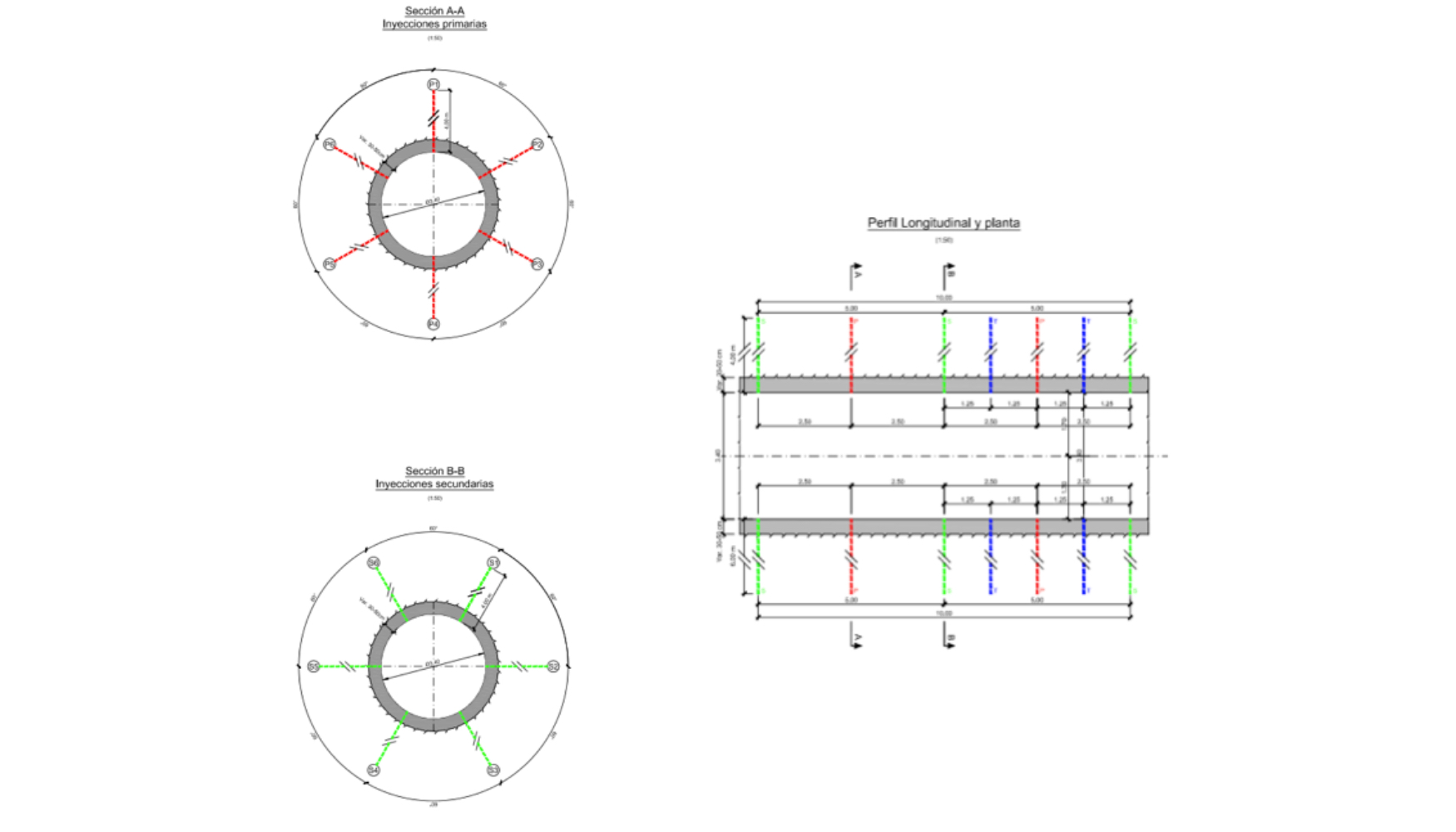

2.3. Geometría de inyección: anillos primarios, secundarios y terciarios

El diseño de perforaciones se basó en una sucesión de anillos con seis taladros cada uno, ejecutados con una secuencia alternada:

- Anillos primarios cada 5 metros.

- Anillos secundarios intercalados y centrados entre los primarios.

- Anillos terciarios, cuando los valores de presión o volumen admitido indicaban la necesidad de ampliar el tratamiento.

El diseño geométrico siguió la lógica de un reloj analógico, con los taladros dispuestos en las posiciones 12, 2, 4, 6, 8 y 10 en anillos primarios, y desplazados 30° en los secundarios.

Este esquema permite cobertura homogénea, garantiza una adecuada superposición de las inyecciones y maximiza la eficacia de la consolidación e impermeabilización.

2.4. Perforación

Se eligió como método de perforación la rotación con corona de diamante de 46 mm de diámetro, buscando evitar alteraciones en el terreno, examinar los testigos y asegurar el control del emboquille. Los taladros debían mantener una perpendicularidad estricta respecto a la superficie del anillo de hormigón, lo que favorece la estabilidad geométrica y una transmisión más eficiente del material inyectado.

Sección tipo de tratamiento en galería.

2.5. Inyecciones en elementos singulares: chimenea y galería de alimentación de la chimenea

En la Zona II, la intervención se amplió a la parte inferior de la chimenea de equilibrio y la galería de alimentación asociada. El concepto permaneció: anillos primarios y secundarios, adaptando el diseño a la geometría específica de estos elementos.

Por ejemplo, en la galería de expansión, cada anillo se resolvió con 4 taladros situados en las posiciones 12, 3, 6 y 9, con secundarios girados 45°.

2.6. Tratamiento exterior de la chimenea: Zona III

Como complemento a la actuación en el interior de la galería, se definió una Zona III en el exterior de la chimenea de equilibrio, compuesta por:

- 8 perforaciones verticales de hasta 64 m de profundidad, paralelas a la chimenea.

- Inyecciones mediante GIN = 1000, efectuadas cada 2 m en ascenso por cada perforación.

Este tratamiento tenía como finalidad mejorar el comportamiento del trasdós, reforzar la impermeabilidad y prevenir vías no controladas de circulación de agua.

3.- Logística e instalaciones

La ejecución de los trabajos de inyección supuso un desafío logístico de gran envergadura, condicionado tanto por la configuración geométrica de la galería como por la ubicación de la obra en un entorno de alta montaña. A ello se añadían las limitaciones de acceso, la exigente climatología invernal y una ventana de trabajo estrictamente acotada, factores que obligaron a planificar y adaptar continuamente los medios disponibles.

3.1. Condicionantes generales

Geometría interior

La galería presenta una sección circular de 3,40 m de diámetro interior, lo que restringe severamente las dimensiones de los equipos y condiciona el propio tránsito de materiales, cableado, tuberías y maquinaria. Cualquier solución por adoptar debe ser compatible con el movimiento simultáneo de personal y equipos en un entorno restringido.

Accesos exteriores

La entrada ordinaria a la galería no es funcional para la obra, por lo que es necesario, por un lado, habilitar un acceso peatonal específico, mediante el corte controlado de una de las tuberías forzadas metálicas y por otro, utilizar la chimenea de equilibrio como punto principal de introducción de materiales y equipos.

Para llegar a ambos puntos es imprescindible circular por la carretera comarcal CL-626, la vía local LE-4517 y varios caminos no asfaltados, de escaso ancho y mal comportamiento en episodios de lluvia.

Disponibilidad temporal y climatología

Por exigencias de explotación de la presa —tanto hidroeléctrica como agrícolas—, los trabajos únicamente podían realizarse en invierno, durante cuatro meses al año, debiendo montar y desmontar todas las instalaciones interiores en cada campaña. La obra exigió dos inviernos consecutivos para poder completar la actuación, fase 1 en el invierno de 2019 y fase 2 en el invierno de 2020.

La zona, situada en plena Cordillera Cantábrica, se caracteriza por inviernos con lluvias frecuentes, nevadas y temperaturas que pueden descender hasta –20 °C, lo que afectaba tanto a la operatividad como al diseño de las instalaciones provisionales.

3.2. Zonificación de instalaciones

Se establecieron dos áreas principales de implantación, más una zona de apoyo:

- Zona principal, situada a la salida de la galería, en Mora de Luna, donde se ubicaron las plantas de producción y el grueso de instalaciones.

- Campa próxima a la toma en Barrios de Luna, de fácil acceso. Aquí se ubicaron los grupos electrógenos en la fase 2.

- Área auxiliar en la chimenea de equilibrio, habilitada como punto exclusivo para introducir equipos y materiales al interior de la galería.

El acceso a las zonas 1 y 3 obligaba a atravesar el casco urbano de Mora de Luna, con calles estrechas y giros de reducido gálibo. Esto impidió el uso de vehículos de gran tamaño y condicionó decisivamente la logística de transporte. Los silos para el almacenamiento de cemento fueron el elemento más crítico por dimensiones. Se utilizaron dos unidades pequeñas, de 8 m y 10 m de longitud. La práctica totalidad de materiales y equipos se transportó en camiones de caja corta (6 m). El tránsito hacia la chimenea era aún más restrictivo: un camino sin asfaltar hacía imprescindible el uso de vehículos 4x4, especialmente bajo lluvia.

3.3. Instalaciones auxiliares de obra

Para proteger la fabricación y el trasiego de lechada de cemento de las condiciones climatológicas adversas esperables en invierno, Geocisa proyectó y llevó a cabo la construcción de una nave de estructura metálica y cerramiento mediante panel sándwich.

Nave exterior donde se ubicaban los equipos de fabricación y bombeo.

Desde esta nave, mediante bombeo, se enviaba al interior de la galería tanto agua como la lechada de cemento para su uso en los equipos de inyección ubicados dentro de la galería. Para ello se instalaron una línea de agua y dos líneas para el trasiego de la lechada, una para el envío y otra para el retorno. En el tramo exterior, desde la nave hasta la galería, estas líneas se enterraron para evitar problemas de congelación. En el interior de la galería, las líneas se colgaron a la pared mediante el uso de ganchos cada 5m, lo que evitó que interfiriesen en la realización de los trabajos.

3.4. Suministro eléctrico e iluminación

Uno de los puntos clave para poder realizar la obra fue el suministro eléctrico, tanto de fuerza como de iluminación. No sólo hubo que alimentar los equipos de fabricación e instalaciones ubicadas en el exterior de la galería, sino que todos los equipos (perforación e inyección) ubicados dentro de la galería debían ser eléctricos para evitar la generación de gases.

Las necesidades en cada una de las dos fases de ejecución fueron diferentes por lo que en cada una de ellas se elaboró un proyecto específico que cubriese las necesidades reales de cada fase.

Alimentación de obra

- Se instaló una línea trifásica de 400 kVA desde la propia central hidroeléctrica hasta un transformador exterior situado en el exterior de la galería. Como medida de precaución este transformador estaba conectado a un generador auxiliar de forma que en caso de fallo en el suministro desde la central, entrase en funcionamiento garantizando el servicio.

- Desde este transformador se alimentaban mediante líneas independientes:

- Grúa torre.

- Oficinas y vestuarios.

- Plantas de producción en la nave.

En la primera fase, en el 2019, debido a que las distancias desde el transformador situado en la campa principal hasta los tajos en el interior de la galería no eran excesivamente elevadas (máximo 1.800m), se dispuso una línea de fuerza desde este transformador general hasta el interior de la galería. Por el contrario, un año después, en la segunda fase, debido a que los tajos se encontraban más alejados, se instalaron en la campa ubicada en la cabecera de la presa dos generadores de 150 kVA con sistema de conmutación automática entre ellos. Desde estos generadores, la línea principal de fuerza se introdujo en la galería a través de la chimenea aireación existente en ese punto, que comunica la galería con el exterior.

En ambos casos dentro de la galería se dispusieron varios cuadros eléctricos y transformadores a lo largo de la línea de suministro desde los cuales se alimentaban los equipos.

Iluminación

Para la iluminación en el interior de la galería se utilizó una línea segura de la central disponiéndose pantallas estancas tipo LED cada 10 m a lo largo de toda la zona de trabajo, estando una de cada tres dotadas de sistema de iluminación en caso de emergencia.

3.5. Accesos

Como se ha comentado anteriormente, el acceso principal para poder introducir o extraer materiales y equipos al o desde la galería se realizó a través de la chimenea de equilibrio. La chimenea dispone de un vaso de expansión de 20 m de diámetro y 13 m de altura, con un conducto interior de 2,5 m que conecta con la cámara inferior. Para permitir el izado continuo de equipos y materiales se instaló una grúa torre de 20 m de altura bajo gancho, con un alcance de 21,50m y una capacidad de carga de 2.500 kg en punta.

Grúa torre en el exterior de chimenea de equilibrio.

Igualmente, el acceso de personas se realizó mediante un corte de la tubería forzada. El corte fue ejecutado por personal especializado para permitir la posterior restitución, cumpliendo estrictas normas dada la importancia estructural y de presión del conducto. Se instaló una plataforma de acceso tipo andamio, desmontada y reconstruida en cada campaña.

En el acceso peatonal se instaló un torno de control de accesos mediante tarjetas individuales y lector que, al margen de permitir o denegar el paso, servía para poder llevar un control de las entradas y salidas.

Apertura de la forzada para acceso peatonal a la galería.

3.6. Comunicaciones y control en tiempo real

Para poder tener una comunicación fluida y eficaz se instaló una central de comunicaciones con cobertura wifi tanto en el exterior como en el interior de la galería. Desde esta central se tendió fibra óptica a lo largo de la galería, reforzada con repetidores cada 400 m, asegurando la conectividad en todo el frente de trabajo.

Sistema web de control de accesos y calidad del aire interior.

Este sistema permitió el volcado automático de datos de inyección en tiempo real en una web específica, lo cual facilitaba un acceso inmediato a gráficas y parámetros desde cualquier punto del exterior. Asimismo, este sistema incorporó la recopilación y puesta a disposición inmediata de datos del control de accesos, así como de dos lectores de gases instalados en el interior de la galería (con generación de señal de alarma en caso de superar los límites establecidos).

3.7. Movilidad interior: soluciones específicas

Para poder facilitar el trasiego de equipos y materiales a lo largo de la galería, se emplearon vehículos de tracción eléctrica, compactos, con caja basculante y capacidad de carga de hasta 600 kg. Se utilizaron también carros manuales para el traslado de pequeñas cargas.

Introducción de equipos de inyección al interior de la galería.

Inicialmente, en la primera fase, se montaron los equipos sobre bastidores con ruedas, pero la acumulación de sedimentos dificultaba el avance. En la segunda fase se mejoró el sistema instalando los equipos en una plataforma móvil diseñada ad hoc, homologada, con mayor anchura y tamaño de ruedas. Al tener mayor anchura, ocupaba prácticamente la totalidad de la sección útil de la galería por lo que, para no impedir el paso de personas, se instalaron dos escaleras, una en cada extremo, de forma que se permitía el paso de personas por la propia plataforma.

Introducción del buggy a través de la chimenea.

Para facilitar los montajes y desmontajes, reduciendo considerablemente el tiempo de estas actividades y aumentando el tiempo efectivo para realizar los tratamientos, se utilizó un buggy eléctrico de gran autonomía, que demostró una notable eficacia.

Su introducción en la galería a través de la chimenea, debido a su tamaño, requirió maniobras extremadamente delicadas.

4.- Ejecución de tratamiento

Antes de iniciar la fase de inyección, y mientras avanzaba el montaje de las instalaciones interiores y exteriores, siguiendo normas de buena práctica, se llevó a cabo una campaña de ensayos previos para la obtención de las mezclas óptimas, tanto para el mortero destinado al sellado del dren como para la lechada empleada en las inyecciones de lechada de cemento.

4.1. Ensayos previos y definición de mezclas

A partir de experiencias anteriores de la Propiedad en obras similares, se planteó el uso de dos aditivos principales:

- Para el mortero: Celulosa HeadCel 75 HD, para mejorar la bombeabilidad y la consistencia.

- Para las lechadas de cemento: Fosroc Conplast SP420, empleado como fluidificante.

Las pruebas de mortero se realizaron con arena fina de granulometría 0/1, cemento CEM IV-B (V) 32,5 N/SR, agua local y la mencionada celulosa.

Dada la elevada distancia de bombeo, se evaluó específicamente la bombeabilidad así como la estabilidad de la mezcla, verificando la ausencia de segregaciones y un comportamiento homogéneo.

Finalmente, después de la realización de los ensayos, se definió una dosificación C:A:Ag = 50:50:27 + 80 g de celulosa por cada 50 kg de cemento.

De igual modo, se ensayaron diversas dosificaciones de lechada de cemento para obtener la idónea. Se realizaron ensayos de densidad, viscosidad, exudación y resistencia. Eligiéndose finalmente una mezcla una con relación a/c = 0,6 + 0,5% Conplast SP420.

4.2. Sellado del dren longitudinal

Los trabajos en el interior de la galería comenzaron con el sellado del dren longitudinal, que, a pesar de estar dañado y parcialmente colmatado, aún presentaba un caudal significativo de agua, dificultando la inyección.

Durante la primera fase en 2019, se perforaron 11 taladros en 126 mm para la retirada de las válvulas existentes, así como 58 taladros nuevos en 100 mm a lo largo del recorrido del dren. La perforación se realizó con equipos Hilti y batería del diámetro correspondiente.

La planta de fabricación y bombeo del mortero se instaló en el interior de la chimenea, por ser una zona de acceso fácil para los materiales y con espacio suficiente como para permitir un acopio adecuado.

Surgencia de agua desde el dren longitudinal.

Para el control de la inyección se instalaron manómetros en la salida de bomba y en el extremo de línea, sin elementos reductores de sección. Las conducciones, de 2”, mantenían su diámetro constante para minimizar pérdidas de carga en distancias de bombeo de hasta 400 m.

La inyección se ejecutó de aguas abajo hacia aguas arriba, vigilando surgencias tanto entre taladros como a través del paramento. En el caso de que la lechada fluyese por alguno de los taladros, se procedía a cerrar la llave del grifo instalado en cada uno de ellos dando el taladro por finalizado. En el caso de la que lechada apareciese por el paramento, se detenía la inyección, se procedía a retacarlo y se continuaba inyectando. Se detectaron comunicaciones entre taladros de hasta 250 m de separación.

Material total inyectado: 70 t de material seco (~45 m³).

En la segunda fase en 2020 se realizaron 17 taladros en 126 mm (válvulas) y 25 taladros nuevos en 101 mm y otros 12 taladros en 46mm. La cantidad inyectada fue de 56 toneladas de material seco (aproximadamente 50 m3).

4.3. Tratamiento de inyecciones en galería

Estos trabajos se realizaron también de aguas abajo hacia aguas arriba, comenzando por el tramo ubicado entre el trifurcador y la chimenea, que funcionó como tramo piloto para validar el procedimiento, siendo el resultado satisfactorio.

Perforación

Las perforaciones, todas ellas radiales, a rotación con recuperación de testigo, en un diámetro de 46 mm y una profundidad de 2 m o 4 m según la zona a tratar, se realizaron con equipos tipo Hilti con varillaje de aluminio, corona de diamante y mástil prolongador manejados a mano por personal especializado. Una vez emplazado en el anillo, se procedía a anclar el mástil en el emboquille correspondiente y asegurar contra el punto diametralmente opuesto el otro extremo del mástil. Esto implicaba un doble apoyo lo que permitía que la perforación se realizase con una mayor seguridad y también facilitaba la maniobra, ya que reducía en número de operaciones.

Ejecución de perforaciones radiales para tratamiento.

Inyección

Con la perforación lo suficientemente avanzada como para evitar posibles comunicaciones entre la inyección y los taladros en perforación, se comenzaron los trabajos de inyección. Como ya se ha comentado anteriormente, la lechada se fabricaba en el exterior y se transportaba al interior de la galería mediante unas líneas instaladas a tal efecto. Desde esas líneas la lechada se distribuía a un equipo agitador para posteriormente ser bombeado por el equipo de inyección.

La bomba estaba dotada de un software de gestión y control adecuado para la realización de inyecciones mediante el uso del método GIN. Introduciendo los parámetros correspondientes el sistema automáticamente regula presiones y caudales para proceder con la inyección. Los datos registrados se volcaban en tiempo real a la plataforma web gracias a la red wifi de la galería.

Se ejecutaron un total de 5.198 perforaciones, con 15.360,90 ml perforados y se inyectaron 470 toneladas de cemento seco (aproximadamente 436 m3 de lechada). Se llegó a contar con hasta 16 equipos de perforación trabajando simultáneamente y dos equipos de inyección, cada uno con dos líneas.

Ajustes dinámicos del tratamiento

A partir de los resultados en anillos primarios (admisiones y presiones), se tomaban decisiones en tiempo real, bien definiendo la omisión de anillos secundarios donde las admisiones en los primarios eran muy bajas o bien incluyendo la ejecución de anillos terciarios allí donde las admisiones hubiesen sido altas.

Se puede citar como caso singular el entorno del anillo 92, donde se conocía la existencia de una fuente natural en superficie, lo que se confirmó en obra por las mayores entradas de agua. Se adoptaron medidas específicas tales como llevar la perforación de los taladros de la clave (3ud) hasta 10 m de profundidad así como la ejecución de anillos terciarios entre los anillos 87 y 92.

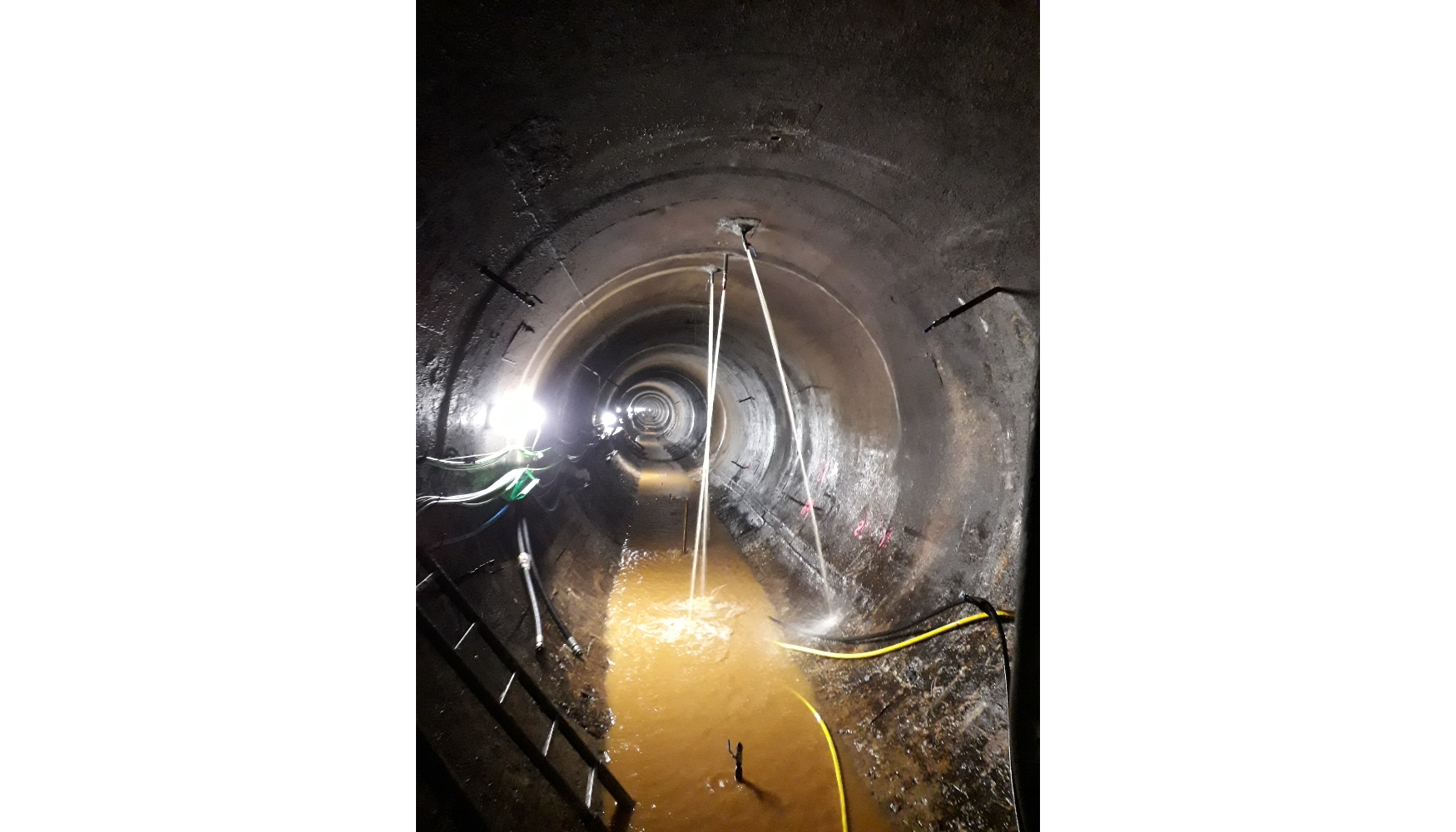

Filtraciones durante la inyección

Aunque no se registraron grandes comunicaciones entre taladros, sí hubo numerosas filtraciones a través del paramento. Para atajar estas entradas de agua/lechada se aplicaron diferentes soluciones, habitualmente sencillas, como el uso de cuñas de madera o cementos de fraguado rápido, aunque en algún caso particular, como en el anillo 81, hubo que realizar un saneo de la zona, colocar obturadores con grifos y retacarlos para, una vez canalizada la filtración hacia los obturadores, inyectar el trasdós.

En alguna zona puntual, se recurrió al uso de resinas para el sellado de estas filtraciones. Se inyectaron resinas epoxis bicomponentes tanto de alta como de media viscosidad, presentando una alta resistencia a los ataques químicos, así como una alta adherencia al hormigón.

Durante la primera fase en 2019 la inyección de resina donde se perforaron 10 taladros en diámetro 46 mm. Se inyectaron 800 kilos de resina en el total de la actuación.

Filtraciones canalizadas en el anillo 81.

En el segundo año, se precisó la inyección en un mayor número de puntos, 9 en total, pero con un menor alcance. Se perforaron 56 taladros de 22 mm de diámetro y se inyectaron 240 kilos de resina.

4.5. Tratamiento exterior de la chimenea

En la primera fase estaba prevista la perforación exterior a rotopercusión, pero dada la incertidumbre sobre el relleno del trasdós, se consideró más adecuado realizar perforación con extracción de testigo y poder así obtener información fidedigna del estado del trasdós.

Ejecución de tratamientos en la chimenea.

Los testigos obtenidos mostraron un terreno extremadamente disgregado, lo que obligó a redefinir el tratamiento. Se pasó de 8 perforaciones de 64 m a 6 perforaciones de 30 m. y en lugar de una inyección con el método GIN se decidió la realización de una inyección única con obturación en boca de taladro.

Durante la inyección, se detectó que la lechada inyectada siguió vías abiertas en el terreno, emergiendo a superficie en el camino de acceso al pueblo, a 200 m del emboquille en planta y 100 m de diferencia de cota. Al no lograr cerrar las vías, se suspendió el tratamiento y se redefinió la solución.

La nueva solución, ejecutada en la segunda fase de obra, consistió en inyecciones de lechada desde el interior de la chimenea, con anillos primarios y secundarios cada 5 m, perforaciones de 32 mm y longitud suficiente para calar el hormigón (~1 m).

Se perforaron un total de 133 taladros, para una inyección de 25 toneladas de cemento (aproximadamente 23 m3 de lechada).

5.- Consideraciones medioambientales

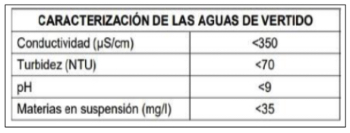

Desde el inicio de los trabajos se identificó la necesidad de establecer un sistema de control ambiental robusto, debido a que el agua proveniente del interior de la galería, cargada con sólidos en suspensión y material arrastrado durante las perforaciones, no reunía las condiciones necesarias para un vertido directo al río. Con este punto de partida, se adoptó una estrategia combinada que abordaba simultáneamente el tratamiento en origen, la decantación forzada y el control instrumental del vertido.

Tabla resumen con los requisitos de vertido.

5.1. Actuaciones en origen y protección del punto de descarga

La primera medida que se tomó, ya desde la fase inicial de planificación de obra, fue la instalación de una línea de retorno a lo largo de la galería de forma que las limpiezas de la línea de inyección se pudieran realizar en el exterior en unas balsas preparadas para ello. Con esto se eliminó la mayor fuente generadora de sólidos.

La Propiedad (Naturgy) instaló en el punto de vertido en el río una barrera antiturbidez, destinada a contener posibles plumas de sólidos y evitar la afección inmediata al cauce.

Barrera antiturbidez instalada en el punto de vertido al río.

En paralelo, una vez que con las pruebas iniciales se detectó que los valores obtenidos excedían los límites, se decidió atacar el problema mediante la instalación de sistemas de decantación de gran capacidad, de forma que todo el caudal de agua extraído de la galería pasase por ellos y los sólidos quedasen atrapados ahí.

5.2. Primera configuración del sistema de decantación

El primer montaje consistió en 13 contenedores de 6 m³ conectados entre sí, ya fuera por bombeo o por gravedad. Sin embargo, el sistema resultó insuficiente: el caudal de agua registrado alcanzó valores de hasta 260 m³/h, muy superiores a la capacidad de tratamiento conjunta de los depósitos.

Sistema de decantación inicial.

Como consecuencia, el agua continuaba presentando un nivel de sólidos en suspensión por encima del máximo permitido para su vertido.

5.3. Sistema definitivo de decantación

Tras analizar el problema, se instaló un sistema más eficiente, compuesto por decantadores de mayor capacidad, quedando el sistema formado por 7 depósitos de 25 m³ cada uno, conectados en serie unos con otros mediante tubería de 10” y funcionando exclusivamente por gravedad, evitando el uso de bombas eliminando así el riesgo de fallo. Este rediseño permitió disponer de un tiempo de retención adecuado, favoreciendo la sedimentación natural de los sólidos.

Sistema de decantación definitivo.

5.4. Bombeo y control de caudal

En el interior de la galería se creó una zona de embalsamiento que aseguraba columna suficiente para alimentar el bombeo. Se instalaron tres bombas de achique, cada una con capacidad aproximada de 100 m³/h en las condiciones de desnivel y distancia disponibles, estando dos de ellas operativas y la tercera a modo de reserva como respaldo ante cualquier contingencia.

5.5. Automatización del sistema

Para asegurar un control preciso del proceso y optimizar el tratamiento del agua antes del vertido, se decidió automatizar el sistema.

En el tercer depósito del sistema de decantación se instalaron los sensores que permitían una lectura continua de los parámetros de control (pH, sólidos en suspensión, turbidez y conductividad).

En función de las lecturas obtenidas se procedía a regular el uso de los químicos empleados en el control de la calidad del agua. Por un lado, se disponía de un dispensador de ácido sulfúrico para la regulación del pH ubicado en la zona de cabecera de los depósitos, mientras que los sólidos en suspensión se modificaban con la adición de un floculante en el interior de la galería, de esta manera el producto podía trabajar antes de la llegada a los depósitos, provocando que gran parte del material decantase dentro de la galería.

El floculante se almacenaba en un depósito de 1.000 litros, con una bomba dosificadora calibrada específicamente para las necesidades de la obra.

Los depósitos requerían limpiezas periódicas, realizadas por un gestor autorizado, utilizando sistemas de aspiración de sólidos. Este tratamiento garantizaba que los residuos se gestionaran conforme a los criterios de protección ambiental vigentes.

Además, se instalaron sensores en el río aguas abajo del vertido, comprobando en todo momento que no se detectaban alteraciones significativas en la calidad de las aguas.

Durante la segunda campaña de obra, el volumen de agua proveniente de la galería disminuyó significativamente con respecto a la primera, reduciéndose con ella también el consumo de floculante, la frecuencia de ajustes químicos y la carga sobre el sistema de decantación

La velocidad más baja permitió que gran parte de los sedimentos quedara retenida dentro de la propia galería, sin alcanzar los depósitos.

Este material se retiró de manera manual, embolsado en big-bags y extraído mediante la grúa torre a través de la chimenea.

Como medida adicional, en previsión de que alguno de los depósitos pudiese desbordar y tener fugas, se instalaron en las cunetas presentes en las proximidades de la obra filtros para evitar que los sólidos llegasen al río.