Entrevista a Christine Kuo, marketing manager de FCS

La empresa taiwanesa FCS presenta en la feria K 2025 sus últimas innovaciones en moldeo por inyección, con un enfoque en sostenibilidad, economía circular y fabricación inteligente. Su oferta incluye sistemas eléctricos y servoasistidos, tecnologías de microespumado y soluciones para procesar materiales reciclados como redes de pesca, todo integrado en su plataforma de fabricación inteligente iMF 4.0.

¿Cuál es el mensaje clave o el valor detrás de su lema 'Circularidad Sostenible + Fabricación Inteligente'

Christine Kuo, marketing manager de FCS.

Nuestro lema pone el foco en dos grandes transformaciones que están redefiniendo la industria del plástico: la sostenibilidad y la inteligencia digital. 'Circularidad Sostenible' subraya nuestro compromiso de reducir el impacto ambiental con el desarrollo de equipos y procesos que favorezcan el uso de materiales reciclados, disminuyan los residuos y prolonguen el ciclo de vida de los productos. 'Fabricación Inteligente' refleja nuestra apuesta por integrar tecnologías avanzadas como la inteligencia artificial, la automatización y el análisis de datos para optimizar procesos, mejorar su trazabilidad y hacerlos más adaptativos. En conjunto, este enfoque garantiza que la sostenibilidad no sea solo un objetivo, sino una innovación de proceso que impulsa la competitividad globa

¿Cómo se integran la sostenibilidad y la digitalización en sus soluciones actuales de maquinaria?

Nuestras máquinas más recientes están diseñadas con sistemas servoenergéticos de alta eficiencia, principios de diseño de bajas emisiones y compatibilidad con materiales reciclados o de base biológica. Además, incorporan nuestro sistema de manufactura inteligente iMF 4.0, que permite el monitoreo en tiempo real, diagnóstico predictivo, optimización automática de parámetros y seguimiento de la huella de carbono. Todo ello ayuda a los clientes a mejorar la productividad, cumplir los requisitos ESG y preparar sus fábricas para los retos futuros.

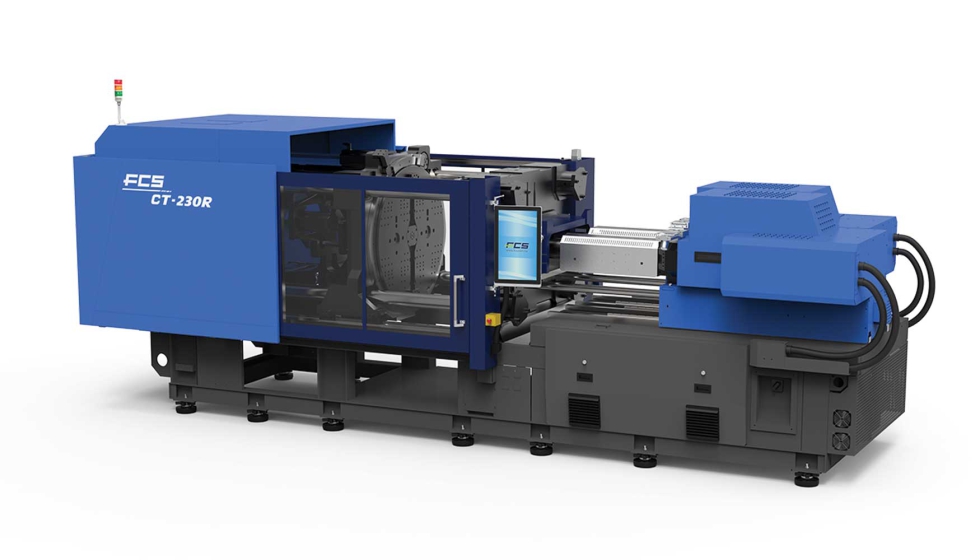

¿Cuáles son las principales ventajas del sistema CT-R frente a procesos convencionales en varios pasos?

La inyección tradicional multicolor o multimaterial suele requerir dos máquinas de inyección independientes o manipulación manual entre etapas, lo que provoca errores de alineación, ciclos más largos y desperdicio. Nuestro sistema CT-R combina dos unidades de inyección y una mesa rotativa en una única plataforma de alta precisión, logrando moldeo bicolor y multimaterial en un solo ciclo. Esto permite reducir los tiempos de producción, mejorar la integridad del producto y disminuir los costes, especialmente en aplicaciones que requieren atractivo estético e integración funcional.

¿Qué sectores industriales o aplicaciones son más adecuados para esta tecnología?

El sistema CT-R se adapta a sectores como artículos para el hogar, interiores de automóviles, electrónica de consumo y envases. Es especialmente útil para productos que requieren ensamblajes multimateriales —como mangos ergonómicos, botones bicolor o componentes con sellado integrado— donde el diseño y la funcionalidad deben ir de la mano.

CT-120e.

¿Qué características hacen del sistema CT-e una solución idónea para moldear productos de alta calidad a partir de materiales reciclados complejos, como redes de pesca?

Las redes de pesca recicladas suelen estar fabricadas con poliamida (nylon), un material conocido por su alta absorción de humedad, variabilidad de contracción e inestabilidad en el proceso, especialmente cuando se reutiliza. Esto representa un gran desafío para aplicaciones de alta precisión, como las monturas de gafas, que requieren exactitud dimensional y acabado superficial impecable.

El sistema CT-e es totalmente eléctrico y utiliza servomotores de precisión en lugar de componentes hidráulicos, lo que garantiza un rendimiento estable y repetible. Esta arquitectura permite controlar con precisión la velocidad, la presión y la posición de inyección, algo esencial para estabilizar el proceso con nylon reciclado de comportamiento variable. A diferencia de las máquinas hidráulicas tradicionales, que pueden sufrir fluctuaciones de presión y deriva térmica, el CT-e ofrece una operación limpia, eficiente y sin vibraciones, reduciendo defectos como alabeos, rebabas o marcas de hundimiento.

Además, incorpora funciones avanzadas como control de bucle cerrado, sensores de protección de moldes y ajustes en tiempo real. Estas prestaciones compensan la variabilidad del material reciclado y garantizan una calidad alta incluso en condiciones exigentes, convirtiéndolo en una opción sostenible y fiable para transformar materiales reciclados complejos en componentes de precisión.

¿Cómo contribuyó el diseño del producto a ganar el iF Design Award?

El diseño no fue desarrollado por FCS. La montura de gafas presentada en K 2025 fue creada por Hibang, una marca taiwanesa reconocida por integrar sostenibilidad en sus diseños minimalistas. El nombre 'Hibang' evoca fonéticamente las palabras taiwanesas para 'red de pesca' y 'esperanza', simbolizando la transformación de residuos marinos en productos de valor.

En FCS admiramos su concepto y su trabajo artesanal, y nos asociamos con RebornPlas, proveedor de materiales reciclados de redes de pesca, para contactar con Hibang. Gracias a esta colaboración, Hibang nos cedió el molde para mostrar cómo los plásticos oceánicos reciclados pueden procesarse con tecnología avanzada de inyección como la del sistema CT-e, apoyando una visión compartida de producción sostenible.

CT-230R.

¿Cómo de escalable es esta solución para la producción en masa con materiales reciclados?

El sistema CT-e está listo para producción y es altamente escalable. Dispone de control digital, sensores de protección de moldes y registro de datos, lo que permite una operación estable incluso con variaciones en la materia prima. Su diseño eléctrico y servoasistido garantiza precisión y repetibilidad, esenciales para fabricar productos de alto valor como monturas de gafas con nylon reciclado.

No obstante, la escalabilidad depende también de la consistencia del material. Por ello colaboramos con RebornPlas, que cuenta con un proceso de fabricación totalmente integrado: desde el lavado y clasificación de redes descartadas hasta la producción de compuestos. Sus controles de calidad y trazabilidad garantizan un nylon reciclado uniforme, lo que, combinado con la precisión del CT-e, ofrece una solución de producción verdaderamente escalable y sostenible.

¿Qué beneficios aporta la microespumación MuCell en sostenibilidad y eficiencia energética?

La tecnología MuCell introduce un fluido supercrítico (N2 o CO2) en el polímero fundido, creando una estructura celular fina y uniforme. Con este proceso se puede reducir el uso de material entre un 10% y un 20%, y la presión de inyección entre un 30% y un 50%, lo que disminuye la fuerza de cierre y reduce significativamente el consumo energético. Además, acorta el tiempo de enfriamiento y compactación entre un 15% y un 50%, lo que mejora la eficiencia del ciclo. Todo ello contribuye a reducir emisiones de carbono y conservar recursos, convirtiendo a MuCell en una herramienta clave para la fabricación de bajo impacto ambiental.

¿Qué industrias o productos se benefician más de esta tecnología?

MuCell tiene aplicaciones en automoción, electrónica de consumo, sector médico, artículos deportivos y envases. En automoción, permite reducir el peso de piezas interiores como tableros o paneles de puertas hasta un 30%, apoyando la eficiencia de combustible. En electrónica y envase, posibilita piezas delgadas y ligeras, reduciendo emisiones en transporte. En calzado y equipamiento deportivo, mejora la elasticidad y resistencia al impacto, prolongando la vida útil de los productos.

¿Cómo afecta la microespumación a las propiedades mecánicas y estéticas de las piezas?

Las piezas MuCell son más ligeras gracias a su menor densidad, pero mantienen su resistencia mecánica gracias a su estructura celular uniforme. El proceso mejora la estabilidad dimensional y reduce defectos comunes como alabeos o marcas de hundimiento. Con un diseño adecuado de molde y gasificación, la calidad superficial se mantiene o mejora, aunque para piezas ultrabrillantes pueden requerirse ajustes de diseño.

Aplicación CT-R: electrónica de consumo.

¿Qué avances están desarrollando para impulsar la fabricación circular?

En FCS seguimos avanzando tanto en hardware como en software. Ofrecemos soluciones hidráulicas, eléctricas e híbridas, combinando control de alta precisión y capacidades de inyección potentes para materiales más exigentes. Además, ampliamos las funciones de iMF 4.0 para optimizar procesos, predecir el comportamiento de plásticos reciclados, monitorizar desgaste y consumo energético, e incluir sistemas de agua en circuito cerrado. Nuestro objetivo es integrar sostenibilidad y tecnología inteligente en cada etapa del moldeo por inyección.

¿Cómo evolucionará la demanda en automoción, electrónica de consumo o envase técnico?

Esperamos una mayor demanda de soluciones de fabricación baja en carbono, eficientes y trazables. En automoción, el aligeramiento y la producción de piezas para vehículos eléctricos exigen mayor precisión. En electrónica, la sostenibilidad impulsa el uso de materiales reciclables y procesos limpios. En envase técnico, la tendencia es hacia soluciones monomaterial y ciclos más rápidos. Sistemas como iMF 4.0 serán clave para mantenerse competitivo y cumplir ESG.

¿Qué papel tendrán la IA y el mantenimiento predictivo?

La IA será clave en nuestros sistemas futuros. Estamos integrando algoritmos de IA en iMF 4.0 para lograr entornos de producción autónomos. El mantenimiento predictivo analiza datos de sensores para anticipar fallos, reducir paradas y alargar la vida útil de las máquinas. Además, optimizará parámetros de moldeo en tiempo real, incluso con materiales reciclados o cambios de producto, reduciendo desperdicio y estabilizando calidad.

¿En qué mercados se centran estas innovaciones?

Son soluciones globales adaptadas a cada región. Europa es referente en sostenibilidad y regulación; Asia vive una modernización acelerada y América muestra interés creciente en automatización y circularidad. Mantenemos coherencia tecnológica, pero ajustamos aplicaciones, servicio y colaboración a las necesidades locales.

Sistema de fabricación inteligente FCS iMF 4.0.

¿Qué colaboraciones destacan para impulsar estas soluciones sostenibles?

Destaca el sistema GENTREX, desarrollado junto a TK y TREXEL, para moldeo microcelular de elastómeros con cero emisiones. También la colaboración con RebornPlas y Hibang para gafas de redes recicladas. Además, impulsamos el “Ecosistema 1+10”, una alianza con diez socios para optimizar energía, integrar equipos de bajo carbono y desarrollar tecnología para materiales reciclados.

¿Dónde pueden encontrar los visitantes de la feria K su stand para ver sus demostraciones en vivo y tecnologías en acción?

Estaremos en el Pabellón 12, Stand B80. Mostraremos el CT-R para moldeo bicolor en un solo ciclo, el CT-e para gafas de redes recicladas, la microespumación GENTREX y la versión mejorada de iMF 4.0. Nuestro equipo internacional ofrecerá asesoramiento técnico y en sostenibilidad.

Stand en la K 2025.