Gneuss presenta en K 2025 soluciones avanzadas para mejorar el rendimiento y la calidad en el reciclaje de plásticos y la extrusión industrial

Ante un contexto de creciente presión sobre los costes de producción, la calidad y la sostenibilidad, Gneuss presentará en la feria K 2025 (Pabellón 9, Stand A22) un conjunto de soluciones tecnológicas centradas en la mejora de procesos existentes mediante sistemas avanzados de filtración de masas fundidas y extrusión. El objetivo: desbloquear el potencial oculto de las instalaciones actuales y aumentar la competitividad sin necesidad de grandes inversiones.

Filtración de alto rendimiento para una producción más estable

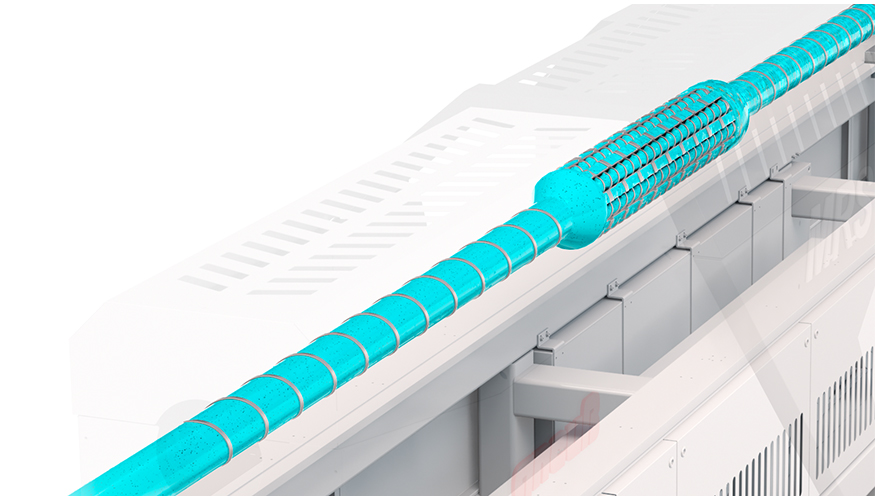

El sistema de filtración RSFgenius, buque insignia de la compañía, ofrece una presión de fusión constante incluso al trabajar con materiales reciclados. Su sistema de autolimpieza automático y de alta eficiencia permite reutilizar los elementos filtrantes hasta 400 veces, con una finura de filtración de hasta 10 µm (1200 mesh).

Uno de los protagonistas del stand será el modelo RSFgenius 330L, diseñado para el reciclaje de películas de LDPE/LLDPE con una finura de 75 µm. Esta unidad, con un área de filtración activa de 2.150 cm², permite modernizar líneas existentes de forma personalizada, sin necesidad de modificar otros equipos, y sin comprometer el rendimiento del proceso. Las modernizaciones son aplicables a líneas de peletizado, lámina, fibra o tubería.

Sistema de Filtración Rotativa Patentado RSFgenius 330.

Además, se exhibirán tres líneas adicionales de filtros continuos:

- SFXmagnus, para una amplia gama de aplicaciones industriales.

- SFneos, que ofrece una estabilidad de proceso y presión similar al RSFgenius.

- KSF, diseñada específicamente para polímeros sensibles y compuestos.

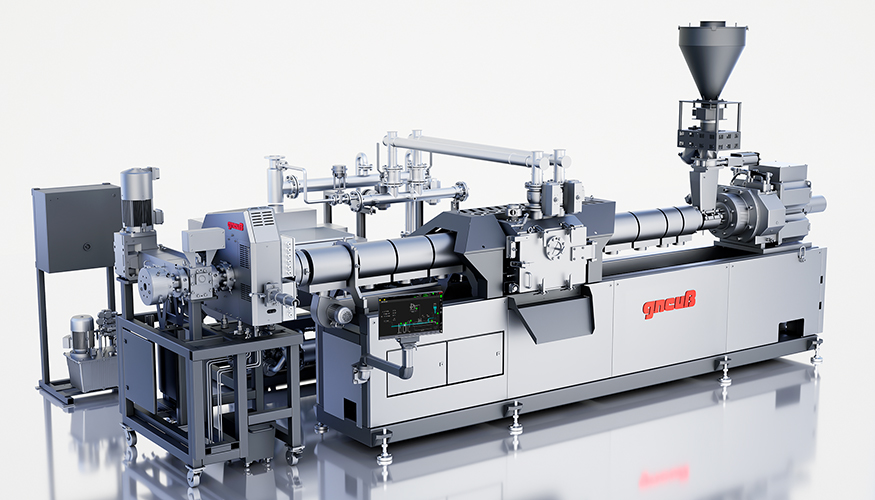

Extrusión avanzada con múltiples tornillos: MRS

La extrusora MRS, desarrollada por Gneuss, integra una sección de múltiples tornillos para la desvolatilización del polímero fundido. Esta tecnología permite procesar directamente R-PET en productos finales de alta calidad sin necesidad de presecado, utilizando un sistema de vacío sencillo.

El núcleo de esta extrusora es un tambor con múltiples tornillos satelitales que giran en sentido contrario al tornillo principal, incrementando de forma significativa el intercambio superficial del polímero. Esto garantiza una descontaminación eficiente, baja tensión térmica y excelentes propiedades ópticas y mecánicas del material final. La extrusora MRS es capaz de eliminar completamente los contaminantes nocivos en un solo paso, lo que permite obtener productos aptos para contacto alimentario.

Innovador extrusor MRS

OMNI: reciclaje de alta calidad en un solo paso

Las líneas de reciclaje OMNI combinan la tecnología MRS, los sistemas de filtración de alta eficiencia, un viscosímetro en línea VIS y sistemas de vacío optimizados. Estas líneas permiten diseñar soluciones a medida para PET, PS, PP, PE o PLA, entre otros. Se puede integrar un alimentador rotatorio 3C para materiales esponjosos o de baja densidad.

Las líneas OMNI cuentan con cartas de no objeción de la FDA, cumplimiento con EFSA y aprobaciones locales en Latinoamérica, avalando su capacidad para el reciclaje de materiales en contacto con alimentos.

Durante la K 2025 se mostrará el núcleo de una línea OMNI con una extrusora MRS 110, equipada con sistema de vacío y el sistema RSFgenius 90. Esta unidad será enviada a Cotnyl (Argentina) tras la feria para producir láminas termoformadas de PET y PP para envasado alimentario, con una capacidad de 600 kg/h de PET y 400 kg/h de PP, sin necesidad de secado ni cristalización previa.

La línea OMNI destaca por su diseño compacto, que facilita su integración en instalaciones existentes, su bajo consumo energético y su control automatizado de todos los parámetros críticos del proceso, lo que permite mantener una calidad constante a partir de materias primas de menor coste.

Jornada de puertas abiertas en la sede de Gneuss

Tecnología de medición y sensores

Gneuss también presentará su gama de sensores de presión y temperatura para extrusión, diseñados para entornos exigentes y resistentes a la abrasión, la corrosión y temperaturas extremas. Con capacidad de producción interna flexible, la empresa puede suministrar sensores estándar o a medida con plazos cortos.

La solución de prueba CCS1000, equipada con soporte calefactado y control de temperatura, permite comprobar los sensores en condiciones reales, mejorando la seguridad y reduciendo el desgaste. El sistema es modular y adaptable a distintas roscas y tipos de sensor, e incluye comunicación digital IO-Link y chip RFID opcional para identificación y trazabilidad.