La incertidumbre de la medida en el control dimensional de piezas grandes del sector aeronáutico

Muchos de los componentes fabricados en el sector aeronáutico se caracterizan por ser de tamaño grande (ver figura 1), lo cual lo convierte en un aspecto todavía más exigente si cabe [1]. Ello hace que cualquiera de los sistemas de medida disponibles hoy en día no pueda usarse en estos casos. Es por ello que, previamente y en función de la calidad de los resultados esperados, se debe llevar a cabo una valoración de los principales sistemas de medida disponibles actualmente para ver cuál es el que se adecúa mejor en cada caso.

Figura 1. Turbina de motor aeronáutico. Foto: www.itpaero.com.

Tecnologías de medición disponibles para el sector aeronáutico

Actualmente en el mercado existe una amplia variedad de equipos metrológicos, basados en tecnologías muy diversas, que se pueden seleccionar para realizar medidas de precisión. Los de mayor uso son los que a continuación se indican:

Escaneo por contacto

Consiste en discretizar la pieza capturando puntos de la misma empleando un sistema de palpado. Con estos puntos se pueden generar toda clase de elementos geométricos sobre los que realizar cualquier medición. En el mercado son muchos los tipos de equipos que permiten realizar inspecciones por contacto, con diferentes controles y estructuras, destacando principalmente las Máquinas de Medir por Coordenadas, MMC [2]. Estas máquinas se caracterizan por disponer de estructuras estables y robustas, ofreciendo gran precisión. Sin embargo, y dependiendo del tipo de componente, su programación puede llegar a ser muy costosa y compleja.

Escaneo óptico (láser)

El escáner láser es un tipo de sensor que utilizando la tecnología de trinagulación puede capturar una gran cantidad de puntos en poco tiempo. Estos sensores se integran en equipos fijos como MMCs pero también en sistemas móviles como robots. Actualmente existen escáneres con los que inspeccionar cualquier material (incluso aquellos con superficies brillantes) sin necesidad de utilizar spray y que además ajustan automáticamente tanto la intensidad del láser como la sensibilidad de la cámara. Por ello, es un método de inspección muy sencillo y rápido [3]. Sin embargo, el análisis de los resultados obtenidos es a menudo tedioso debido a la gran cantidad de puntos captados y a la ausencia de una referencia clara para posicionar los mismos, lo que suele dejar en manos del software utilizado (y del procedimiento de alineamiento) la precisión de los resultados de la medida. De hecho, en algunas ocasiones, es necesario realizar un alineamiento previo de la pieza empleando otra tecnología como palpado con sensor de contacto para asegurar el correcto alineamiento.

Escaneo mediante luz estructurada

El escáner de luz estructurada, compuesto de un proyector y dos cámaras, es capaz de capturar la forma y características de un objeto mediante la proyección de un patrón luz y su registro en un sistema de adquisición. Con las imágenes obtenidas se puede generar un objeto digital sobre el que realizar mediciones [4,5]. Destaca por su calidad de digitalización y su rapidez, aunque para piezas de gran tamaño el procedimiento es más complejo. El principal problema de esta tecnología es la mala detección de superficies brillantes o reflectantes. Por ello, es común cubrir al objeto de polvo que impide la reflexión.

Interferometría láser

La interferometría es un método de medición que aplica el fenómeno de interferencia de las ondas, generalmente, de luz. Ofrece una gran precisión y es por ello que se utiliza en la calibración de todo tipo de máquina herramienta. Para medición de piezas en producción se emplea un método denominado LCI (Low-Coherence Interferometry). Este tipo de interferómetros utilizan un haz de luz emitido por un diodo super luminiscente que tras pasar por un divisor (coupler) se direcciona por dos brazos distintos. Uno de estos brazos (pinhole arm) está enfocado hacia la pieza objeto de la medición y el otro (reference arm) a un reflector de referencia. La luz reflejada por ambos objetos (pinhole y mirror), se vuelve a combinar en el divisor y un detector captura la interferencia de estos haces. Esta interferencia se compara con la luz reflejada sólo por el reflector y con ello se determina la posición precisa de los puntos escaneados en la pieza [6]. Hoy en día hay sistemas que permiten escanear la totalidad de la geometría de una pieza, generando una pieza digital, de una manera simple pero relativamente lenta. Además, los resultados obtenidos requieren un postprocesado complejo para poder realizar ciertas mediciones.

Microscopía confocal

Esta tecnología permite observar con gran precisión la superficie de la pieza que se encuentre en el plano focal, ya que elimina todas las imágenes que no provienen de este plano. Esto se consigue gracias a una apertura localizada delante del fotomultiplicador del microscopio, denominada pinhole, que evita que la luz que proviene de regiones localizadas por encima o por debajo del plano focal sea detectada por dicho fotomultiplicador. Gracias a la composición de imágenes de distintos planos focales se genera un objeto tridimensional sobre el que realizar cualquier tipo de medición. En la actualidad existen accesorios de microscopía confocal que se montan sobre el cabezal de una MMC lo cual permite posicionar al mismo por toda la geometría de la pieza con gran facilidad y rapidez. Esta tecnología es excelente para observar el acabado superficial de piezas y para realizar mediciones a una escala microscópica, pero requiere de tiempos de medición bastante elevados.

Medición mediante rayos X

Esta tecnología permite obtener imágenes de la geometría de la pieza sobre las cuales se pueden realizar mediciones. También se puede observar el interior de la pieza, pudiendo controlar huecos no accesibles con otras tecnologías y observar la presencia de defectos internos. La aplicación más interesante de este método de inspección es la tomografía computarizada. Consiste en la composición de una sucesión de imágenes de rayos X con las cuales se puede generar un sólido tridimensional, es decir, un archivo CAD que permite realizar cualquier tipo de estudio [7]. Es un procedimiento muy rápido, pero se trata de una tecnología todavía en desarrollo en la que calibrar los parámetros necesarios para realizar medidas trazables es muy complejo y costoso.

Parámetros de evaluación para la elección del sistema de medición óptimo

Para evaluar y comparar las diferentes tecnologías disponibles es habitual confeccionar una matriz de ponderación en la que se evalúen aquellos parámetros que resulten más críticos a la hora de tomar la decisión de qué sistema de medida es mejor utilizar. Los parámetros más representativos son los siguientes:

- El tiempo de operación: representa el tiempo total empleado para realizar el control dimensional total de una pieza incluyendo los tiempos de set-up.

- La precisión: dada la exigencia de algunas de las tolerancias en este tipo de componentes es un factor muy importante.

- La trazabilidad: cualidad de la medida que permite que las mediciones realizadas sean válidas.

- La accesibilidad: representa la facilidad con la que se puede obtener información de toda la geometría de la pieza, concretamente de sus zonas menos accesibles.

- El coste total de inspección por pieza.

- Automatización: para ciertas aplicaciones es necesario que el sistema de medida pueda ser automatizable.

- Dificultad de medición/análisis: el avance de la tecnología incrementa la dificultad de la misma haciendo, en ocasiones, necesario que los operarios cuenten con una formación específica en dicha tecnología.

Con estos criterios de selección de tecnologías se construye una matriz de ponderación en la que, con una escala por ejemplo del 1 al 5, se van ponderando los diferentes parámetros para cada posible sistema de medición planteado. Tras la confección de la matriz de ponderación, aquella técnica de medición que haya conseguido una mayor puntuación será la opción a elegir. Para componentes aeronáuticos de gran precisión y tamaño, la inspección por contacto resulta ser, hoy por hoy, la mejor de las opciones seguida por el empleo de luz estructurada.

En pocos años, no obstante, y gracias al incremento de la precisión de medida de sistemas ópticos, los sistemas de contacto se van a emplear cada vez menos en producción, viéndose reducida su aplicación al aseguramiento de la trazabilidad de las mediciones mediante otros sistemas más modernos.

Inspección por contacto en MMC

Dentro de las diferentes arquitecturas y configuraciones de MMC, actualmente las MMC de 5 ejes son las más recomendadas para la medición de componentes con geometrías y accesibilidades complicadas. El hecho de que muchos componentes de las turbinas de baja presión en aviones sean de tamaño grande, hace que sea muy habitual utilizar arquitecturas tipo puente. Un cabezal REVO es una solución muy usada hoy día para incluir los dos ejes adicionales de giro (ejes A y B), si bien existen otros sistemas más precisos como la incorporación de un cuarto eje mediante una mesa rotativa. La necesidad de medir posición e interpolar el movimiento de dos ejes más, resta precisión a las mediciones, sin embargo, sigue siendo una máquina con la que se obtienen unos resultados trazables y precisos.

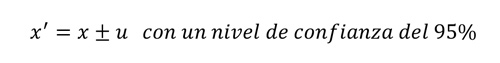

Incertidumbre de la medida

La incertidumbre de medida, U, es un parámetro asociado al resultado de una medición que caracteriza la dispersión de los valores que razonablemente pueden ser atribuidos al valor a medir. Por ello, complementa al resultado de una medición. En otras palabras, se trata de un intervalo donde se encuentra el verdadero valor de la medida que se puede asegurar con un nivel de confianza dado, siendo su valor habitual del 95%. El valor de este parámetro expresa la calidad del resultado de la medida y permite comparar diferentes mediciones entre sí y con otros valores de referencia. (ecuación 1)

siendo:

- x’, el verdadero valor de la medida

- x, el resultado de la medida

- u, el intervalo de incertidumbre

En metrología se considera una buena práctica acompañar los resultados obtenidos en cualquier proceso de inspección de la incertidumbre asociada a los mismos, pero, en realidad, en raras ocasiones se hace. Dado que un valor de incertidumbre exacto nunca se va a poder calcular, lo que se realizan son estimaciones. Pero el realizar mediciones en continuo y con movimientos en 5 ejes aumenta notablemente la dificultad de realizar una estimación razonablemente precisa de dicha incertidumbre.

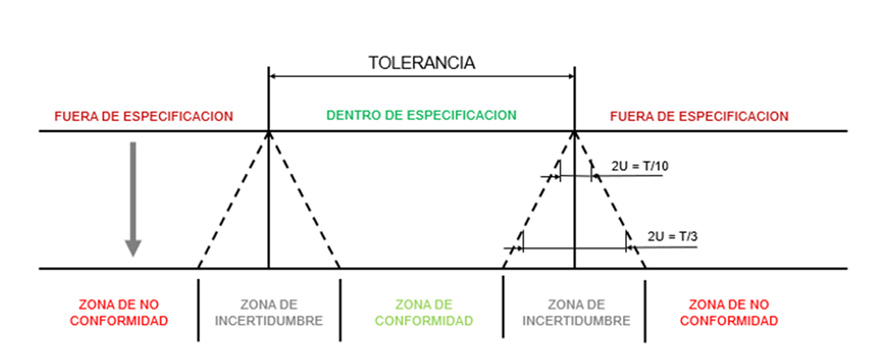

En las normas se recomienda que el equipo de medición empleado para la verificación de una característica concreta tenga 10 veces menos incertidumbre que la tolerancia a verificar. Esta ratio puede parecer elevada, pero es una forma de asegurar que los errores introducidos durante el proceso de medición sean absorbidos por él. En la figura 3 aparece un esquema de la implicación que tiene el incremento de la zona de incertidumbre respecto de la tolerancia a verificar.

La norma ISO 14253-2 es una guía para la estimación de la incertidumbre en las mediciones, en la calibración del equipo de medida y en la verificación de componentes [8]. En ella se muestran, de forma genérica, los diferentes grupos en los que se pueden subdividir las posibles componentes de incertidumbre para facilitar el cálculo de la estimación de incertidumbre. En la figura 4 pueden observarse dichos grupos siendo el primero de ellos el entorno.

La temperatura es una variable que afecta de forma importante a cualquier medición. Por ello, las salas de metrología suelen estar acondicionadas para mantener la temperatura a 20 °C (y algunos casos especiales la humedad y la presión). Las MMC son equipos fabricados con materiales rígidos y térmicamente estables con elementos estructurales de granito. No obstante, en ocasiones, para reducir peso se implementan en zonas móviles elementos de cerámica. Existen también soluciones de bajo peso como el aluminio, empleado por su rápida reacción a cambios de temperatura. Sin embargo, en casos donde la temperatura no esté muy controlada no es un material adecuado cuando la máquina no cuenta con una compensación volumétrica dinámica (dependiente de la temperatura).

Pero la temperatura no solo afecta a la estructura de la MMC sino también a sus elementos de medida, las reglas ópticas y encoders. Para evitar su efecto, la mayor parte de los fabricantes cuentan con sensores de temperatura en diversas zonas de la máquina (incluyendo en las reglas ópticas y la pieza) para compensar la lectura de las mismas y las variaciones de longitud del componente a medir.

![Figura 4. Componentes de la incertidumbre en la medición. [8] Figura 4. Componentes de la incertidumbre en la medición. [8]](https://img.interempresas.net/fotos/2066331.jpeg)

En la misma norma [8] se establecen los pasos a realizar para la evaluación de la incertidumbre de una medida. A continuación, se presenta un resumen de los mismos:

- Especificar el mensurando, Y

- Especificar el procedimiento de medida y la función de medida (model equation)

- Identificar las fuentes de incertidumbre

- Cuantificar las componentes de incertidumbre, u, incertidumbres estándar

- Tipo A: mediante análisis estadísticos de los valores de la magnitud medidos

- Tipo B: mediante otros métodos (expertos, conocimiento, etc)

- Calcular la incertidumbre combinada estándar, uc(Y)

- Ley de propagación de incertidumbre (correladas, no correladas)

- Métodos numéricos (Kragten, Monte Carlo)

- Calcular la incertidumbre expandida, UY

- U_Y=K×uc (Y)

Procedimiento de incertidumbre de una medida realizada en una MMC de 5 ejes (con cabezal Revo)

Para estimar la incertidumbre de medida es necesario combinar los valores de varias incertidumbres debidas a distintos factores que afectan a la medición, además de la incertidumbre de la propia máquina. Es por ello que se van a analizar cada uno de estos factores.

En una primera aproximación para la estimación de la incertidumbre no se van a tener en cuenta todos los factores que generan incertidumbre en la medición realizada. Es por ello que los resultados que se obtengan deberán de ser mayorados con el fin de tener en cuenta aquellos factores excluidos. En este procedimiento no se considerará la influencia de la temperatura ya que, como se ha mencionado en el apartado anterior, si las mediciones se realizan en un entorno climatizado y muy controlado con temperatura de 20 °C su influencia es despreciable.

El procedimiento de estimación propuesto va a dividir las características del componente en dos grupos.

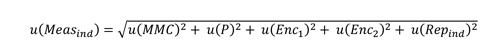

El primero de estos grupos lo forman aquellas cotas que dependen únicamente de una medición; es decir, aquellas en las que se controlan características propias de un mismo elemento como por ejemplo errores de forma de elementos simples, diámetros, etc. Para el cálculo de la estimación de la incertidumbre estándar de medición de estas cotas se utiliza la ecuación 2, en la que se combinan incertidumbres asociadas a distintos factores independientes. (ecuación 2)

siendo:

- u(MMC), la incertidumbre de la MMC teniendo únicamente en cuenta los ejes lineales,

- u(P), la incertidumbre del palpador,

- u(Enc), la incertidumbre asociada a los dos encoders del cabezal Revo

- u(Rep), la incertidumbre asociada a la repetibilidad de las medidas realizadas

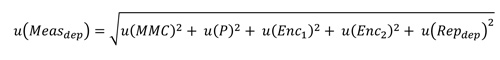

El segundo grupo engloba las características que relacionan dos elementos distintos medidos en procedimientos independientes como los errores de forma de elementos asociados (orientación, situación y oscilación) como por ejemplos el error de posición, paralelismo, etc. Para el cálculo de su incertidumbre se emplea la ecuación 3.

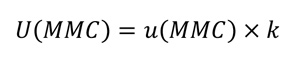

Para el cálculo de la incertidumbre expandida U(Meas) se deben mayorar estos valores obtenidos con un factor de cobertura k según la siguiente ecuación 4.

Es práctica habitual en metrología, un factor de cobertura k = 2, que corresponde a un nivel de confianza del 95%.

Se recuerda que este valor representaría solamente una estimación en la que se han englobado varias características de las mediciones realizadas y se han representado por unas incertidumbres mayoradas, que no aportan unos valores precisos, pero sí caracteriza el sistema de un modo general. Dada la imposibilidad de realizar una estimación más real, se considera suficiente con presentar esta información junto a los resultados obtenidos.

A continuación, se explican cada una de las componentes de incertidumbre tomadas en cuenta.

Incertidumbre estándar de la CMM

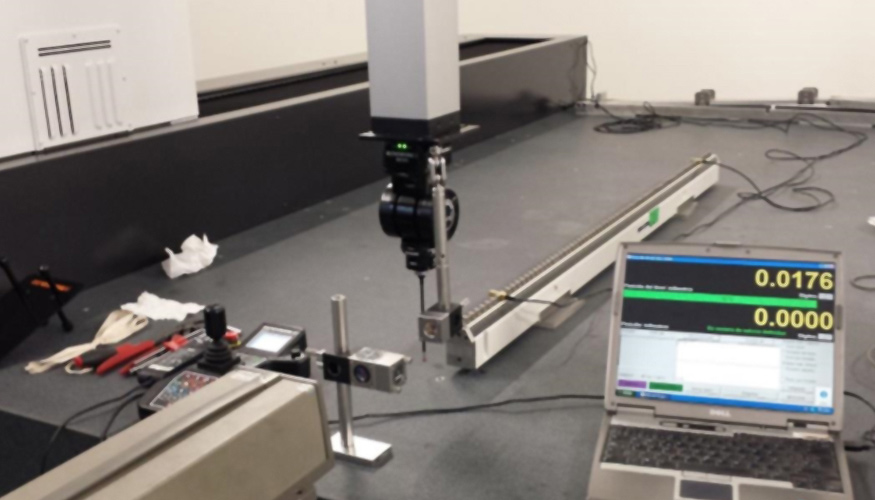

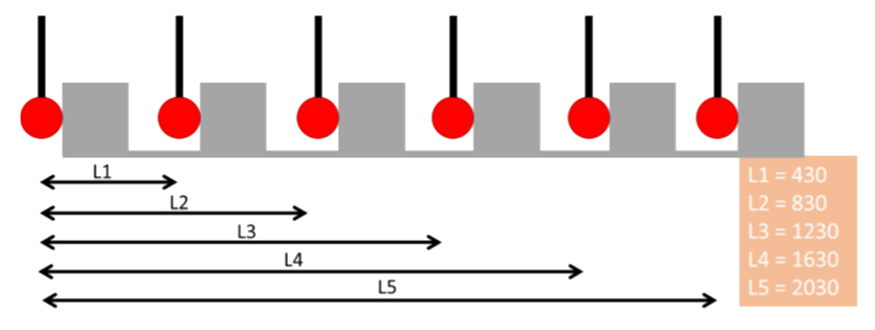

La calibración de una MMC se hace acorde con lo estipulado en la norma ISO 10360 [9] denominada “Ensayos de aceptación y verificación periódica de MMC’s”. Durante la calibración se estudia la incertidumbre de la misma para dar una estimación que pueda ser facilitada por la empresa que utilice la máquina en caso de que un cliente la solicite. Esta incertidumbre, debe ser menor que una especificación de la máquina denominada MPE (Maximum Permisible Error). Por ello, estos valores se incluyen en el informe de calibración. La metodología que se sigue para estimar la incertidumbre consiste en medir la posición en la que se encuentra la máquina mediante interferometría (método de medición que por supuesto también tiene una incertidumbre asociada) y compararla con el resultado de la medición de una regla de pasos, step gauge, que se utiliza en la calibración (ver figura 5). Esto se realiza en las 3 direcciones principales de medición (dirección de los ejes coordenados del sistema de coordenadas de la máquina) y en las 4 diagonales de este triedro cartesiano.

Se programa la máquina para que realice movimientos, únicamente interpolando los 3 ejes de traslación, realizando mediciones de distinta longitud en el step gauge (ver figura 6), que se considera estable, y se guarda la posición definida por el interferómetro en cada una. Realizando mediciones de distintas longitudes se consigue tener una idea general de la incertidumbre en todo el espacio de trabajo.

Con este ensayo se obtiene una estimación de la incertidumbre en 7 de las posibles direcciones de medición en la máquina que, en cierto modo, caracterizan de una forma genérica a la infinidad de direcciones existentes. Los resultados de estos ensayos demuestran que introducir movimientos en más ejes genera valores de incertidumbre mayores.

Incertidumbre de los ejes rotativos

El cálculo de la incertidumbre estimada que arrojan a la medición el resto de los elementos de la MMC no es tan trivial. Al tratarse de una máquina que realiza mediciones en 5 ejes la tecnología que utiliza en su cabezal y sondas es muy distinta a la que se emplea en las máquinas tradicionales de 3+2 ejes. Por ello, el análisis de la incertidumbre es todavía un campo en estudio en el que se realizan avances continuamente pero que todavía está lejos de poder aplicarse con suficiente fiabilidad. Los mayores retos que los investigadores están encontrando provienen de la descripción de la cinemática de estos sistemas y de la determinación de los parámetros geométricos reales de los mismos.

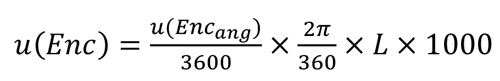

Sin embargo, en un intento de mayorar la incertidumbre obtenida para modelar de alguna manera el comportamiento del cabezal Revo [10], se puede tener en cuenta la incertidumbre de posición de los dos encoders del cabezal. Esta incertidumbre expandida tiene un valor de 0,008”, es decir una incertidumbre estándar u(Encang) = 0,004” (ecuación 4), y para calcular su influencia sobre la medición se utiliza la siguiente ecuación 6:

donde u(Encang) se mide en segundos de grado, u(Enc) en µm y L, que representa la distancia del eje de rotación del cabezal Revo a la esfera del palpador, en mm.

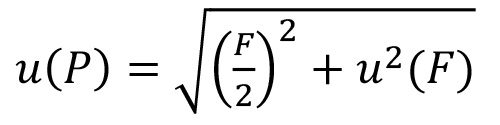

Incertidumbre del palpador

El sistema de palpado utilizado es determinante en la incertidumbre dado el número de componentes distintos que lo forman. Partiendo desde el más extremo de los mismos, se va a estimar la incertidumbre generada por el error de forma que presentan las esferas de los palpadores empleados en las mediciones [12]. Para ello se utiliza la ecuación 5.

donde:

- F, error de esfericidad

- U(F), incertidumbre de medida del error de esfericidad

Los palpadores que habitualmente se emplean para la medición de pieza grande aeronáutica tienen esferas de grado 5, lo cual corresponde a errores de esfericidad próximos a 0,13 µm [11]. En cuanto a la incertidumbre de medida de dicho error, una posible estimación sería 0,075 µm.

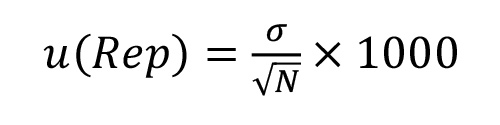

Contribución de la falta de repetibilidad

Por último, para continuar con el proceso de estimación de la incertidumbre, se añade un término más, asociado a la repetibilidad de las mediciones, que representa en cierto modo a factores propios de la medición, como la velocidad de escaneo, histéresis, método de escaneo, etc. La incertidumbre asociada a esta repetitividad se calcula según la ecuación 7.

Siendo:

- s, la desviación estándar de la muestra en mm,

- N, el número de medidas repetidas

- El resultado de esta incertidumbre así calculada se da en µm.

Ejemplo de cálculo

Para finalizar se ha procedido a realizar un ejemplo de cálculo de la incertidumbre de una medida independiente como es la planitud de una zona plana en un disco de turbina aeronaútica. Pare ello, se ha utilizado una MMC de 5 ejes modelo Mitutoyo Crysta APEX C162012.

Cada término de incertidumbre se calcula atendiendo a la ecuación 2 planteada anteriormente y siguiendo el procedimiento explicado.

- Estimación de u(MMC)

En el último certificado de calibración de la MMC se ha obtenido una estimación de la incertidumbre en 7 posibles direcciones de medición en máquina. En todos los casos se cumple la especificación del MPE (máximo error permitido). El valor mayor de incertidumbre alcanzado ha sido de 4,87µm, por lo que siendo conservadores se ha tomado como valor final el siguiente:

u(MMC)=5µm

- Estimación de u(P)

Utilizando la ecuación 5, y conocidos los valores del error de esfericidad de los palpadores y la incertidumbre asociada a ese error, se obtiene como valor de incertidumbre de palpado el siguiente:

u(P)=0,09924µm

- Estimación de u(Enc)

Aplicando la ecuación 6 y conociendo, por un lado, la distancia entre el eje del cabezal Revo y la esfera del palpador (L=350mm) para el módulo de palpado utilizado y, por parte del fabricante del cabezal Revo, los valores de la incertidumbre angular de los encoders (0,004”) se obtiene:

u(Enc1)=u(Enc2)=0,006787µm

- • Estimación u(Repind)

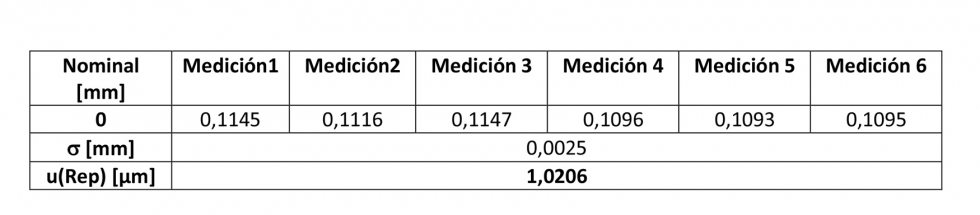

Para añadir la contribución de la falta de repetibilidad se ha procedido a medir la planitud 6 veces, Entre cada una de las repeticiones que se han ejecutado, se suelta la pieza de su utillaje, se vuelve a colocar y se vuelve a realizar el correspondiente alineamiento. La estimación de esta incertidumbre se calcula aplicando la ecuación 7. Los resultados obtenidos vienen reflejados en la tabla 1:

Tabla 1. Repetibilidad de una medida de planitud.

- Incertidumbre total de la medida

Finalmente, llevando todos los términos calculados a la ecuación 2 se obtiene una incertidumbre estándar total de valor:

u(measind)=5,104 µm

Por lo que la incertidumbre expandida, von un factor de cobertura de valor k=2 queda:

U(measind)=10,208 µm

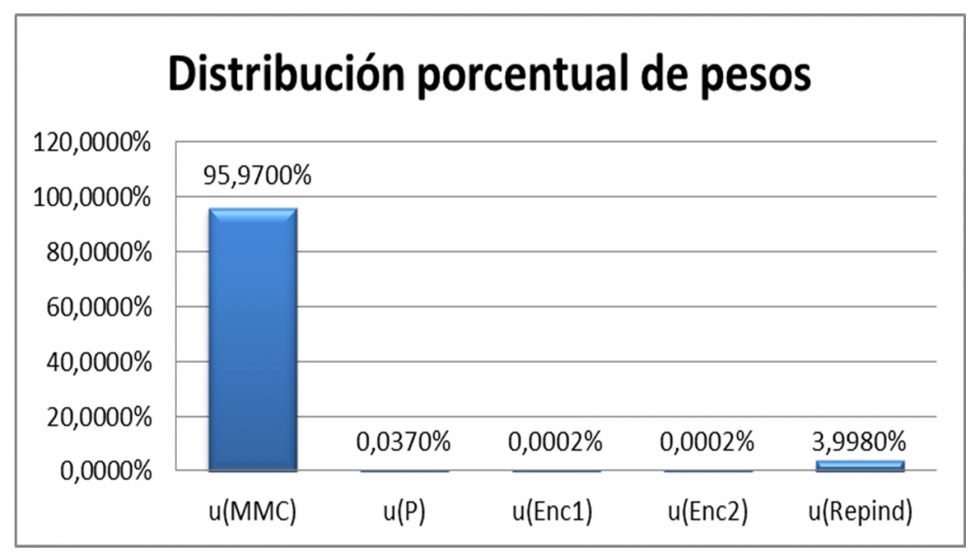

Con objeto de ver la influencia de cada término de incertidumbre se han calculado los pesos porcentuales de cada término.

Conclusiones

En este artículo se han repasado las tecnologías empleadas de forma más habitual en el sector aeronáutico, destacando a día de hoy la máquina de medir por coordenadas con sensor de contacto por su elevada precisión. Esta solución junto con el cabezal Revo que aporta dos ejes rotativos añadidos a los tres lineales de la máquina incrementa la flexibilidad y accesibilidad para la medición de componentes complejos. Sin embargo, a día de hoy no existen trabajos que propongan un procedimiento de estimación de la incertidumbre cuando se emplean este tipo de equipos.

Lejos de emplear procedimientos tediosos, en este trabajo se propone un simple cálculo que permite obtener una estimación de la incertidumbre de medida. Para ello, se tienen en cuenta contribuciones a la incertidumbre de la precisión de la MMC, del sensor empleado en el palpado, de los encoders del cabezal rotativo y de la repetibilidad de la medición de la característica a validar.

Los resultados indican que, para las pruebas realizadas, el factor que más influencia tiene es la precisión de la MMC (97%) seguida por la repetibilidad de la medición (4%) seguidas en menor medida por el palpador y los encoders del cabezal rotativo. Por lo tanto, y siguiendo la norma ISO14253-2 donde se indica que aquellas componentes de incertidumbre con valores inferiores a 1/5 de la componente mayor podrían no ser tenidos en cuenta, la influencia de los encoders y la falta de esfericidad del palpador podrían desecharse en este cálculo de estimación.

Bibliografía

[1] Turbine blade inspection | video. [En línea] https://www.novacam.com/resources/novacam-metrology-videos/turbine-blade-inspection-video/

[2] Sariki Metrología. Umbor – Mitutoyo máximo nivel de precisión en el escaneado 3D por contacto y láser. [En línea] 14 de Julio de 2014. http://www.sariki.es/umbor-mitutoyo-maximo-nivel-de-precision-en-el-escaneado-tridimensional-por-contacto-y-laser/

[3] Escáner láser para MMC Mitutoyo Surface Measure. [En línea] http://www.sariki.es/productos/info/6442/escaner-laser-para-mmc-mitutoyo-surface-measure/#&panel1-1.

[4] Wikipedia. Escáner de luz estructurada. [En línea] https://es.wikipedia.org/wiki/Esc%C3%A1ner_de_luz_estructurada.

[5] Escáner de luz estructurada, te lo contamos todo! C., Lucía. S.l.: 3D NATIVES, JULIO 8, 2016.

[6] Novacam. How low-coherence interferometry (LCI) works. [En línea] https://www.novacam.com/technology/how-lci-works/

[7] S. Carmignato, Traceability of dimensional measurements in computed tomography, In: Proceedings of 8th A.I.Te.M. Conference (2007) pp. 11.

[8] Norma UNE-EN ISO 14253-2 (2012). Inspección mediante medición de piezas y equipos de medida. Guía para la estimación de la incertidumbre en las mediciones GPS, en la calibración del equipo de medida y en la verificación de productos (método iterativo: simplificación de la GUM).

[9] Norma UNE-EN ISO 10360-2 (2010). Ensayos de aceptación y de verificación periódica de máquinas de medir por coordenadas (MMC). Parte 2: MMC utilizadas para la medición de dimensiones lineales.

[10] Renishaw. Sonda de inspección REVO RSP2. [En línea] https://www.renishaw.es/es/sonda-de-inspeccion-revo-rsp2—10855

[11] Renishaw. At the sharp end - a guide to CMM stylus selection. [En línea] https://www.renishaw.com/en/at-the-sharp-end-a-guide-to-cmm-stylus-selection—10927

[12] Flack, David. CMM Verification: Good Practice Guide No.42. s.l.: NPL (National Physics Laboratory).