Soldadura láser, modelos e industria aeronáutica: una unión con futuro

Hoy en día, el láser es una industria en sí misma, siendo China el mayor consumidor: 40% de la producción total.

Industria del láser

En 2018, la industria del láser tuvo un valor global de 13,5 mil millones de dólares, creciendo un 5,3% respecto al año anterior, 2017. Durante el mismo periodo, los láseres utilizados para el procesamiento de materiales, aquellos que utilizan potencias en escala de kilowatts, tuvieron un crecimiento del 4,8%, mientras que los utilizados para la fabricación de sensores obtuvieron un importante aumento del 28,9%. Actualmente, este último sector es la mayor fuente de producción de láseres [Ref. 1].

![Figura 1. Evolución del consumo económico del láser [Ref. 1] Figura 1. Evolución del consumo económico del láser [Ref. 1]](https://img.interempresas.net/fotos/1950229.jpeg)

![Figura 2. Evolución económica del sector sensores [Ref. 1] Figura 2. Evolución económica del sector sensores [Ref. 1]](https://img.interempresas.net/fotos/1950230.jpeg)

En una visión general, los láseres fabricados para el sector de la medicina tuvieron un significativo crecimiento en 2018, ya que los láseres dirigidos a los ámbitos de la cosmética y la odontología crecieron un 13%. De la misma forma, el crecimiento previsto para 2019 es del 9%.

En lo que respecta al procesamiento de materiales, donde el láser puede ser empleado para corte, soldadura, templado, texturizado o taladrado, los láseres fabricados para este sector crecieron un 48,7% en 2017, mientras que en 2018 tuvo lugar una desaceleración y el crecimiento se estancó en un 3,7%. Aun así, los datos objetivos permiten contemplar cómo la industria del láser es un campo en continuo crecimiento, siendo tanto presente como futuro para el procesamiento tanto de materiales ya consolidados como nuevas aleaciones o composites.

![Figura 3. División del láser por sectores en 2018. [Ref. 1] Figura 3. División del láser por sectores en 2018. [Ref. 1]](https://img.interempresas.net/fotos/1950231.jpeg)

![Figura 4. Industria del láser en China (RMB: yuanes) [Ref. 1] Figura 4. Industria del láser en China (RMB: yuanes) [Ref. 1]](https://img.interempresas.net/fotos/1950232.jpeg)

Respecto al impacto económico de la fabricación láser, en 2015 esta industria aportó 64 mil millones al Producto Interior Bruto de todo el mundo, englobando los sectores primario, secundario y terciario. En cuanto a equipamientos se refiere, se creó un flujo de 13 mil millones gracias a la relación entre Europa y el Lejano oriente, ya que, tal y como se ha comentado, China es el mayor consumidor de láser del mundo [Ref. 2].

Sector aeronáutico

En cuanto al sector aeronáutico se refiere, este tiene una relación directa con la industria del láser. Este sector produce el 2% de las emisiones de gas del mundo, y, por tanto, a la hora de unir diferentes piezas que conforman un elemento mayor en los aviones, uno de los principales objetivos es la reducción de peso y su consiguiente efecto en el menor consumo de combustible y contaminación durante los tránsitos de estos medios de transporte [Ref. 3]. Esto es, en lugar de utilizar tornillos, remaches o arandelas, el objetivo es buscar uniones mediante soldadura, con el fin de evitar introducir material que aporte más peso a las estructuras tanto de los motores como de los fuselajes. Para ello, a la hora de unir piezas de superaleaciones aeronáuticas, la soldadura láser es una técnica de unión de grandes capacidades que aporta una fuente de calor muy concentrada que permite focalizar el proceso en áreas muy pequeñas. Así, las prestaciones mecánicas que los elementos unidos resultantes puedan ofrecer deberán cumplir con los requisitos para las diferentes situaciones de despegue, crucero o aterrizaje. Para ello, la soldadura láser es una técnica adecuada, ya que la zona donde los materiales sufren una caída de propiedades debida al proceso de fusión y posterior solidificación puede ser altamente controlada. Aun así, para poder conseguir productos de alto valor añadido, el proceso de soldadura debe ser controlado y entendido en profundidad.

El sector aeronáutico ha hecho frente durante la historia a diferentes contratiempos económicos, como son la crisis del petróleo, la Guerra del Golfo o la crisis financiera de 2008. Desde el comienzo del siglo XXI, el tráfico de vuelos se ha multiplicado por 2,3, un indicativo de la buena salud que goza este sector. Además, se prevé que este número pueda doblarse en los siguientes quince años, creciendo anualmente un 4,4% hasta 2037 con una demanda de mercado de 4 mil millones de dólares [Ref. 4]. Hoy en día, la flota activa de aviones comerciales es de 23.480, prestando servicio anualmente a 3,7 mil millones de pasajeros y pasajeras. Según las previsiones, se espera que la flota aumente hasta los 46.950 en 2036 [Ref. 5].

![Figura 5. Evolución del tráfico aéreo [Ref. 4] Figura 5. Evolución del tráfico aéreo [Ref. 4]](https://img.interempresas.net/fotos/1950233.jpeg)

![Figura 6. Evolución pasajeros de avión [Ref. 5] Figura 6. Evolución pasajeros de avión [Ref. 5]](https://img.interempresas.net/fotos/1950234.jpeg)

![Figura 7. Previsión de flota de aviones mundial [Ref. 5] Figura 7. Previsión de flota de aviones mundial [Ref. 5]](https://img.interempresas.net/fotos/1950235.jpeg)

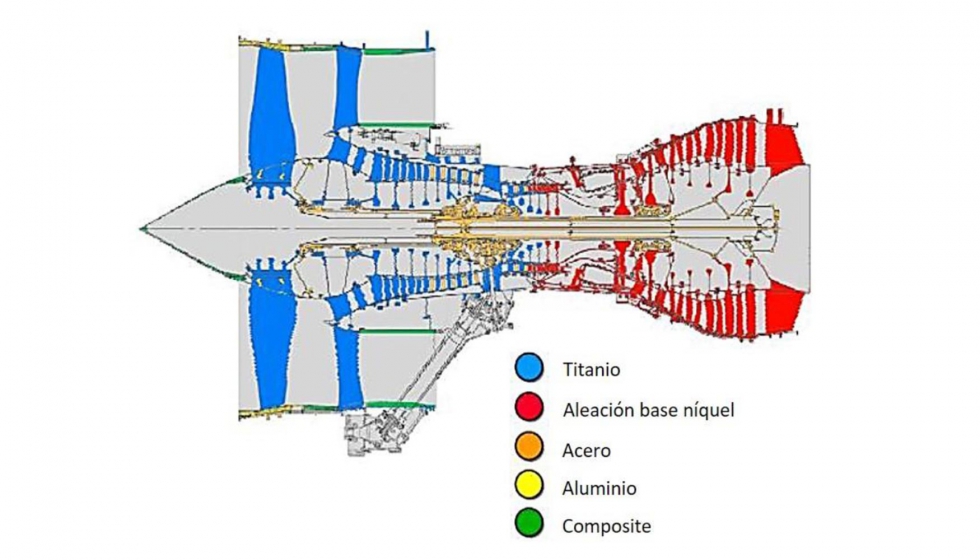

En el caso de los aviones de vuelos de larga duración, los motores suponen el 40% del coste total [Ref. 6], siendo las aleaciones de níquel cromo las principalmente empleadas en zonas como las turbinas.

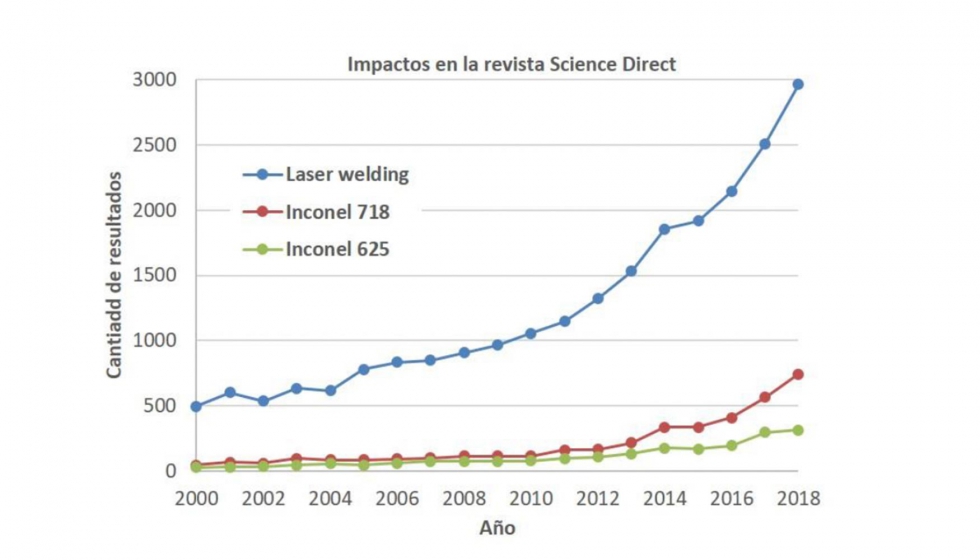

Además, los artículos científicos indican una tendencia creciente en cuanto a las referencias tanto de las aleaciones base níquel como el Inconel 718 o el Inconel 625 y la soldadura láser, lo que indica que tanto la industria aeronáutica como el láser son campos con gran incidencia en el ámbito de la investigación.

Soldadura láser

Si bien es cierto que el láser es una técnica de soldadura relativamente emergente en comparación con otras técnicas como la soldadura por arco de tungsteno (Tungsten Inert Gas Welding – TIG) o el haz de electrones (Electron Beam Welding – EBW), la soldadura láser aporta unos beneficios que, gracias al desarrollo de ámbitos como la robótica dirigida a la fabricación y procesado de materiales, hace de ella una técnica que todavía no ha tocado techo y sigue en fase de desarrollo, tal y como indican tanto el aumento anual de artículos científicos como el crecimiento de la industria del láser.

A la hora de unir piezas, la mayor parte de la energía utilizada en los procesos de soldadura se emplea en el fenómeno de fusión del material. La parte restante de energía no sirve más que para calentar la parte adyacente al cordón de soldadura, creando lo que se denomina como Zona Afectada Térmicamente (Heat Affected Zone – HAZ). Es por ello que Steen y Mazumder establecieron el ‘coeficiente de unión’. Este coeficiente artificial relaciona la velocidad v de avance (mm·s-1), el grosor t de las piezas (mm) y la potencia P empleada (kW). Como resultado, el coeficiente de unión queda definido como v·t/P (mm2·kJ-1). Cuanto más pequeño es este coeficiente, menos energía se pierde en vano y más se emplea para crear uniones soldadas. En cuanto al láser o EBW, ambas son técnicas adecuadas para crear cordones de soldadura de poca anchura y sus valores de coeficiente de unión están comprendidos entre 15 y 30 mm2·kJ-1 [Ref. 7].

| Proceso de soldadura | Coeficiente de unión [mm2·kJ-1] |

| Llama de oxiacetileno | 0,2-0,5 |

| Arco metálico | 2-10 |

| TIG | 0,8-2 |

| Soldadura de alta frecuencia | 65-100 |

| EBW | 20-30 |

| Láse | 15-25 |

Además del coeficiente de unión, el láser ofrece ventajas respecto a soldaduras TIG o EBW. Por un lado, su adaptabilidad y versatilidad a la hora de acoplarse con robots. Además, su potencia puede ir desde unos mW hasta decenas de kW, y dependiendo del material que se quiera tratar, la industria láser permite seleccionar diferentes longitudes de onda, las cuales repercutirán en la cantidad de energía absorbida por cada material. Estas longitudes pueden variar desde las infrarrojas, pasando por el espectro visible hasta las ultravioletas.

| Tipo | Longitud de onda (μm) | Eficiencia cuántica (%) | Eficiencia eléctrica (%) |

| CO2 | 10,6 | 45 | 12 |

| CO | 5,4 | 100 | 19 |

| Nd:YAG | 1,06 | 40 | 4 |

| Nd:glass | 1,06 | 40 | 2 |

| YAG | 1,06 | 40 | 8-12 |

| Diodo GaAs | 0,75-0,87 | ≈80 | 50 |

| Diodo GaP | 0,54 | ≈80 | 50 |

| Excimer KrF | 0,248 | ≈80 | 0,5-2 |

![Figura 10. Coste de diferentes láseres de misma potencia [Ref. 1] Figura 10. Coste de diferentes láseres de misma potencia [Ref. 1]](https://img.interempresas.net/fotos/1950238.jpeg)

Por otro lado, el láser es capaz de trabajar con cualquier material. En cambio, la soldadura por haz de electrones, EBW, no puede unir materiales magnéticos ni tampoco utilizar herramientas magnéticas. El láser, por su parte, puede crear uniones con este tipo de materiales una vez identificados tanto el índice de reflectividad como el de absortividad del material.

Por último, el haz de electrones necesita trabajar en vacío, por lo que es una gran desventaja respecto al láser, que no precisa de cámara de vacío para poder llevar a cabo el proceso de soldadura. Como consecuencia, el área de trabajo no está limitado por el tamaño de la citada cámara de vacío, sino por toda la instalación de trabajo, dando así flexibilidad al diseño de las cadenas de montaje y pudiendo adaptarse a las necesidades de producción.

| Característica |

Láser |

EBW | TXIG |

| Velocidad | V | V | X |

| Aporte bajo de calor | V | V | X |

| Zona afectada térmicamente pequeña | V | V | X |

| Geometría de cordón | V | V | X |

| Fácil acomplamiento | V | X | X |

| Fiabilidad de equipos | V | V | V |

| Penetración profunda | X | V | X |

| Soldadura en aire | V | X | V |

| Soldadura de materiales magnéticos | V | X | V |

| Soldadura de materiales sensibles al calor | V | V | X |

| Accesibilidad a la unión | V | X | V |

| Baja contaminación | V | V | X |

| Coste de equipos | X | X | V |

| V: punto fuerte; X: debilidad |

Por todo ello, el láser es una opción adecuada para la unión de piezas aeronáuticas frente a otras técnicas clásicas como la soldadura por haz de electrones, afianzándose, así, como alternativa robusta y que hoy en día sigue en fase de desarrollo y evolución.

Modelos

Paralelamente, cabe destacar la importancia de crear modelos que simulen procesos de soldadura láser para así predecir resultados en función de los parámetros de entrada empleados, como son la potencia aplicada o la velocidad de avance, y así reducir costes. La evolución de los ordenadores ha permitido aumentar el coste computacional sin incrementar de la misma manera el tiempo de cálculo. Hoy en día, las simulaciones son capaces de realizar un análisis integral del proceso de soldadura. Partiendo de unas características del material base, como son la absortividad, la conductividad, la densidad del material o el calor específico, innumerables investigadores trabajan actualmente en predecir soldaduras láser de diferentes materiales. Para ello, definen las fuentes de calor como distribuciones que pueden aproximarse a figuras geométricas comunes.

Este es el caso de Spina, quien para ello definió la fuente de calor como gaussiana en la superficie del material a tratar y la combinó con una distribución cónica a lo largo del espesor de la pieza. Su modelo, validado con soldaduras realizadas con material AA5083 y láser de CO2, es capaz de crear una aproximación al perfil geométrico de las soldaduras y la deformación sufrida por las piezas unidas [Ref. 8].

![Figura 11. Validación de modelo de Spina [Ref. 8] Figura 11. Validación de modelo de Spina [Ref. 8]](https://img.interempresas.net/fotos/1950239.jpeg)

Igualmente, Kazemi combinó la distribución gaussiana en la superficie con la cónica, obteniendo resultados que demostraban una buena aproximación entre ensayos y modelo [Ref. 9].

![Figura 12. Modelo de Kazemi [Ref. 9] Figura 12. Modelo de Kazemi [Ref. 9]](https://img.interempresas.net/fotos/1950240.jpeg)

Aun así, hoy en día los investigadores siguen en busca del modelo óptimo que permita predecir una soldadura realizada mediante un láser. Es el caso de Lange y Coelho. El primero creó un modelo capaz de definir el baño fundido teniendo en cuenta el efecto Marangoni y las reflexiones de Fresnel. Partiendo de una fuente de calor gaussiana, realizó ensayos mediante un láser de Yb:YAG para validar su modelo, admitiendo que todavía necesitaba perfeccionarse para que fuera más preciso [Ref. 10].

![Figura 13. Mapa de temperatura según modelo de Lange [Ref. 10] Figura 13. Mapa de temperatura según modelo de Lange [Ref. 10]](https://img.interempresas.net/fotos/1950241.jpeg)

En el segundo caso, Coelho investigó sobre las aleaciones aeronáuticas de aluminio AA6013-T4. Aplicando una fuente de calor gaussiana, destacó la variabilidad de los resultados [Ref. 11]. Es llamativo que, siendo una investigación actual, Coelho se apoyara en modelos realizados por Rosenthal en 1946 [Ref. 12].

![Figura 14. Modelo de isotermas de Coelho [Ref. 11] Figura 14. Modelo de isotermas de Coelho [Ref. 11]](https://img.interempresas.net/fotos/1950244.jpeg)

Este último dato es indicativo de que los modelos siguen en constante evolución y los investigadores emplean todavía teorías y bases de hace décadas en busca del modelo perfecto. Todo ello, junto al interés que suscitan en el mundo científico tanto las aleaciones aeronáuticas de base níquel como la soldadura láser, refuerzan la idea de que es un ámbito muy fructífero y con mucho futuro.

Referencias

[1] Revista Laser World Focus 2019.

[2] Lawrence, J. R. (Ed.). (2017). Advances in laser materials processing: technology, research and applications. Woodhead Publishing.

[3] Alexopoulos, N. D., Gialos, A. A., Zeimpekis, V., Velonaki, Z., Kashaev, N., Riekehr, S., & Karanika, A. (2016). Laser beam welded structures for a regional aircraft: weight, cost and carbon footprint savings. Journal of Manufacturing Systems, 39, 38-52.

[4] Airbus. Global Market Forecast 2018-2037.

[5] Boeing. Global Market Forecast 2017-2036.

[6] Zapirain, F., Zubiri, F., Garciandia, F., Tolosa, I., Chueca, S., & Goiria, A. (2011). Development of Laser Welding of Ni based Superalloys for Aeronautic Engine Applications (Experimental Process and Obtained Properties). Physics Procedia, 12, 105-112.

[7] Steen, W. M., & Mazumder, J. (2010). Laser welding. In Laser Material Processing (pp. 199-249). Springer, London.

[8] Spina, R., Tricarico, L., Basile, G., & Sibillano, T. (2007). Thermo-mechanical modeling of laser welding of AA5083 sheets. Journal of Materials Processing Technology, 191(1-3), 215-219.

[9] Kazemi, K., & Goldak, J. A. (2009). Numerical simulation of laser full penetration welding. Computational Materials Science, 44(3), 841-849.

[10] Lange, F., Artinov, A., Bachmann, M., Rethmeier, M., & Hilgenberg, K. (2018). Numerical simulation of the weld pool dynamics during pulsed laser welding using adapted heat source models. Procedia CIRP, 74, 679-682.

[11] Coelho, B. N., Lima, M. S. F. D., Carvalho, S. M. D., & Costa, A. R. D. (2018). A Comparative Study of the Heat Input During Laser Welding of Aeronautical Aluminum Alloy AA6013-T4. Journal of Aerospace Technology and Management, 10.

[12] Rosenthal, D. (1946). The theory of moving sources of heat and its application of metal treatments. Transactions of ASME, 68, 849-866.