Métodos para la caracterización predictiva acoplada de tensiones y deformaciones en procesos de tratamiento superficial mediante ondas de choque generadas por láser

El tratamiento superficial mediante ondas generadas por láser o ‘Laser Shock Peening’ (LSP) se basa en la aplicación de pulsos láser de elevada intensidad (superior a 1 GW/cm2) y con duración en el dominio de los nanosegundos sobre la superficie de la pieza metálica a tratar. Sobre la superficie de la pieza se sitúa una fina capa compuesta de algún medio con cierta inercia y transparente a la radiación del láser con objeto de mejorar el acoplamiento mecánico mediante un efecto de confinamiento. El medio confinante que se emplea es típicamente agua. En ocasiones, la pieza se sumerge enteramente en el medio confinante lográndose el mismo efecto. En ambos casos, el pulso láser atraviesa el medio confinante hasta llegar a la superficie de la pieza. Es entonces cuando la superficie metálica se vaporiza y se ioniza de forma inmediata, pasando de estado sólido a estado de plasma. El plasma generado tiende a expandirse rápidamente, pero su expansión queda limitada gracias a la acción del medio confinante permitiendo que la presión en el plasma se eleve hasta alcanzar los niveles deseados para realizar el tratamiento. De este modo, el plasma alcanza presiones de varios GPa y genera dos ondas de choque: una de ellas se dirige hacia el medio confinante y la otra se dirige hacia la pieza. Esta última produce induce deformación plástica y un campo de tensiones residuales de compresión bajo la superficie. Las tensiones residuales de compresión inducidas dan lugar a una mejora significativa de las propiedades del material afectadas por el inicio y propagación de grietas superficiales. El efecto último del tratamiento LSP es la mejora de la resistencia del material metálico tratado frente a los daños generados por cargas de fatiga, corrosión y desgaste.

El tratamiento mediante ‘Laser Shock Peening’ o LSP es una tecnología de tratamiento superficial de tipo mecánico que compite con tratamientos tradicionales y nuevas tecnologías que han surgido en los últimos años. El tratamiento tradicional por excelencia que compite con el LSP en el ámbito industrial es el ‘Shot Peening’ (SP) que se viene usando desde hace más de seis décadas. El bombardeo de perdigones durante el SP genera deformación plástica superficial y tensiones residuales de compresión en una delgada capa bajo la superficie. Los efectos que tiene el tratamiento SP sobre el material son cualitativamente similares a los que se obtienen mediante la aplicación del LSP; sin embargo, cuantitativamente sí que hay diferencias. En general, la profundidad a la que se llegan a introducir tensiones residuales de compresión bajo la superficie del material, aunque depende de los parámetros de aplicación y del material tratado, es mucho menor después de un tratamiento SP (típicamente alrededor de 0.25 mm) que la profundidad que se obtiene después de un tratamiento LSP (típicamente alrededor de 1 mm). Shepard [1] realizó un estudio comparativo entre LSP y SP aplicados en álabes de turbina de aleación Ti6Al4V, resultando que la profundidad comprimida por LSP estaba comprendida entre 1,27-1,90 mm, mientras que tras SP los valores fueron 0.15-0.20 mm. La misma tendencia aparece cuando se analiza la profundidad que alcanza la zona deformada plásticamente. En el caso del LSP esta profundidad llega a ser de 5 a 10 veces mayor [2]. En cambio, la dureza que se obtiene mediante SP es superior a la producida por LSP [3]. Esto se debe a que en el SP la presión se ejerce durante un tiempo mayor (del orden de s frente a pocos cientos de ns en LSP), lo que permite generar mayor número de dislocaciones. Si se analiza el acabado superficial, la rugosidad obtenida tras el tratamiento SP suele ser considerablemente mayor que tras aplicar LSP [2]. De hecho, el acabado tras SP es demasiado rugoso para determinadas aplicaciones en las que puede resultar perjudicial y debe ser modificado a posteriori a través de operaciones subsidiarias, lo cual afecta al espesor de material tratado a compresión. En cuanto al comportamiento en fatiga, en la bibliografía se encuentran varios estudios comparativos entre SP y LSP para diversas aplicaciones y materiales. En la referencia [Banas90] se hizo una comparación entre SP y LSP aplicados en uniones soldadas de 18 Ni (250), concluyendo que ambos tratamientos incrementan la resistencia a fatiga 2·106 ciclos alrededor de un 20%. En el estudio desarrollado por Peyre et al. [4], la comparación entre SP y LSP se realizó en la aleación Al7075-T7351 concluyendo que el límite de fatiga se incrementó en un 22% tras aplicar LSP, mientras que lo hizo en un 10% tras aplicar SP. Por su parte, Hammersley [5] realizó un estudio sobre álabes de turbina de aleación Ti6Al4V y los resultados revelaron que la resistencia a fatiga tras el LSP fue el doble que tras aplicar SP. En [6] se estableció una comparación en Al2024-T351 concluyéndose que el comportamiento en fatiga era efectivamente mejor tras LSP que tras SP. Por otra parte, existen otros factores más allá de los efectos que tiene cada tratamiento sobre el material y que pueden ser incluso más importantes desde el punto de vista ingenieril para elegir el tratamiento más adecuado. El coste del tratamiento SP es mucho más reducido que el coste del tratamiento LSP, debido fundamentalmente al alto precio que tiene el equipo láser en comparación con el equipamiento de SP. De ahí que el tratamiento LSP sólo se esté utilizando en la actualidad para el tratamiento de componentes de alto valor añadido, en los cuales los beneficios en cuanto a la mejora del material que proporciona el tratamiento LSP frente a los generados por SP compensen la diferencia de coste aún existente entre ambos tratamientos.

El tratamiento LSP no sólo compite para desbancar al SP en el ámbito industrial, sino que también lo hace con otros tratamientos superficiales de tipo mecánico que han empezado a estudiarse y a utilizarse en los últimos años. En este sentido cabe destacar tres tipos de tratamientos: el ‘Low Plasticity Burnishing’, el ‘Waterjet Peening’ y el ‘Ultrasonic Nano-crystal Surface Modification’. El ‘Low Plasticity Burnishing’ (LPB) es un tipo de tratamiento superficial desarrollado recientemente y que fue patentado por Lambda Technologies. Desde entonces, el LPB se ha utilizado en un amplio abanico de aplicaciones (turbinas, pistones, estructuras aeronáuticas, contenedores de residuos nucleares, implantes biomédicos y uniones soldadas) y materiales (titanio, hierro, níquel y aceros) para producir tensiones residuales de compresión y así mitigar el daño por fatiga, corrosión y desgaste. El tratamiento ha sido empleado con éxito por compañías como Delta TechOps, PAS Technologies y NAVAIR. El LPB consiste en un laminado con parámetros específicos, mediante una herramienta que puede ser una bola o rodillo, de la superficie del material a tratar. Dependiendo de los parámetros de aplicación, el tratamiento modifica el comportamiento mecánico del material por trabajo en frío, como el SP. Es un proceso de bajo coste comparado con el LSP, su equipamiento es relativamente sencillo y proporciona un mejor acabado superficial que el SP, como ocurre con la tecnología LSP. La herramienta puede acoplarse a un CNC convencional o a un robot, dependiendo de la aplicación. El acabado superficial depende del acabado de la herramienta utilizada. Al igual que el SP, la herramienta produce deformación plástica y tensiones residuales de compresión cuando entra en contacto con la superficie del material. En el estudio desarrollado por Golden y Shepard [7], se hace una comparación entre los perfiles de tensiones residuales en profundidad obtenidos tras aplicar LSP y aplicar LPB, llegándose a la conclusión de que, al igual que ocurría con el SP, el LPB genera una zona comprimida que llega a menos profundidad que el LSP. Además, una gran desventaja que tiene el LPB frente al LSP es que aún no se ha podido aplicar con éxito sobre superficies curvadas y geometrías complejas. En cambio, el tratamiento LSP, dada su naturaleza flexible, permite tratar distintas geometrías y tamaños. Se puede aplicar en regiones críticas de difícil acceso, con geometría compleja y sin necesidad de máscaras. Esto permite realizar el tratamiento de agujeros, entallas, chaflanes, estrías, soldaduras, etc. El ‘Waterjet Peening’ o ‘Water Peening’ (WP) es un tratamiento que consiste en aplicar un chorro de agua a alta presión sobre la superficie del material a tratar, estando este previamente sumergido. La tecnología de aplicación de agua a alta presión ya ha sido utilizada para múltiples procesos como limpieza de superficies, procesos de corte y eliminación de recubrimientos. Sin embargo, la aplicación de un chorro de agua a alta presión para la generación de tensiones residuales de compresión es un proceso relativamente reciente comparado con el SP y el LSP. El WP es parecido al SP, salvo en que la presión aplicada al material no proviene del impacto de perdigones sólidos, sino que se basa en el fenómeno de la cavitación. Cuando la superficie del material está sumergida y sobre la misma se aplica el chorro a alta presión, se forman cavitaciones. Las cavitaciones en el chorro colapsan casi de forma inmediata y se genera un pulso de presión que genera deformación plástica y las tensiones residuales de compresión con mejor acabado superficial que el SP. Esta tecnología ya está siendo utilizada por la división de la compañía Mitsubishi, MNES (Mitsubishi Nuclear Energy Systems), y ha sido empleada con éxito para el tratamiento de componentes de reactores nucleares.

En [8] se incluye un estudio comparativo entre LSP y WP sobre aleación Inconel 718 mostrando que la zona comprimida con LSP era el doble de profunda que la obtenida tras WP (0.6 mm frente a 0,3 mm, respectivamente). A pesar de que el proceso ha sido utilizado con éxito en reactores nucleares en Japón, la modelización matemática del proceso es muy compleja, como queda reflejado en el artículo escrito por Kunaporn et al. [9] y requiere ser investigado con mayor profundidad en el futuro. Otra tecnología en auge es el ‘Ultrasonic Nano-crystal Surface Modification’ (UNSM). El UNSM es similar al SP y al LPB en el sentido de que hay un sólido en contacto con la superficie del material a tratar. El UNSM fue patentado y comercializado por DesignMecha a principios de la pasada década. El principio físico del UNSM es explicado a continuación: una pequeña esfera de carburo de tungsteno se fija a un sistema ultrasónico y comprime la superficie del material a una frecuencia de repetición superior a 2·104 impactos/s, aplicando de 103 a 104 impactos/mm2. Estos impactos, que pueden ser descritos como micro-trabajo en frío, inducen una deformación plástica severa sobre la superficie del material y la formación, por consiguiente, de una estructura nano-cristalina superficial (tamaño de grano de 50-200 nm). La modificación nano-estructural aumenta la dureza y la ductilidad de la superficie. El UNSM también genera tensiones residuales de compresión. En el artículo de Gill [8] también se incluye un estudio comparativo entre LSP y UNSM sobre aleación Inconel 718 mostrando que la zona comprimida con LSP era de 2-3 veces más profunda que tras aplicar UNSM (0,2-0,3 mm frente a 0,6 mm). Sin embargo, el máximo de compresión superficial tras UNSM se situó en torno a los 1.400 MPa, mientras que tras LSP el máximo lo hizo en torno a los 1.000 MPa.

La tecnología LSP es una tecnología emergente para la mejora de propiedades superficiales de materiales metálicos de interés estratégico. Entre los principales elementos mecánicos para los cuales el LSP aporta ventajas tecnológicas con relación a los procedimientos convencionalmente utilizados se encuentran los componentes de alto valor añadido. Mejorar las prestaciones de elementos ya existentes, mejorar las propiedades de aleaciones ligeras o los tratamientos correctores en equipos en funcionamiento, suponen grandes beneficios económicos. Al hablar de aplicaciones industriales del tratamiento LSP, hay que hacerlo refiriéndose en primer lugar al sector aeronáutico, ya que ha sido el sector que ha liderado la investigación. En gran parte porque el tratamiento LSP aumenta la resistencia al fallo por fatiga generado por el impacto de objetos extraños a alta velocidad conocido como FOD (Foreign Object damage) en los álabes de turbopropulsores, pudiendo llegar a incrementar tanto el tiempo de iniciación de grieta como la vida en fatiga hasta un orden de magnitud. Ejemplos de piezas tratadas mediante LSP y que ya han sido utilizadas con éxito en la industria aeronáutica son los álabes de los motores turbofán (tratados por Metal Improvement Company (MIC) y LSP Technologies) desarrollados por las compañías General Electric (GE) y Pratt&Whitney para aviones militares, entre los que se encuentran: el turbofán F101-102 de GE para el bombardero B-1B, los turbofanes F110-129, F110-100 y F110-132 de GE para el caza F-16, el turbofán F119 de Pratt&Whitnet para el caza F-22, el turbofán F118-100 de GE para el bombardero B-2 y el turbofán de GE para el F/A-18E/F Hornet. También se ha utilizado el tratamiento LSP en álabes de motores turbofán de aviones comerciales, siendo ejemplos el turbofán CFM 56 desarrollado por CFM International para el Airbus 320 y el Boeing 737 y los turbofán producidos por Rolls-Royce de las series Trent y BR700, entre los que se encuentran el Trent 500 para el Airbus 340 (ver figura 1(a)), el Trent 800 para el Boeing 777, el Trent 1000 para el Boeing 787, el BR710 para los Gulfstream 500/550 (ver figura 1(b)) y el BR725 para el Gulfstream 650.

![Figura 1: (a) BR710 para el Gulfstream 550; (b) Álabes del Trent 500 para el Airbus 340. Fuente: [Dane10] Figura 1: (a) BR710 para el Gulfstream 550; (b) Álabes del Trent 500 para el Airbus 340. Fuente: [Dane10]](https://img.interempresas.net/fotos/1150085.jpeg)

El proceso LSP en la industria aeronáutica no sólo se ha utilizado con éxito en los motores turbofán, sino que también se ha empleado para el conformado del fuselaje de las alas de los Boeing 787-8 y para el tratamiento del gancho de apontaje del caza F-35 y del avión de entrenamiento T-45 para mejorar su vida en fatiga [11]. También están recogidos en la bibliografía diversos estudios del tratamiento LSP en palas direccionales de titanio, alojamientos de remaches y grietas generadas por fatiga. Además, en los últimos años también se han emprendido proyectos de investigación sobre la aplicación del tratamiento LSP para retardar el fallo ocasionado por fatiga en el fuselaje de los aviones y reparar marcas superficiales. Las chapas delgadas de aleación aluminio son de gran interés para el sector aeronáutico, ya que partir de ellas se fabrica el fuselaje de los aviones, con el objetivo de obtener un balance óptimo entre la resistencia y el peso de la estructura. Cuando el fuselaje se encuentra sometido a tensiones en su modo normal de operación, particularmente en aviones presurizados donde se generan ciclos de expansión y contracción del material, pueden aparecer daños por fatiga en puntos concentradores de tensiones, es decir, en las cercanías de grietas o imperfecciones superficiales, acortando de manera significativa la vida útil del material y pudiendo derivar en último término en fallo catastrófico. Esta es la razón fundamental de que se estén continuamente investigando y desarrollando nuevos métodos de prevención, inspección y mitigación de grietas superficiales para la industria aeronáutica. Es en este último punto donde se centra la presente tesis [12] y cuyos resultados se han publicado recientemente en [13], [14] y [15]. Estos se describen a continuación. Se ha desarrollado un modelo numérico físicamente exhaustivo para simular casos realistas de aplicación de la técnica LSP que permite estudiar sistemáticamente el proceso partiendo de la interacción láser-plasma y modelando el comportamiento elasto-plástico del blanco metálico. En este sentido, cabe destacar la importancia de la interconexión entre los diferentes códigos y la capacidad para resolver problemas tridimensionales con geometría real, solapamiento de pulsos y condiciones de contorno reales. El modelo se ha validado comparando sus resultados con medidas experimentales (deformaciones y tensiones residuales) logrando una gran correlación entre los mismos. El modelo numérico ha permitido realizar un estudio de las tensiones residuales y las deformaciones generadas al tratar mediante LSP chapas metálicas de aluminio Al2024-T351 con 2 mm espesor (con objeto de emular el fuselaje). Además, se ha realizado un estudio paramétrico para analizar la influencia de distintas variables sobre la distribución de las tensiones residuales obtenidas aplicando densidades de solapamiento de pulsos que no generen elevadas distorsiones dimensionales en casos prácticos de interés industrial. A partir del conocimiento desarrollado mediante el estudio de los casos representativos analizados, se ha podido obtener una serie de conclusiones que se describen a continuación:

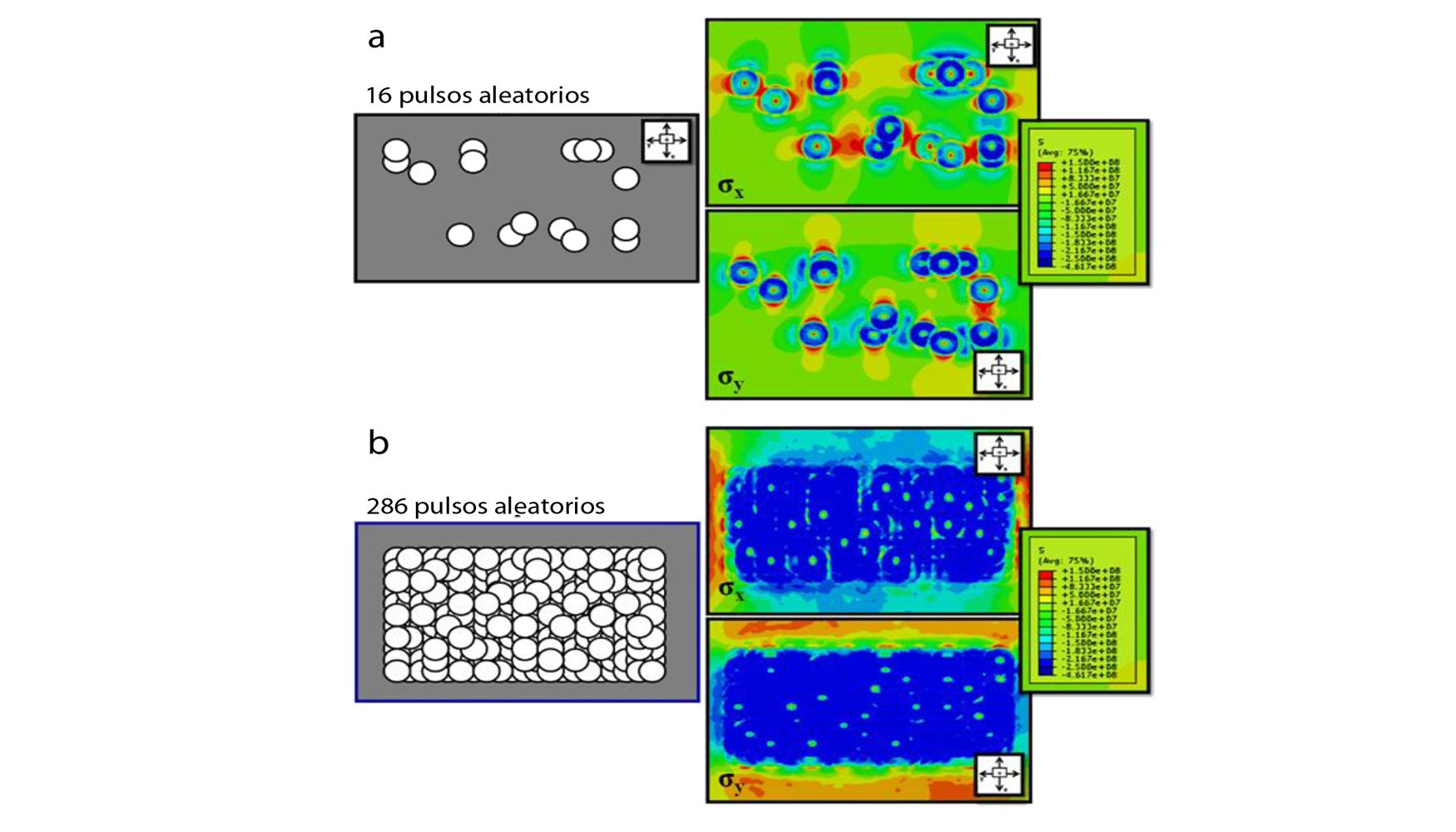

i) El mecanismo de generación de tensiones residuales dentro de la zona tratada y el consecuente aumento de la vida en fatiga están estrechamente relacionados con la secuencia de aplicación de los pulsos láser [12] y con la densidad superficial de energía aplicada [14]. Las tensiones residuales de compresión en la zona tratada son mayores en la dirección de avance del tratamiento que en la dirección perpendicular dando lugar a la anisotropía de las tensiones residuales que hasta el desarrollo del modelo numérico no había podido ser explicada [13]. La compresión y el control de estos efecto abren un gran abanico de posibilidades a la hora de implementar y optimizar el tratamiento LSP También se ha propuesto la irradiación aleatoria como método para reducir dicha anisotropía (ver figura 2).

Además, con el modelo ha sido posible calcular el tensor de tensiones residuales no sólo en los ejes cartesianos, sino también en los ejes principales, mostrando cómo cambian los autovectores asociados a las tensiones principales al profundizar en la pieza.

ii) Al tratar los bordes de las piezas mediante LSP se producen efectos anómalos sobre las tensiones residuales que acaban teniendo una gran influencia en la vida en fatiga del componente tratado [12]. No obstante, el conocimiento de estos efectos anómalos es crítico para la optimización de los parámetros de aplicación del tratamiento. En este sentido, se consiguió pasar de un aumento de la vida en fatiga del 63% con la secuencia de barrido convencional a un aumento del 243% con la secuencia optimizada para alejar las tensiones de tracción de los bordes en probetas tipo ‘dog-bone’ (ver figura 3).

![Figura 3: Comparativa de la vida en fatiga de los especímenes tratados con LSP aplicando diferentes secuencias de pulsos [12]... Figura 3: Comparativa de la vida en fatiga de los especímenes tratados con LSP aplicando diferentes secuencias de pulsos [12]...](https://img.interempresas.net/fotos/1150088.jpeg)

iii) El efecto combinado de la intensidad láser y su distribución espacial junto con la intensidad de solapamiento de los pulsos, se ha revelado como aspecto clave para la optimización de la distribución de las tensiones residuales generadas en la pieza [14]. Se ha constatado que aumentar el tamaño del spot láser de 1,5 a 2,5 mm, el aumento en la vida en fatiga de los especímenes tratados pasó de 42 a un 72%, respectivamente.

iv) La variación sistemática combinada de los parámetros característicos de aplicación de pulsos láser permite modificar, asimismo de forma unívoca la distribución tridimensional de tensiones residuales en el material, aspecto de interés primordial en la aplicación de la técnica a estructuras delgadas en función de la necesidad de compatibilización con una deformación aceptable.

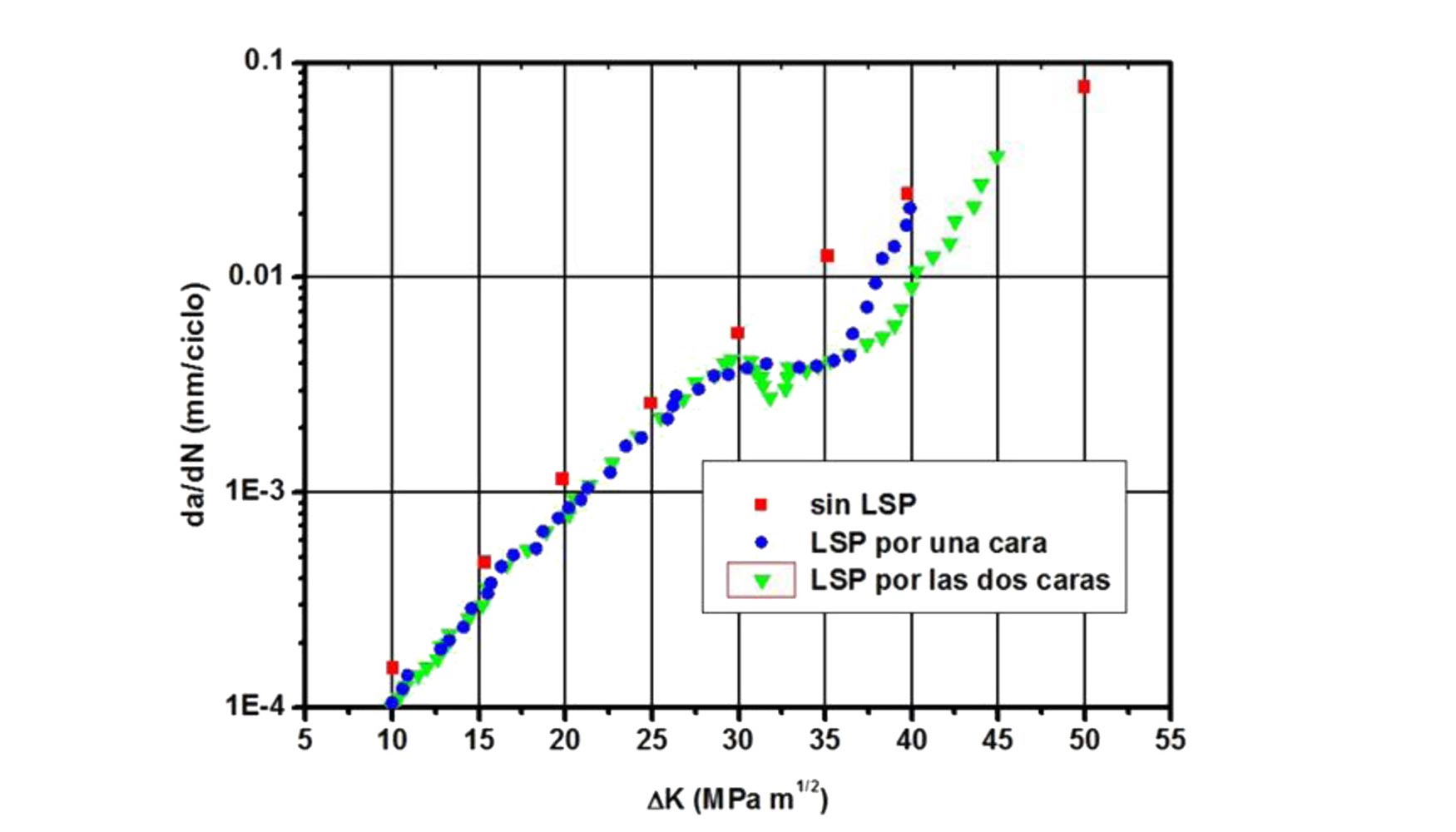

Cabe destacar el análisis de los tratamientos LSP a doble cara (ver figura 4) que se han revelado como una alternativa fiable a la hora de introducir tensiones residuales ‘through-thickness’ en paneles de fuselaje con valores medios que se acercan a los 200 MPa. Así, el modelo resulta una herramienta valiosa para el diseño y la optimización de campos de tensiones residuales según las especificaciones concretas de cada pieza para alargar la vida en fatiga de los materiales tratados ralentizando el crecimiento de grieta (ver figura 5).

En conjunto y teniendo en cuenta el carácter validado experimentalmente de los avances y conclusiones relacionadas, se puede afirmar que el trabajo desarrollado representa un paso adelante y significativo en la vía hacia la obtención de herramientas de diseño fiables para la aplicación de la tecnología LSP al tratamiento de paneles de fuselaje para la industria aeronáutica.

Referencias

[1] Shepard, M.J., Laser shock processing induced residual compression: impact on predicted crack growth threshold performance, Journal of Materials Engineering and Performance, Vol. 14 No. 4, pp. 495-502, 2005.

[2] Ivetic, G., Finite element analysis and comparison of laser shock peening and shot peening processes, International Journal of Structural Integrity, Volume 2 Issue 2 (2011) 135- 44.

[3] Fabbro, R., Peyre, P., Berthe, L., Sollier, A., Bartnicki, E., Physics and applications of laser shock processing of materials, Proceedings of the SPIE, vol. 3888, p. 155-64, 2000.

[4] Peyre, P., Fabbro, R., Merrien, P., Lieurade, H.P., Laser shock processing of aluminium alloys, application to high cycle fatigue behaviour, Materials Science & Engineering A, vol. A210, p. 102-13, 1996.

[5] Hammersley, G., Hackel, L.A., Harris, F., Surface prestressing to improve fatigue strength of components by laser shock peening, Optics and Lasers in Engineering, vol. 34, p. 327-337, 2000.

[6] Rodopoulos, C.A., Romero, J.S., Curtis, S.A., de los Rios, E.R., Peyre, P., Effect of controlled shot peening and laser shock peening on the fatigue performance of 2024-T351 aluminum alloy, Journal of Materials Engineering and Performance, Vol. 12 No. 4, pp. 414-19, 2003.

[7] Golden P.J., Shepard, Life prediction on fretting fatigue with advanced surface treatments, Technical Report AFRL-ML-WP-TP-2006-500, U.S. Wright-Patterson AFB, OH 45433-7750, 2006.

[8] Gill A., Comparison of Mechanisms of Advanced Mechanical Surface Treatments in Nickel-Based Superalloy, 4th International Conference on Laser Peening and Related Phenomena, Madrid, España, 2013.

[9] Kunaporn, S., Ramulu, R., Hashish, M., ‘Mathematical Modeling of Ultra-High-Pressure Waterjet Peening’, Journal of Engineering Materials and Technology, Vol. 127, 2005, pp. 186–191.

[10] Dane C.B., Metal Improvement Corp. (EEUU), Recent Progress in Laser Technology for Industrial Laser Peening, 4th International Conference on Laser Peening and Related Phenomena, Madrid, España, 2013.

[11] Clauer, A.H., Laser Shock Processing, Past, Present and Future. 4th International Conference on Laser Peening and Related Phenomena, Madrid, España, 2013.

[12] Correa C., Desarrollo de métodos para la caracterización predictiva acoplada de tensiones residuales y deformaciones en procesos de tratamiento superficial mediante ondas de choque generadas por láser, Tesis doctoral, Universidad Politécnica de Madrid, 2014.

[13] Correa, C., Ruiz de Lara, L., Díaz, M., Porro, J.A., García-Beltrán, A., Ocaña., J.L, 2015. Influence of pulse sequence and edge material effect on fatigue life of Al2024-T351 specimens treated by laser shock processing, Int. J. Fatigue, 70, 196-204.

[14] Correa C., Peral D., Porro J.A., Díaz M., Ruiz de Lara L., García-Beltrán A., Ocaña J.L., Random-type scanning patterns in laser shock peening without absorbing coating in 2024-T351 Al alloy: A solution to reduce residual stress anisotropy, Optics & Laser Technology, 73, pp. 179-187.

[15] Ocaña J.L., Correa C., García-Beltrán A., Porro J.A., Díaz M., Ruiz-de-Lara L., Peral D., Laser Shock Processing of thin Al2024-T351 plates for induction of through-thickness compressive residual stresses fields, Journal of Materials Processing Technology, 223, pp. 8-15.