Mecanizado de piezas pequeñas bajo el microscopio

14 de marzo de 2012

Los consumidores exigen productos pequeños; especialmente cuando se trata de dispositivos electrónicos (teléfonos móviles, ordenadores portátiles, reproductores de MP3 y consolas de videojuegos), lo importante es hacerlos ‘compactos’. La reducción del tamaño de los dispositivos electrónicos tiene un efecto dominó en los componentes mecánicos asociados. En dispositivos como estos, es posible encontrar una gran variedad de piezas metálicas diminutas o componentes con microcaracterísticas que es necesario mecanizar. Asimismo, disponen de un gran número de piezas de plástico, y cada una de ellas requiere un molde de metal para su producción. Mientras que anteriormente ésta era un área en la que se obtenían los mejores resultados con el proceso lento de Electric Discharge Machining (EDM), en la actualidad, el mercado está experimentando un notable cambio hacia el fresado gracias a los avances de la tecnología de herramientas de corte, que continúa desarrollándose para satisfacer dichas exigencias.

Y no es sólo el sector de productos electrónicos de consumo el que impulsa esta tendencia hacia las piezas micromecanizadas. Otros ejemplos son los equipos médicos (herramientas de microcirugía, implantes, características de los marcapasos, cámaras de mezclas de fluidos, tornillos para huesos, unidades capilares), componentes para automóviles (inyectores de combustible, transmisiones, bombas), piezas aeroespaciales (agujeros de refrigeración en componentes de motores, piezas de transductores de presión, piezas giroscópicas), así como una multitud de piezas para implantes dentales y para relojes de muñeca. Al final, lo que todo esto significa es que existen auténticas oportunidades en el mundo actual del micromecanizado para talleres de mecanizado equipados con la tecnología de fabricación adecuada.

Gracias por las pequeñas maravillas

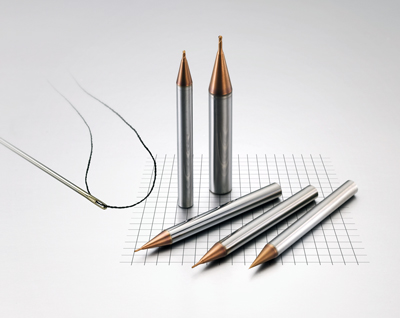

Teniendo esto en cuenta, realizar el fresado de perfiles necesario para estos microcomponentes supone una enorme exigencia en las herramientas de corte, y esto se ve intensificado si se utilizan materiales duros. Para ayudar a superar estas dificultades, Sandvik Coromant ha introducido una nueva serie de pequeñas fresas de punta esférica a su gama CoroMill Plura. Adecuadas para aplicaciones de perfilado en aceros entre medio-duros y duros (35-72 HRc), estas fresas de pequeño diámetro (hasta 0,1 milímetros) se pueden utilizar en casi todas las aplicaciones de micromecanizado donde una alta precisión es vital, como moldes, forjado y fundido de matrices, componentes electrónicos e implantes dentales médicos, por nombrar sólo algunos. Se pueden conseguir tolerancias de +0,001/-0,005 milímetros.

Además de ofrecer altos niveles de precisión a lo largo de toda el área de aplicación ISO H, el diseño especial hace que los usuarios sean capaces de mantener la forma del perfil intacta durante periodos más largos en el corte. Además, un cuello largo permite un mayor alcance para características difíciles de conseguir, como, por ejemplo, en el fresado de cavidades.

El éxito de las nuevas fresas de punta esférica pequeñas se basa en la GC1700, una calidad de metal duro de grano fino que es capaz de conciliar rigidez con la incidencia de la viruta, el principal reto de diseño de este tipo de herramienta (es esencial minimizar la transferencia de calor de las virutas a la herramienta de corte). Y lo que es más, la herramienta también dispone de un recubrimiento de PVD multicapa que ofrece un alto nivel de dureza y una gran resistencia al desgaste. El filo está especialmente preparado para ofrecer un mejor comportamiento generando una carga de virutas que se mantiene constante, mientras que el diseño de la geometría previene que se deteriore el radio debido a un desgaste irregular. Finalmente, un ángulo de hélice de 30º ayuda a reducir las fuerzas de corte y la vibración.

La forma del futuro

En diversas pruebas, una fresa CoroMill Plura de 1 milímetros de diámetro mantuvo su forma de perfil tras una longitud de corte de 120 metros, lo que no pudo conseguir una fresa equivalente de la competencia, que mostró una desviación considerable. Los datos de corte utilizados incluían una velocidad de corte de 38 m/min, avance de 0,032 milímetros/rev, 0,05 milímetros de profundidad de corte radial y una profundidad de corte axial de 0,14 milímetros. Para muchos fabricantes que realizan operaciones de micromecanizado, la prioridad fundamental es, más que la duración del ciclo, conseguir un proceso en el que se mecanice con precisión y fiabilidad la característica en cuestión, sin errores ni fallos.

Las herramientas de alto rendimiento son vitales para los fabricantes que procesan microcomponentes o piezas con microcaracterísticas. Trabajando a una escala de alrededor de 0,1 milímetros (el grosor del cabello humano), la menor variación en el proceso de fabricación causada por las características de la herramienta de corte o el material, variaciones térmicas de la máquina, vibración o cualquier otro cambio mínimo tendrá un efecto directo en la capacidad para generar características de este tipo durante la producción. Es aquí donde los ingenieros de aplicación de Sandvik Coromant pueden ayudar a los clientes a seleccionar las herramientas de corte apropiadas y a aplicar los parámetros correctos para satisfacer los requisitos individuales y las condiciones de mecanizado particulares.

La nueva gama de fresas CoroMill Plura ofrece diámetros de fresa de entre 0,1 y 2,5 milímetros que se pueden utilizar con acoplamientos de mango cilíndrico. Los cuellos están disponibles en longitudes de 0,15 a 20 milímetros.