Qué hacer con esas vibraciones que entorpecen el rendimiento

27 de junio de 2011

El concepto de herramientas con sistemas antivibratorio...

...para contrarrestar la tendencia a la vibración de herramientas con largos voladizos fue investigado por primera vez en los años 60 en Noruega y se introdujo en las operaciones de mecanizado en colaboración con Sandvik Coromant. La primera área de aplicación fue en barras para mandrinar, donde el alcance de la herramienta en agujeros pequeños es a menudo bastante extremo. Desde entonces, las innovaciones han evolucionado hasta lo que se conoce desde hace tiempo como Silent Tools. En la actualidad estos productos se ven cada vez con más frecuencia no solo como un modo de solucionar problemas, sino como un sistema para permitir que se apliquen datos de corte sin restricciones en el mandrinado, así como en el fresado, el torneado y el ranurado con un acceso limitado de la herramienta.

A lo largo de los años, muchas operaciones que eran ‘imposibles’ se han podido realizar con éxito gracias a herramientas con sistemas anitvibratorios, con voladizos de herramienta de hasta catorce veces el diámetro de la herramienta en el mandrinado. Los desarrollos más recientes en el ámbito de Silent Tools han llevado a poder realizar cortes más agresivos para hacer que las operaciones sean más eficientes, no simplemente ‘posibles’. Las máquinas multitarea son un excelente ejemplo de cómo las herramientas con sistemas antivibratorios pueden tener un importante papel. Como parte de una configuración, tanto las herramientas estacionarias como las rotativas necesitan a menudo un largo alcance para que el mecanizado se realice a un nivel competitivo y el resultado tenga siempre una alta calidad. Los voladizos de más de cuatro veces el diámetro de la herramienta ahora son un requisito común.

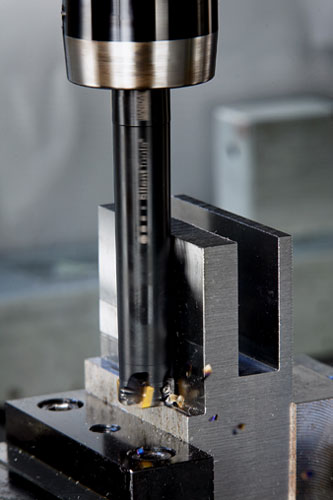

El fresado...

... siempre ha tenido y todavía tiene tendencia a la vibración y esto es debido a varias causas: la naturaleza discontinua de la operación, diferente entrada y salida del corte, características o piezas de trabajo inestables y los casos en que es necesario un largo alcance de la herramienta. Existe un número básico de modos para contrarrestar esta tendencia, como una correcta aplicación de la fresa adecuada, con plaquitas, trayectoria de la herramienta, posición de la plaquita y sujeción de la herramienta adecuadas. Pero conforme aumenta el voladizo de la herramienta en operaciones de fresado, se introduce un parámetro especialmente exigente que, a su vez, necesita medidas adicionales para que la operación se lleve a cabo a una velocidad aceptable.

Para solucionar las diferentes operaciones de fresado que requieren un largo alcance, han estado disponibles tipos de adaptadores de uso más general como un modo de solucionar el problema. Los sistemas antivibratorios también se ha integrado como parte de mangos más largos en fresas de filo largo, que proporcionan mayor velocidad de arranque de viruta cuando se utilizan herramientas delgadas.

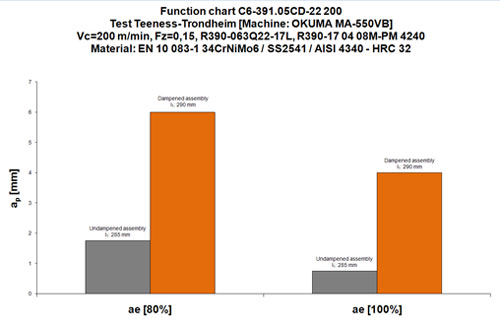

Para operaciones de fresado en centros de mecanizado de cuatro o cinco ejes, existe también la necesidad de un alcance de herramienta mayor. De forma paralela, en la actualidad no resulta aceptable que la productividad se vea limitada por los efectos de la vibración. En particular, en las operaciones de mecanizado se han tenido que mantener bajos la profundidad de corte axial y el avance, lo que afecta de forma directa a la productividad. Lógicamente, esto ha generado nuevos desarrollos en el área de herramientas con sistemas antivibratorios, con el resultado de una nueva generación de adaptadores para fresas como parte del programa estándar de Silent Tools.

Esta nueva gama...

... utiliza dos longitudes de adaptadores con sistemas antivibratorios dedicados al fresado, para voladizos de cuatro o cinco veces el diámetro del adaptador o de seis o siete veces el diámetro. Un alcance más allá de esta gama se puede conseguir con adaptadores de sistemas antivibratorios especialmente diseñados. (El voladizo de la herramienta en este contexto es la distancia medida desde la brida del soporte de la herramienta en el extremo del husillo hasta el filo de corte).

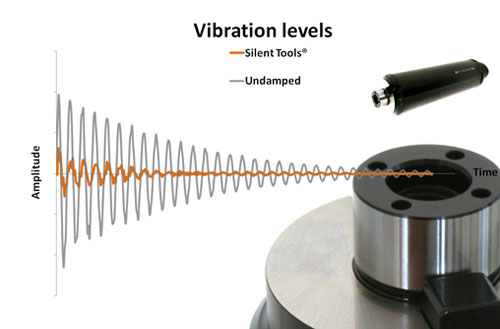

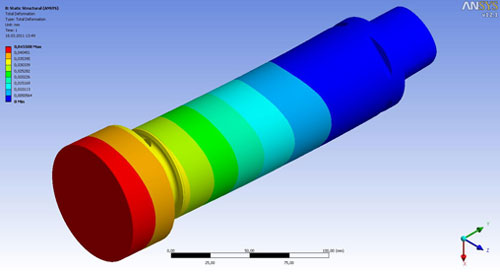

El desarrollo en el área de las herramientas con sistemas antivibratorios ha llegado a una nueva era de alta tecnología con un nivel de conocimientos, medios y experiencia mucho mayor sobre cómo diseñar y aplicar la tecnología antivibraciones. Se han desarrollado más parámetros para obtener niveles mejores y más precisos de minimizar la tendencia a la vibración. Esto ha significado conseguir un grado mucho más preciso de identificar las vibraciones que son habituales en diferentes áreas y también de cómo estas deben amortiguarse.

La flexión y las fuerzas de corte...

... afectan de manera adversa a las herramientas de corte, especialmente cuando deben extenderse desde el punto de sujeción. Las vibraciones no se pueden eliminar por completo en el mecanizado, pero en la actualidad se pueden moderar hasta niveles en los que no suponen amenazas, ni siquiera tienen consecuencias, en el proceso o en los resultados. Este desarrollo del producto ha sido posible al utilizar métodos de simulación, equipamiento y metrología avanzados. En el origen de estos desarrollos, además de la experiencia práctica en la amortiguación de vibraciones, hay un profundo conocimiento y entendimiento de las dinámicas estructurales para contrarrestar la naturaleza y el efecto de las fuerzas que actúan sobre la herramienta.

Este enfoque mucho más cercano a la tecnología punta ha tenido como resultado una auténtica mejora de la función antivibratoria en sí. También ha proporcionado la posibilidad de establecer de un modo mucho más preciso la función de sistemas antivibratorios para voladizos de herramienta específicos. El resultado son los dos nuevos adaptadores estándar que permiten el alcance de herramienta que se requiere generalmente en el fresado, sin las restricciones habituales en el rendimiento. Cada uno de los adaptadores está optimizado para contrarrestar la amplitud de la vibración que generalmente aparece en el rango de voladizo de herramienta que representan.

Sin embargo siempre es importante mencionar que, cuando se trabaja para comprender los problemas derivados de un exceso de vibraciones durante el mecanizado, es necesario evaluar la cadena completa de factores, desde el filo de corte hasta la máquina. Esto es una condición previa para llegar a conseguir unas operaciones optimizadas. La estabilidad se puede incrementar de forma considerable asegurando la rigidez a lo largo de la cadena y, a continuación, suplementando esto con una mayor amortiguación de cualquier tendencia a la vibración con el uso de Silent Tools.

Estos adaptadores cubren las áreas más comunes de alcance de herramienta más largo en el mecanizado, lo que ofrece nuevas posibilidades para una productividad considerablemente mayor. También han aumentado las posibilidades de mecanizado de cavidades y otras características de componentes cuando se utilizan fresas CoroMill de gran diámetro. El aumento de la productividad conseguido por los nuevos adaptadores proporciona una reducción del tiempo de amortización de la inversión en portaherramientas. Estos adaptadores, que no deben utilizarse con extensiones adicionales, proporcionan directamente una oportunidad de aumentar la profundidad de cortes axiales así como la velocidad de avance, con lo que se consiguen tiempos de mecanizado menores.

Lo primero es saber lo fundamental

Obviamente, el paso de elegir la aplicación adecuada de corte debe ser el primer procedimiento esencial para minimizar la resolución de problemas y para avanzar hacia el paso de impulsar la productividad. Las consideraciones de configuración siempre son esenciales para minimizar los efectos de las fuerzas de corte y de la flexión:

- Una fresa de 90 grados es a menudo la más adecuada en muchas de las operaciones de fresado de largo alcance, pero genera principalmente fuerzas radiales y de flexión. Una fresa de 10 grados genera principalmente fuerzas axiales, dirigidas hacia el husillo, mientras que una fresa de 45 grados resulta ser una herramienta de fresado frontal útil para muchas de las operaciones, ya que genera fuerzas equilibradas.

- El mecanizado discontinuo es una fuente de tendencias de vibración que debe ser contrarrestada con medidas como la posición de la fresa, geometría de la plaquita, calidad y paso adecuados y la inclusión de un paso diferencial de plaquita.

- Para fresado lateral con una velocidad de avance óptima, debe establecerse el mejor empañe radial de la fresa, generalmente alrededor del 70%.

En lo referente a portaherramientas, es imprescindible utilizar el portaherramientas más sólido y más estable. Por ejemplo, utilizar el acoplamiento Coromant Capto estándar ISO significa no tener que hacer concesiones a este respecto. Nunca se recalcará lo suficiente la importancia de una sujeción con apoyos amplios para contrarrestar las fuerzas. Como medida de optimización ambiciosa, se debe considerar algún grado de investigación en la máquina para tener una estabilidad adicional. A fin de cuentas, incluso máquinas del mismo tipo y del mismo fabricante son individuales y tienen sus propias frecuencias. El nuevo sistema de adaptadores Silent Tools tiene la posibilidad de suministro interno de refrigerante, lo que en algunas operaciones y materiales específicos lleva a una mayor vida de la herramienta y a minimizar la tendencia a la vibración.

Silent Tools...

... es una línea de productos de Sandvik Coromant. El centro para desarrollar y diseñar herramientas y técnicas de aplicación con sistema antivibratorio tiene su base en Trondheim, Noruega, en el mismo lugar en el que se inventó el concepto. Una colaboración estrecha y de larga duración entre Sandvik Coromant y lo que anteriormente era la empresa Teeness ha tenido un efecto pionero en el desarrollo y aplicación de este concepto durante cuatro décadas. Numerosas operaciones de mecanizado “imposibles” se han hecho posibles y han mejorado varios resultados de mecanizado, con lo que ha aumentado el rendimiento.

Silent Tools se ha convertido en un concepto ampliamente aceptado para solucionar problemas en mecanizado interior y en aquellas situaciones en las que es necesario un alcance de herramienta mayor. La nueva tecnología ahora va mucho más allá de la resolución de problemas, en la dirección de conseguir verdaderas mejoras en la productividad y de mantener resultados en operaciones de fresado con un alto nivel de seguridad en el mecanizado.