Propuesta de un método original para la evaluación de la calidad de la soldadura por puntos

El sector de fabricación vasco establece el desarrollo de productos y procesos de alto valor añadido como su seña de competitividad, es por ello que el aseguramiento de la calidad de los componentes fabricados es un aspecto clave a cubrir.

De los variados procesos de fabricación que se aplican en sectores tan influyentes cómo el sector de automoción y el aeronáutico, merecen una mención especial los procesos de unión de componentes por su criticidad en piezas que han de tener una alta responsabilidad en su vida útil, más aún en el sector aeronáutico.

Un ejemplo ilustrativo se encuentra en el TBH (Tail Bearing Housing), componente formado por muchos elementos fabricados de forma independiente y que son soldados mediante TIG en su etapa final, llegando a tener más de 60 metros de soldadura. Estas uniones han de ser inspeccionadas al 100%, formándose cuellos de botella importantes en la etapa de inspección. Por otro lado, en el sector de automoción por lo general, la carrocería de un automóvil contiene más de 5000 puntos de soldadura para la unión de chapas de diferentes espesores [1].

Es aquí donde las tecnologías de inspección no destructivas tienen un papel fundamental para la evaluación de dichas uniones. Éstas se caracterizan por ser técnicas no invasivas utilizadas para la determinación de la integridad de las uniones realizadas, permitiendo alguna de ellas el dimensionamiento de los defectos encontrados y su localización en todo el volumen. Las técnicas de inspección empleadas en estos sectores tradicionalmente han sido además de la inspección visual, los líquidos penetrantes, partículas magnéticas, corrientes de Eddy, rayos X y ultrasonidos.

Pero la utilización de nuevos materiales, así como el desarrollo de nuevas tecnologías, han posibilitado la creación de un espacio propicio para buscar nuevas soluciones que podrán incrementar la productividad de los procesos de inspección utilizados y que aportarán información cuantitativa de los defectos y su localización. En esta línea hay autores que apuestan por la implantación de tecnologías de inspección como ‘phased array’, TOFD, corrientes de Eddy basado en multi-elementos o la tomografía computarizada por rayos X [2].

En los últimos años se están realizando muchos esfuerzos en el desarrollo de sistemas basados en datos y multi-sensores de monitorización del proceso [3–5]. Esto permitirá conocer el estado de las uniones in situ permitiendo tener un control de calidad de las mismas totalmente online.

El proyecto Inspecta

En esta línea, el proyecto Inspecta trata sobre las inspecciones no destructivas de uniones críticas y de sus defectos mediante métodos robustos y automatizables. El objetivo principal del mismo es la investigación, generación de conocimiento y el desarrollo de modelos numéricos y tecnologías para la inspección no destructiva de uniones complejas aplicadas en sectores estratégicos como el aeronáutico y el de la automoción. Se proponen también tecnologías de inspección aún no homologadas en sectores como el aeronáutico, como la Tomografía Computarizada de Rayos X (RXCT) o los sistemas de visión integrados en robots de soldadura.

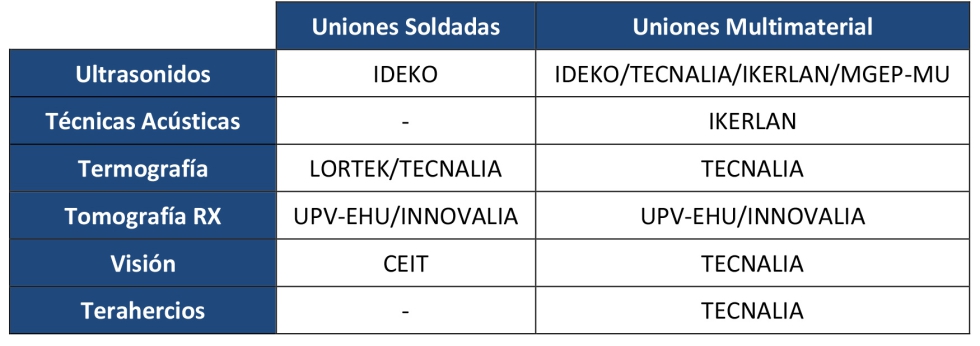

Los socios participantes del proyecto conforman un consorcio que aúna centros tecnológicos relevantes del País Vasco, la Universidad y la Unidad Empresarial de I+D Innovalia.

Con el objeto de inspeccionar las uniones, en la siguiente tabla se muestran las tecnologías no destructivas utilizadas asociadas a los socios que las aplican.

A continuación, se muestra la propuesta desarrollada para la inspección por tomografía computarizada por rayos x de uniones de chapas mediante el proceso de soldadura por puntos.

Unión propuesta mediante soldadura por puntos

La soldadura por puntos de resistencia (RSW) es la técnica de soldadura más utilizada en el sector de automoción, por su bajo precio y fácil automatización. Es mucho menos usado en el sector aeronáutico, debido a que este proceso tiene limitaciones con las aleaciones de aluminio.

No obstante, la soldadura por puntos es clave para la fabricación de sellos (con estructura honeycomb) en motores del avión. Este componente está situado en las góndolas que rodean a los motores, de manera en la que soporten fuerzas de empuje, elevación y vibración. La parte del honeycomb se une a sus correspondientes soportes mediante brazing, pero el soporte es la combinación de chapas de diferentes geometrías unidas mediante RSW.

![Figura 3. a) Base de chapa para la colocación del honeycomb; b) Base con el honeycomb soldado; c) Honeycomb en el motor de un avión [6]... Figura 3. a) Base de chapa para la colocación del honeycomb; b) Base con el honeycomb soldado; c) Honeycomb en el motor de un avión [6]...](https://img.interempresas.net/fotos/3173280.jpeg)

Una estructura tipo honeycomb sirve como un excelente sello de flujo de gas y una superficie de desgaste de sacrificio para las palas de turbina giratorias en turbinas de alta temperatura. Este soporte suele estar hecho de superaleaciones base níquel como el Hastelloy X, Nimonic o Inconel 718.

Dado el elevado coste de estos materiales, en este trabajo se analizó la soldabilidad entre el acero inoxidable AISI 321, material frecuente en cualquier sector y de bajo coste, con el Inconel 718 material comúnmente utilizado en el sector aeronáutico y de elevado coste. Así se podría sustituir el Inconel 718 por el AISI 321 en ciertas zonas con el fin de reducir los costes. El AISI 321 muestra una gran resistencia a la corrosión a altas temperaturas y comparándolo con los demás inoxidables también muestra una gran resistencia a la corrosión intercristalina. El Inconel 718 es una aleación base níquel, endurecible por precipitación y resistente al calor, comúnmente empleada en aplicaciones avanzadas estructurales.

Metodología de unión

Las uniones se realizaron en las instalaciones del Centro de Fabricación Avanzada Aeronáutica (CFAA). En este centro se dispone de una gran variedad de máquinas para la fabricación de componentes aeronáuticos, entre los que se encuentra el equipo de soldadura por puntos Soudax GMF15. Este equipo realiza uniones de diferentes elementos mediante la soldadura por resistencia a través de un generador de media frecuencia de 2kHz. El cabezal de soldadura neumática utilizado es capaz de aportar 60 daN. Los electrodos empleados son de Mallory 328, una aleación cobre-cromo que se caracteriza por sus buenas propiedades de resistencia a la tracción, dureza, resistencia a la corrosión, alta conductividad térmica y una buena conductividad eléctrica. La punta del electrodo tiene forma cónica y su sección limitante es de un diámetro de 6,5 mm.

Las soldaduras se han realizado a fuerza constante, ejerciendo una fuerza de 43 kg sobre las chapas durante las 3 etapas de compresión, soldadura y forja. En la etapa de soldadura se inyectaron dos pulsos de corriente a las chapas, la de precalentamiento y la de soldadura.

Las soldaduras realizadas para la obtención del rango de soldabilidad se obtuvieron siguiendo la norma UNE-EN ISO 18278-2 (Métodos de la evaluación de la soldabilidad en el soldeo por puntos). Tras los ensayos, se seleccionaron 2 probetas para evaluar el procedimiento de inspección mediante Tomografía Computarizada, una probeta considerada defectuosa y otra probeta considerada no defectuosa.

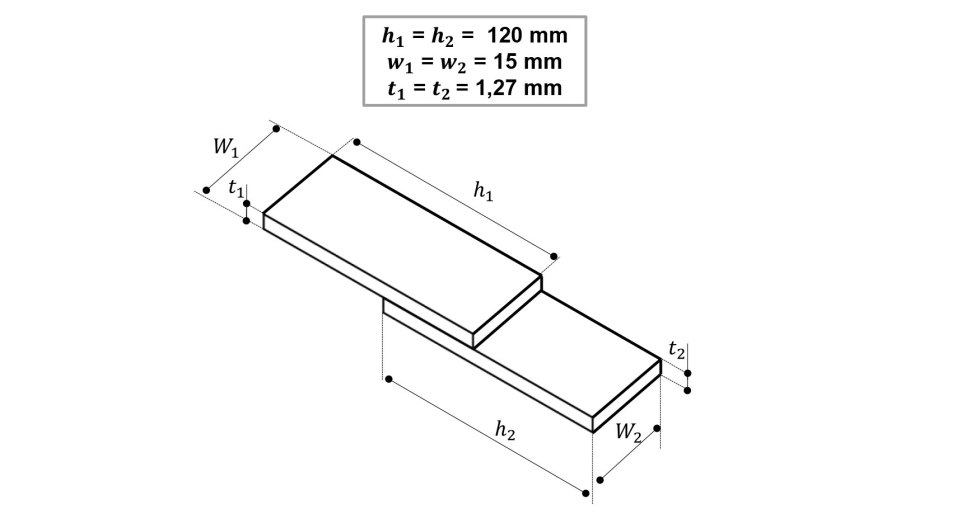

El diseño de las probetas se definió siguiendo la norma UNE-EN ISO 14273 (Medidas de las probetas y procedimiento del ensayo de cizallamiento en tracción para soldaduras por resistencia por puntos, por costura y por protuberancias). Sin embargo, el ancho de las chapas a utilizar fue la mitad del definido por norma, porque la geometría de los electrodos utilizados no quedaba definida en la norma UNE-EN 25184 (Puntas de electrodos rectas para soldeo por resistencia de puntos). De esta manera se adecuaron las dimensiones de las probetas, a las dimensiones de los electrodos de la máquina.

Metodología de inspección

Las inspecciones mediante Tomografía Computarizada se realizaron también en las instalaciones del Centro de Fabricación Avanzada Aeronáutica (CFAA) que cuenta con una instalación de radiografía digital de GE modelo X-CUBE compact 225. Este modelo de máquina presenta un volumen de trabajo de 600 x 900 mm y una potencia máxima de 195 kV. El software empleado para el posprocesado de los datos ha sido VGStudio MAX 3.4.

La metodología para el análisis se ha llevado a cabo siguiendo los siguientes pasos:

- Segmentación de las partes de la probeta a inspección

- Establecimiento del sistema de coordenadas para la localización del defecto

- Evaluación morfológica de la pepita de soldadura

- Evaluación de la posición y volumen del poro (si lo hubiera)

Resultados de la inspección

De cara a evaluar la capacidad de la tecnología CT y el procedimiento de inspección propuesto en este trabajo, se van a mostrar los resultados de una soldadura con defectología y una soldadura considerada aceptable.

Evaluación de una soldadura con defectología

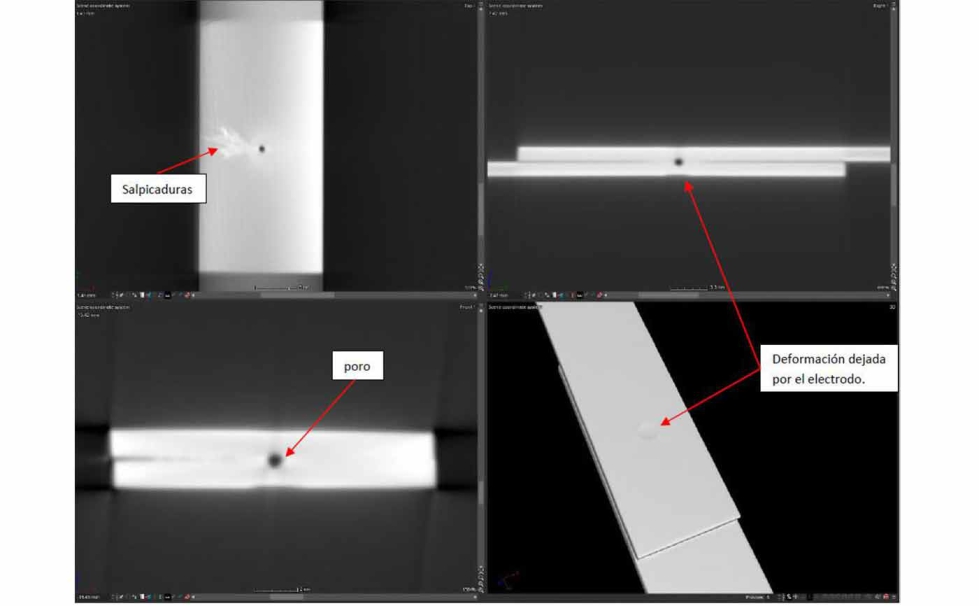

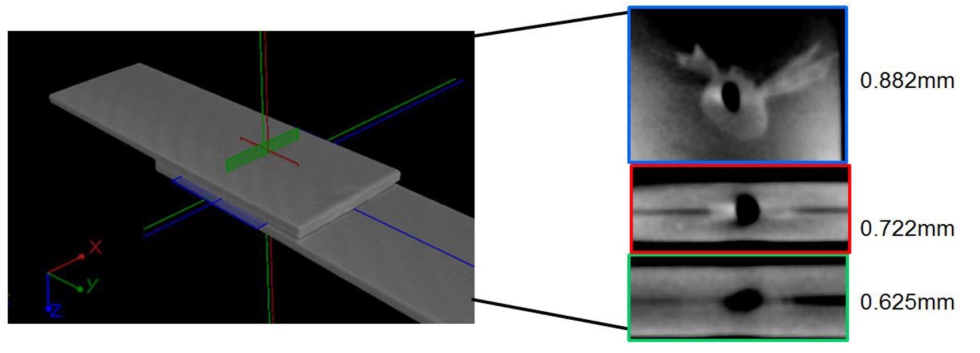

En la siguiente imagen se muestran 3 vistas en 2D y la vista en 3D de la unión de las placas soldadas mediante soldadura por puntos. Gracias a la resolución y contraste obtenidos de la tomografía, en estas imágenes se pueden diferenciar claramente los defectos de la soldadura: salpicaduras, un poro y la deformación dejada por el electrodo en la superficie de la placa.

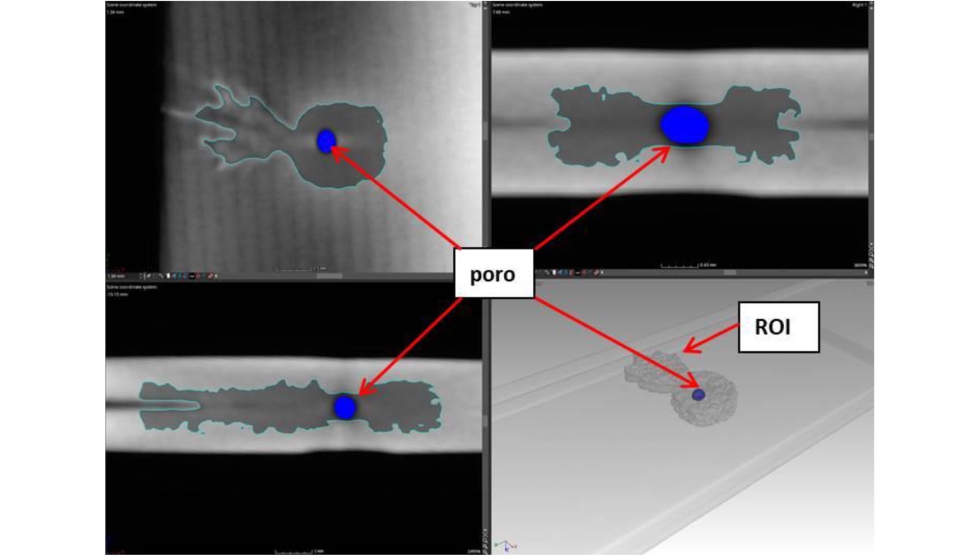

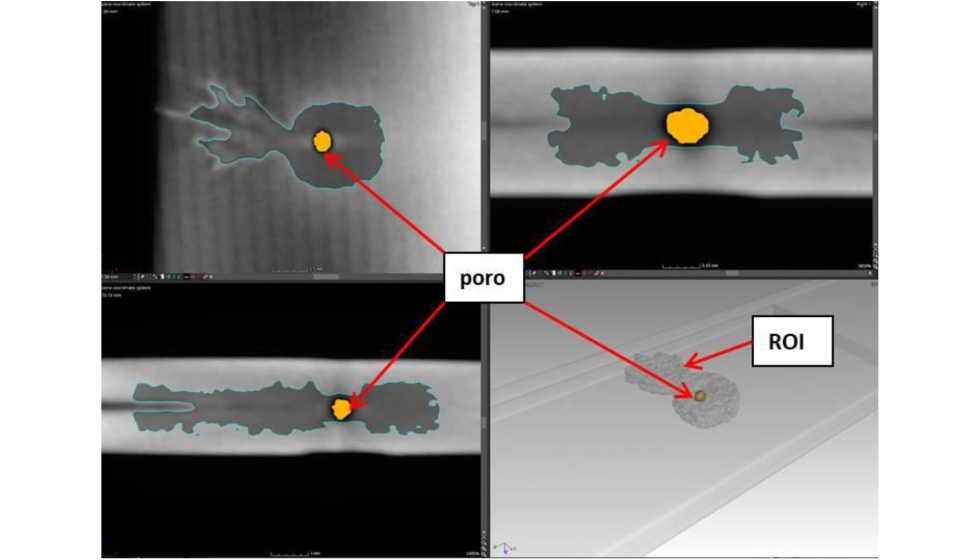

La evaluación cuantitativa de los defectos encontrados se llevó a cabo seleccionando, en primer lugar, una región de interés (ROI) de la zona de la pepita. Tras su segmentación, se utilizaron dos algoritmos del software, VGDefX/OnlyThreshold y VGEasyPore para la evaluación del poro. El objetivo fue conocer cuál de estos algoritmos proporcionados por el software se ajustaba más a la realidad de cara a poder sistematizar y automatizar estudios posteriores de este tipo de uniones con materiales de similar densidad (y tamaño).

A la vista de los resultados, se puede observar cómo el algoritmo VGEasyPore representa mejor la realidad, por lo que el análisis cuantitativo de evaluación del poro se llevará a cabo sobre dichos resultados.

En la figura 8 se muestra la evaluación geométrica de la unión en 3 secciones, y la longitud máxima del poro en dicha sección. Los resultados muestran que el poro tiene un tamaño máximo de 0,882 mm en la sección realizada en el plano XY.

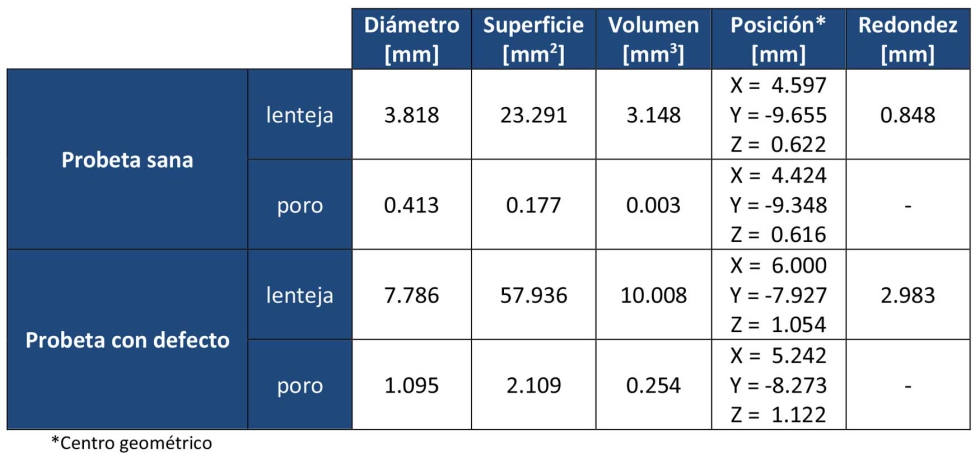

Del mismo modo, se midió la superficie y el volumen del poro, resultados que se muestran en la tabla 2.

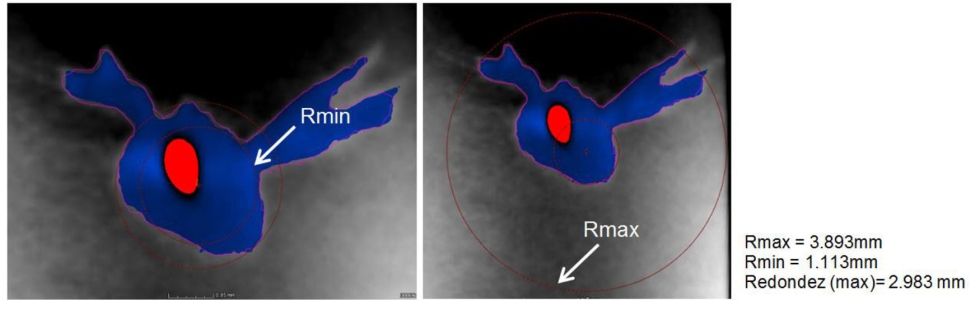

Por último, se realizó la evaluación de la geometría de la pepita, que en la Figura 9 se puede observar en color azul. En este caso, se propone el valor de la redondez como indicador de la aparición de salpicaduras, de modo que valores más altos corresponderían a pepitas con salpicaduras y valores más bajos corresponden a pepitas sin salpicaduras.

Evaluación de una soldadura aceptable

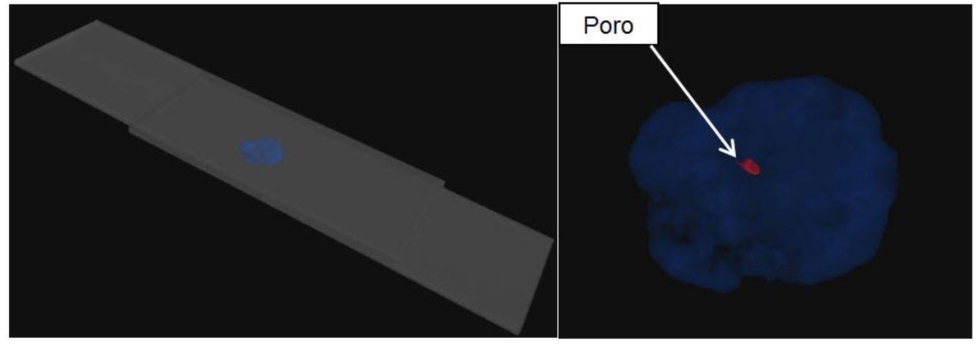

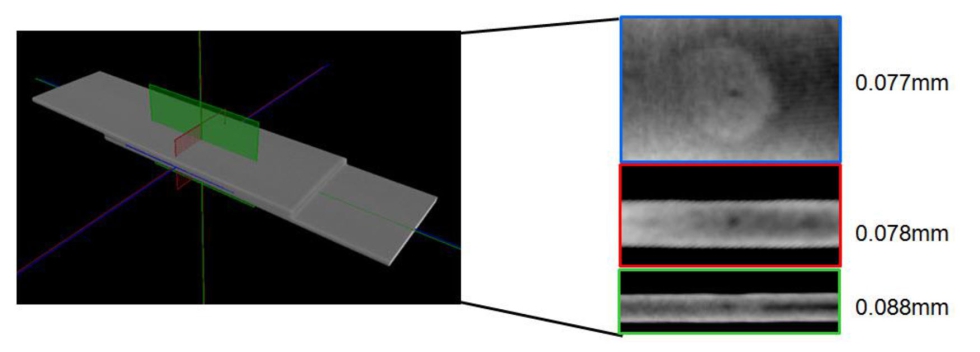

A continuación, se muestran los resultados obtenidos sobre una probeta aceptable. En la figura 10 se muestra el resultado de la tomografía con la pepita soldada en azul y con un micro-poro, en rojo. En este caso no se ha detectado la presencia de salpicaduras.

La evaluación geométrica en las 3 secciones indica que el micro-poro tiene un tamaño máximo de 0,088 mm en la sección realizada en el plano YZ.

Del mismo modo se ha medido la superficie y el volumen del micro-poro, resultados mostrados también en la tabla 2.

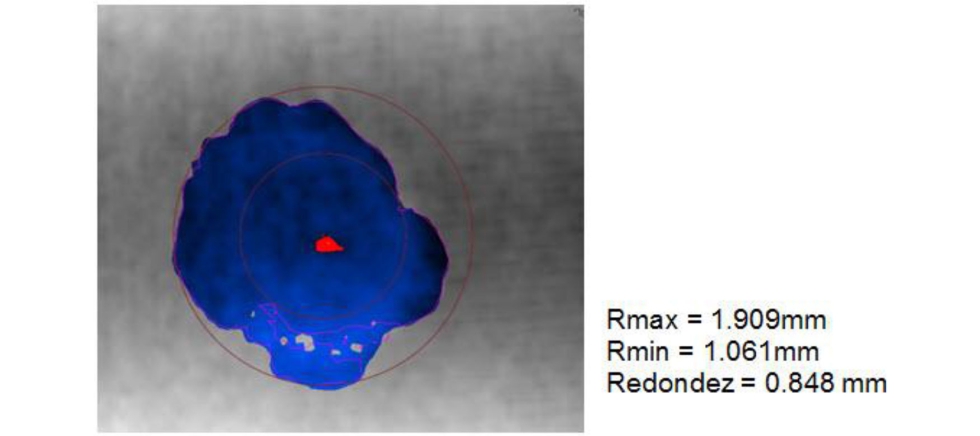

En la figura 12 se pueden observar los resultados de los diámetros inscrito y circunscrito, así como el valor de redondez para la pepita de la probeta sana.

Comparativa de resultados

Una vez inspeccionadas ambas soldaduras, en la Tabla 2 se proporcionan los valores de los resultados obtenidos en cada una de ellas.

Conclusiones y líneas futuras de investigación

En este trabajo se ha propuesto una metodología original para la inspección no destructiva de probetas de Inconel 718 y AISI 321 unidas mediante el proceso de unión RSW. Para ello, se ha utilizado la tecnología de Tomografía Computarizada.

Los resultados indican que esta tecnología es capaz de inspeccionar este tipo de probetas con resolución y contraste suficiente para llevar a cabo un análisis cuantitativo de defectología.

El análisis de defectología realizado indica que una de las probetas presentaba salpicaduras, claramente visibles y medibles mediante CT. Se ha propuesto la medida de la redondez de la pepita para evaluar la aparición de salpicaduras (valores del error de redondez elevados).

En el análisis de porosidad se ha concluido que el algoritmo VGEasypore es más preciso para la cuantificación en este tipo de material-probeta por aportar resultados más comparables con la realidad.

Esta línea de trabajo tendrá continuación en la relación entre los resultados de la inspección no destructiva y las propiedades mecánicas de la unión mediante ensayos de tracción.

Agradecimientos

La investigación presentada ha sido financiada por el Departamento de Desarrollo Económico, Sostenibilidad y Medio Ambiente del Gobierno Vasco mediante el proyecto de investigación KK-2020/00094 (Inspecta).

Bibliografía

[1] Rivas, S., Servent, R., & Belda, J. (2005). Automated spot weld inspection in the automotive industry. The e-Journal of Nondestructive Testing, 10(3).

[2] D. Chauveau, ‘Review of NDT and process monitoring techniques usable to produce high-quality parts by welding or additive manufacturing’, Welding in the World, vol. 62, no. 5, pp. 1097–1118, Sep. 2018.

[3] Z. Zhang, G. Wen, and S. Chen, ‘Multisensory data fusion technique and its application to welding process monitoring’, in 2016 IEEE Workshop on Advanced Robotics and its Social Impacts (ARSO), 2016, pp. 294–298.

[4] Z. Zhang and S. Chen, ‘Data-Driven Feature Selection for Multisensory Quality Monitoring in Arc Welding’, vol. 363, pp. 401–410, 2015.

[5] Z. Zhang, H. Chen, Y. Xu, J. Zhong, N. Lv, and S. Chen, ‘Multisensor-based real-time quality monitoring by means of feature extraction, selection and modeling for Al alloy in arc welding’, Mechanical Systems and Signal Processing, vol. 60–61, pp. 151–165, 2015.

[6] Sporer, D. I. E. T. E. R., & Fortuna, D. (2014). Selecting materials for brazing a honeycomb in turbine engines. Welding journal, 93(2), 44-48.