Redefinición de la productividad a través del recubrimiento de la plaquita

La industria de la automoción no sólo está a la vanguardia de los procesos de fabricación automatizados sino que también, gracias a su comunicación del volumen energético necesario para producir cada vehículo, es líder en este ámbito. En las operaciones de mecanizado, la fuerza de corte de un componente es sólo una parte de la ecuación, pero el reciclaje, los desechos y el número de plaquitas utilizadas son otros parámetros adicionales que también deben incluirse.

Maximizar el volumen de producción

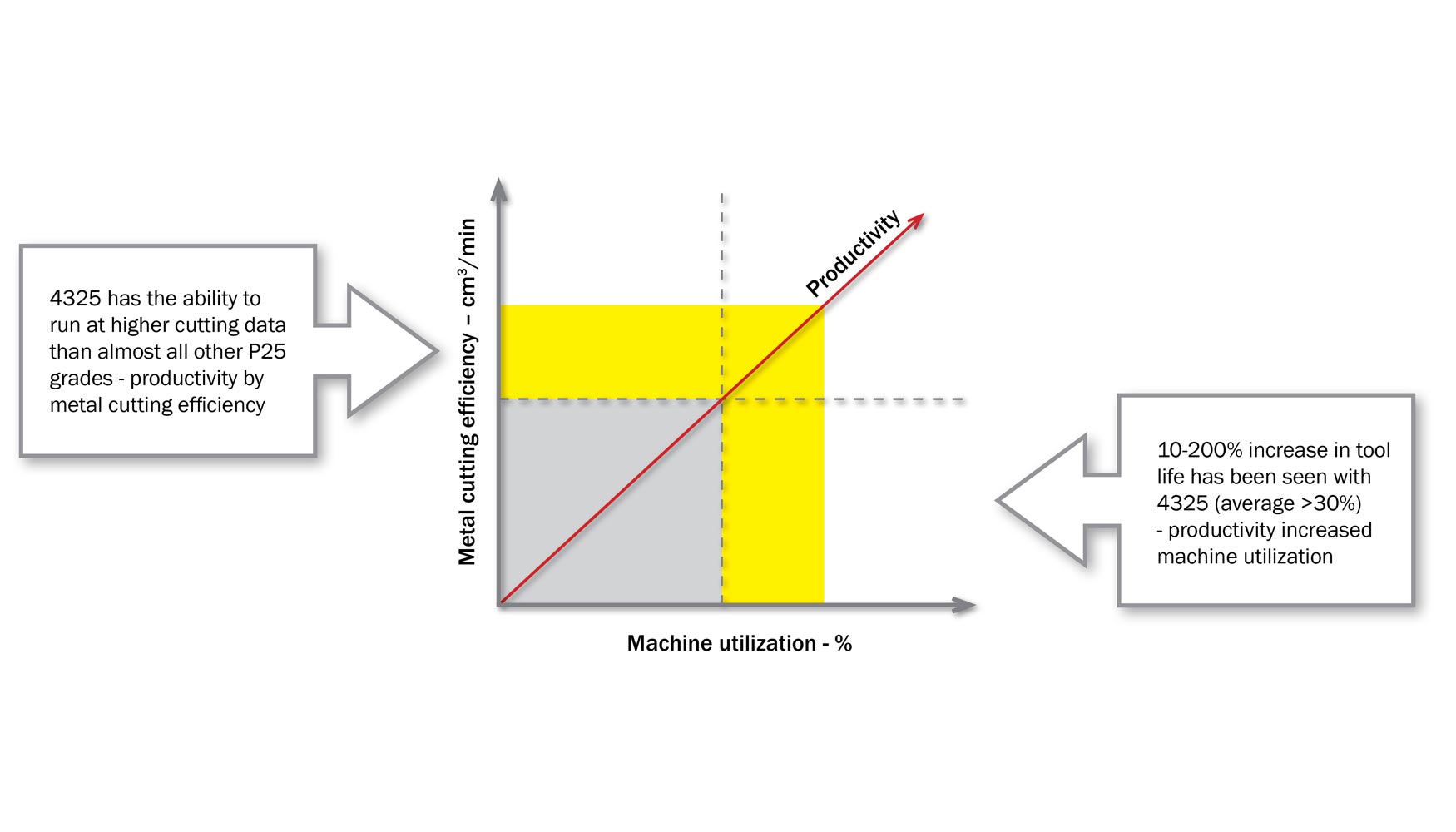

El objetivo de los proveedores de herramientas es diseñar herramientas de corte premium que puedan hacer frente a velocidades, avances y profundidades de corte cada vez mayores, para maximizar así el volumen de producción. No obstante, la planificación de la producción actual es mucho más global que antes. De hecho, aumentar los datos de corte en un 30% en una operación específica ya no es suficiente. Como resultado, las exigencias para garantizar una producción más sostenible y automatizada, junto con una producción sin mano de obra, requieren una visión completamente nueva de la productividad.

Los análisis de mercado indican que la mayoría de los talleres dan prioridad a la seguridad del proceso y a la capacidad de operar sin mano de obra, seguidos muy de cerca por un mayor régimen de arranque de metal. En realidad, el objetivo final es combinar las tres metas.

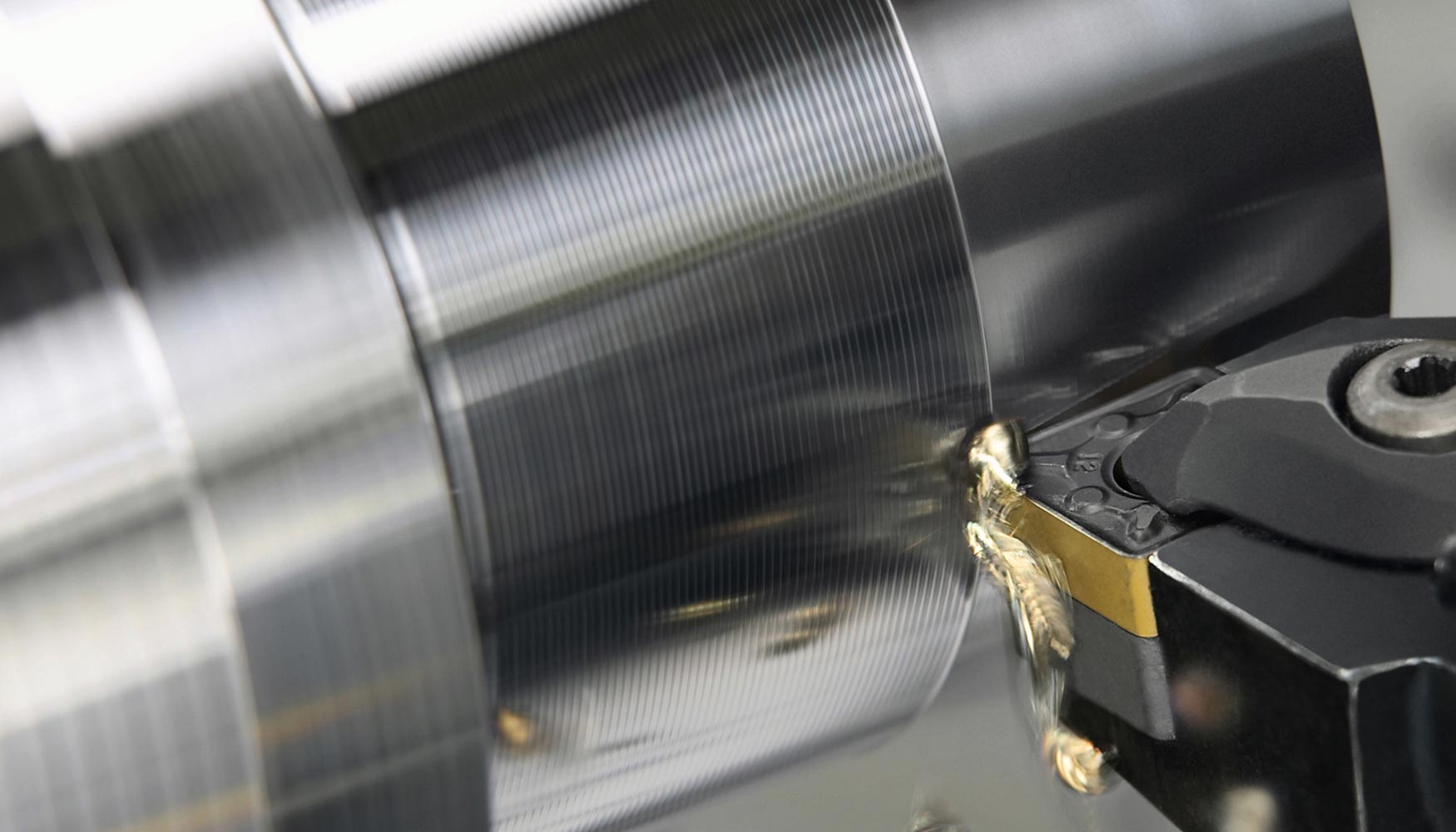

El torneado de acero en los materiales de clasificación ISO P25 es la columna vertebral de las operaciones de mecanizado de todos los talleres del mundo, lo cual la convierte en una buena área de enfoque para el objeto de este artículo. La categoría P25 cubre la gama completa, desde aceros no aleados a aceros de alta aleación; materiales blandos y pastosos a duros y abrasivos; y materiales de baja especificación a materiales de alta especificación. Obviamente, la maquinabilidad varía considerablemente de un tipo de acero a otro, en especial porque el material depende de las variantes de la pieza, la cual puede ser forjada, fundida, barra, tubo, laminada, estirada, sin tratar, endurecida, templada y premecanizada.

Factores a considerar

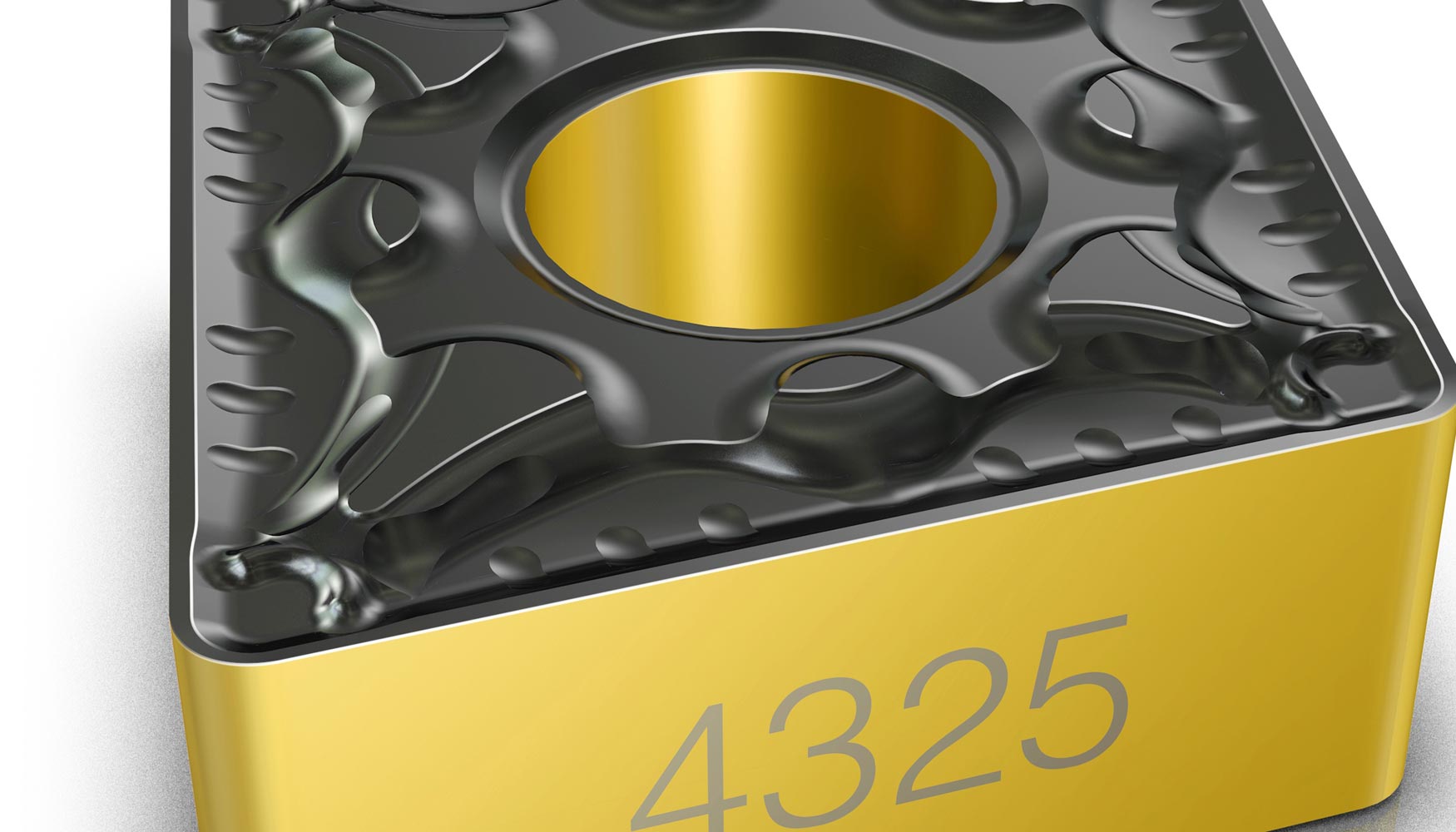

Para maximizar el volumen de producción, la plaquita seleccionada para cada tipo de acero debe tener en cuenta una serie de factores. Estos incluyen una vida útil de la herramienta duradera y predecible que resulta en una reducción de los tiempos muertos para el cambio de las plaquitas y en una alta fiabilidad para una supervisión limitada o sin mano de obra. Esta última conlleva disponer de una plaquita que ofrezca un excelente rendimiento en mecanizado continuo y discontinuo, en acabado y desbaste, en una gran variedad de aceros. A su vez, esta plaquita reducirá el inventario, la manipulación y los costes de almacenamiento de las herramientas.

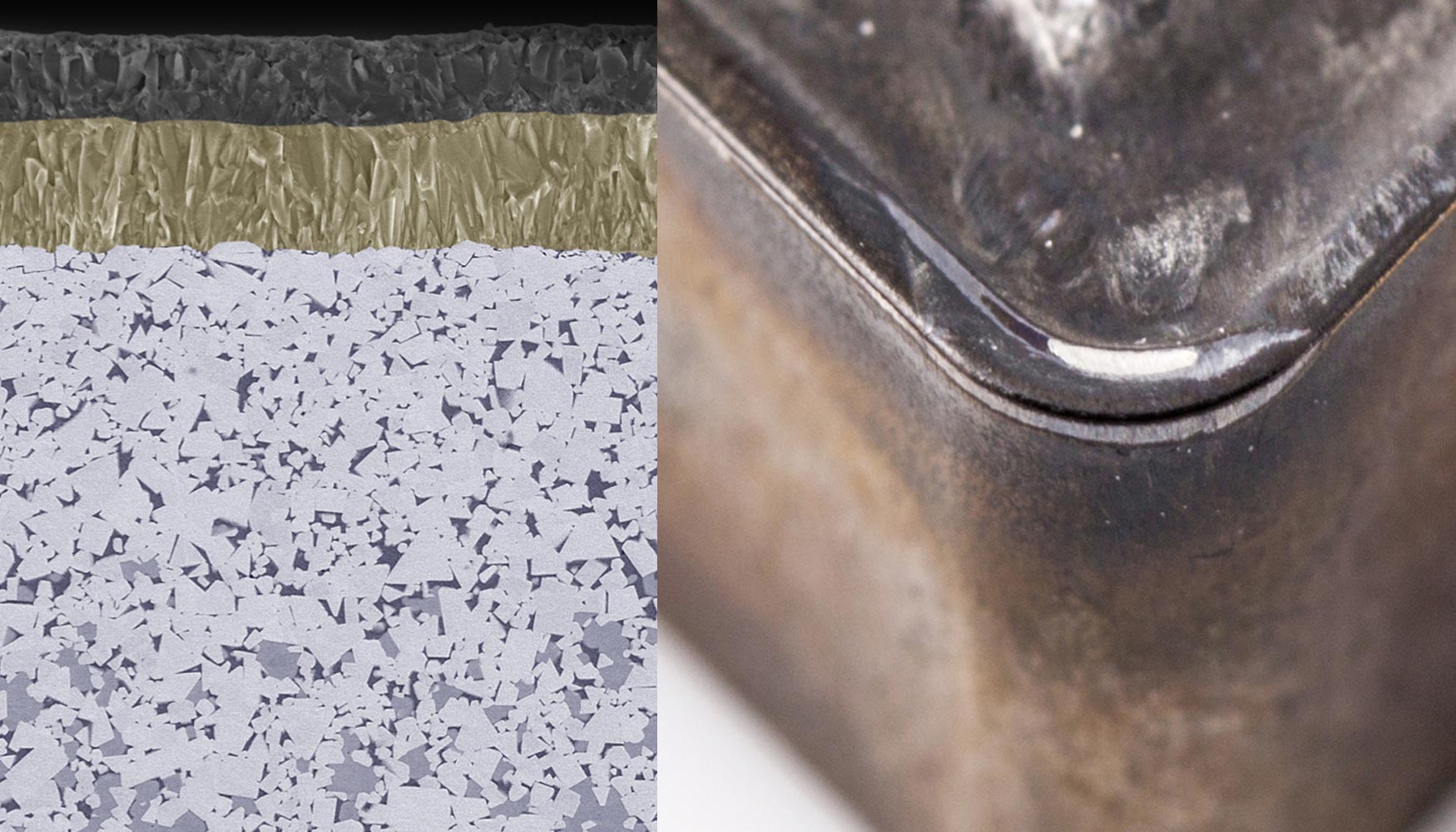

La capacidad de mecanizar múltiples aceros con diferentes propiedades de dureza también es esencial. Por ello, la línea del filo es muy importante ya que puede ayudar a alcanzar la máxima seguridad del proceso y repetibilidad posibles; reducir los requisitos de supervisión; y, por tanto, aumentar las posibilidades de operar sin mano de obra. En pocas palabras, la línea del filo debe poseer la dureza necesaria para resistir cualquier deformación plástica derivada de las temperaturas extremas de la zona de corte. Además, aunque parezca obvio, el recubrimiento de la plaquita debe adherirse fuertemente al sustrato. Si el recubrimiento no se adhiriera, el sustrato expuesto se deterioraría rápidamente. Una plaquita astillada o rota puede resultar en tiempos muertos y desechos inaceptables.

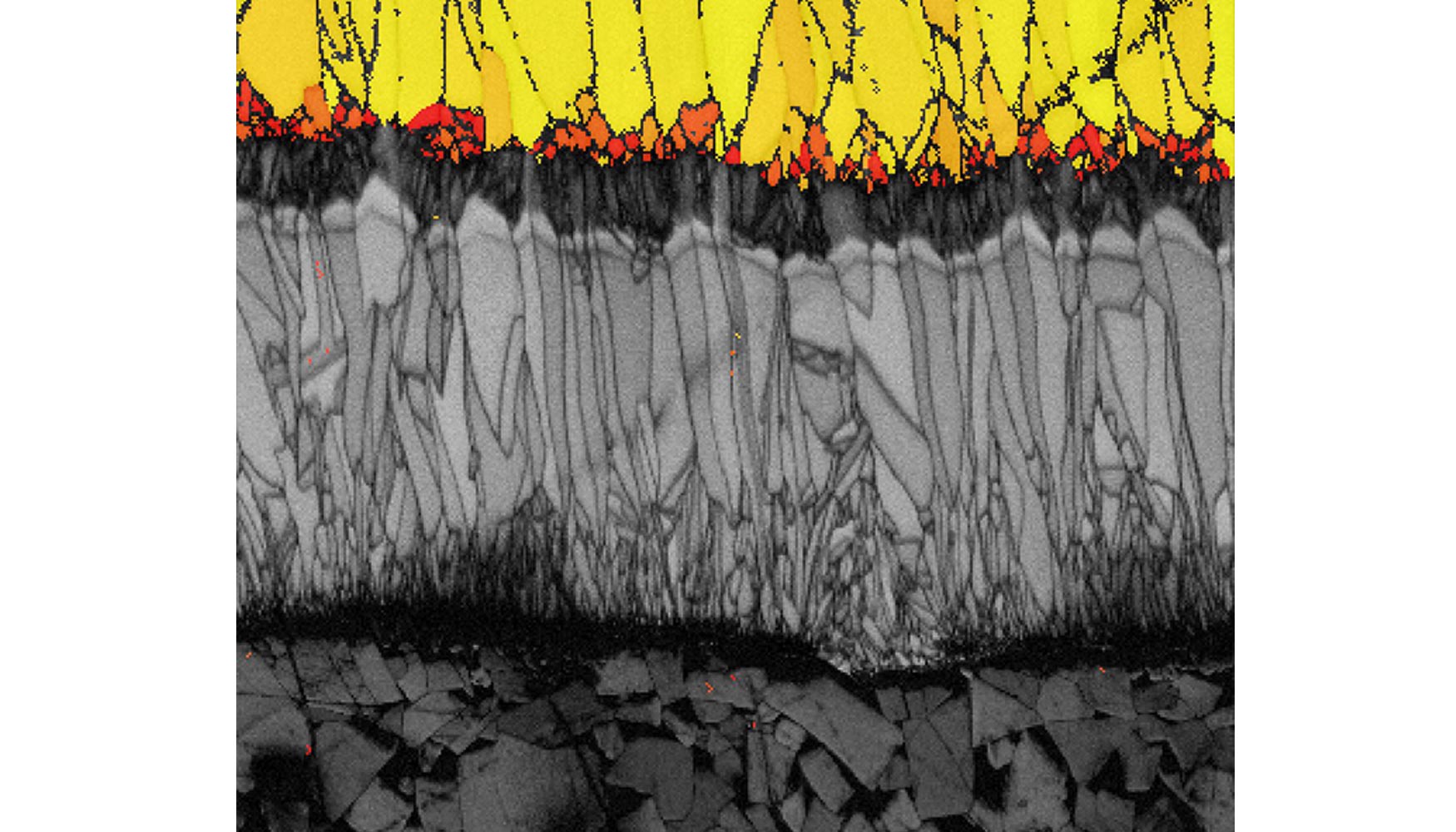

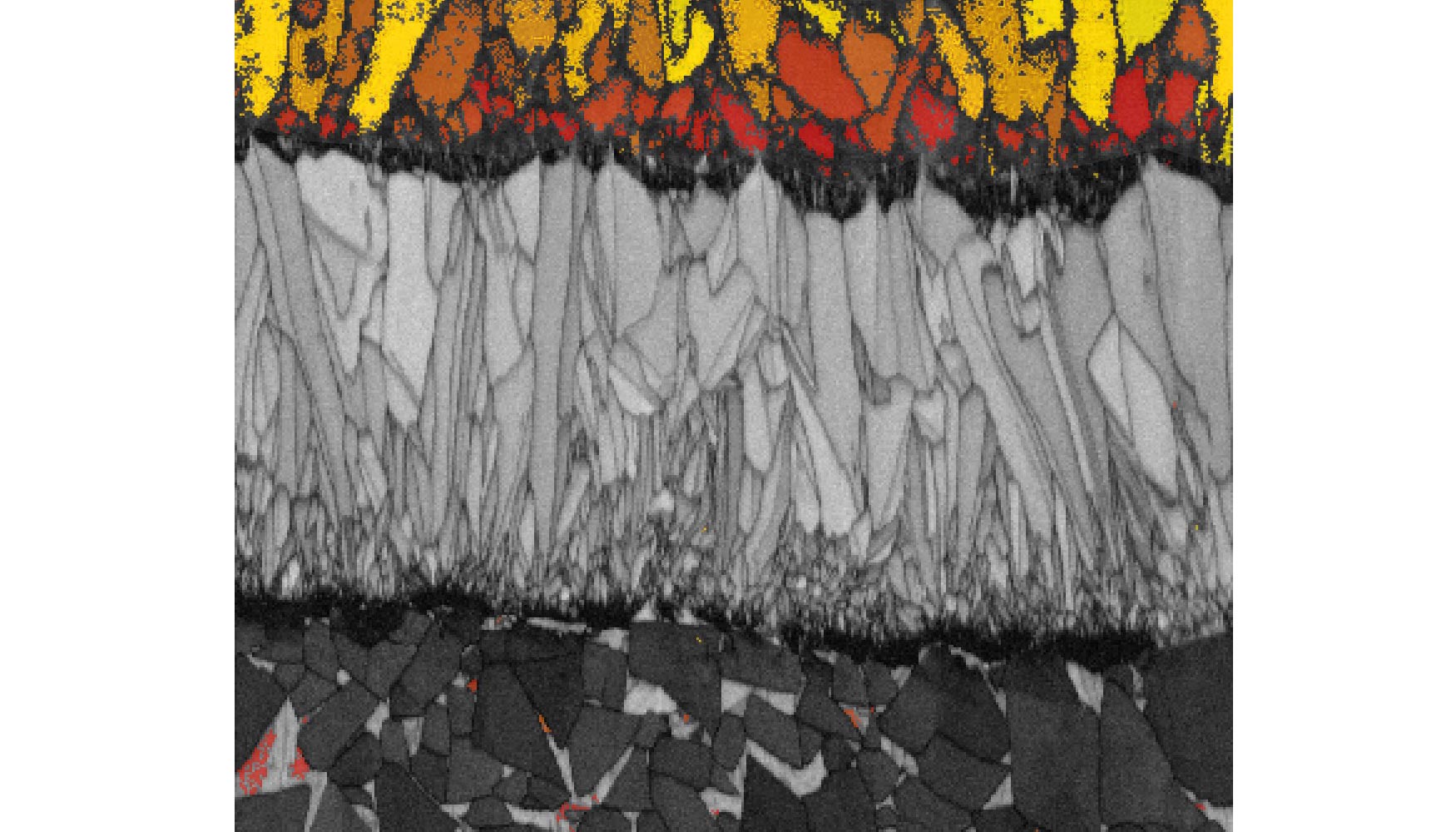

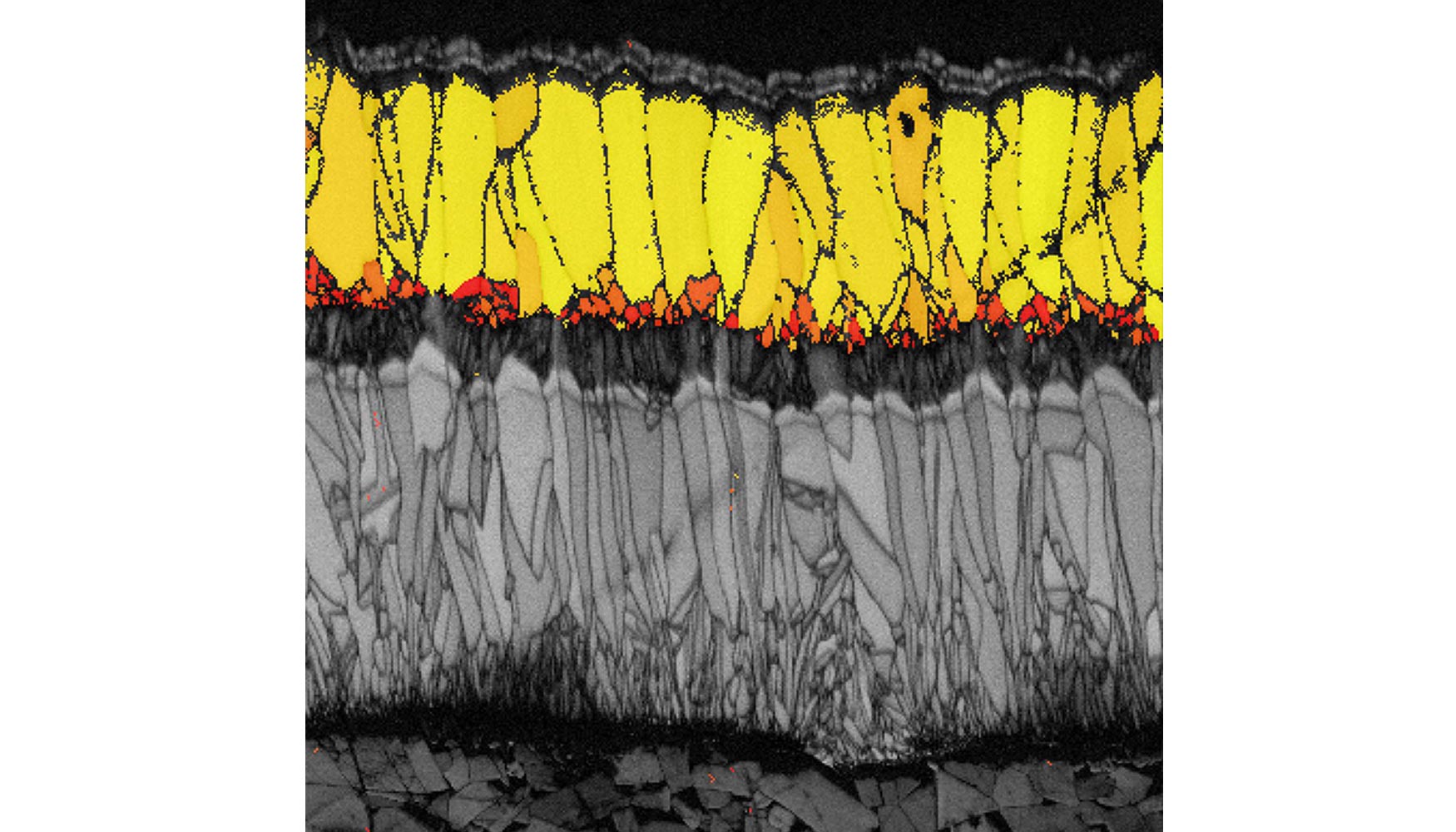

En los recubrimientos convencionales, la dirección de crecimiento de los cristales es aleatoria, pero este reciente avance consigue controlar los cristales para que cada uno de ellos esté alineado en la misma dirección, es decir, hacia la superficie superior. Los cristales controlados ofrecen una línea del filo sustancialmente más fuerte que resiste temperaturas elevadas y condiciones intermitentes, durante más tiempo. Además, lo que es más importante para los fabricantes, el proceso de mecanizado y la vida útil de la herramienta son más predecibles y, como beneficio adicional, la tecnología garantiza el uso de una gran parte de metal duro integral reciclado.

Tecnología probada

Muchos ya están experimentando las ventajas de los cristales alineados. Bajaj Motors de Agra, India, es un proveedor en cadena que colabora con los principales fabricantes de equipos originales de la automoción, entre los que se encuentran Tata, Suzuki, Nissan y Renault. Los clientes de Bajaj exigen productos de excelente calidad, al menor precio posible, y suministrados a la mayor brevedad posible. Debido al gran volumen de componentes producidos, es imposible medir y comprobar cada uno de ellos. Como resultado, las herramientas y los proveedores seleccionados por la empresa se evalúan cuidadosamente antes de su elección.