La solución Scara de Yamaha aporta trazabilidad a la producción de piezas moldeadas

La división FA de Yamaha Robotics revela cómo los robots de su competitiva gama Scara han permitido a un cliente que fabrica productos moldeados por inyección implementar la trazabilidad, además de aumentar la producción y mejorar la calidad.

Las piezas moldeadas por inyección suelen producirse en grandes volúmenes, pero al mismo tiempo las expectativas de calidad son elevadas. Incluso los pequeños defectos estéticos pueden ser fácilmente visibles, mientras que la perfección en cuanto a forma y dimensiones suele ser fundamental en piezas para aplicaciones como componentes de automoción, conectores electrónicos, jeringas médicas e instrumentos quirúrgicos.

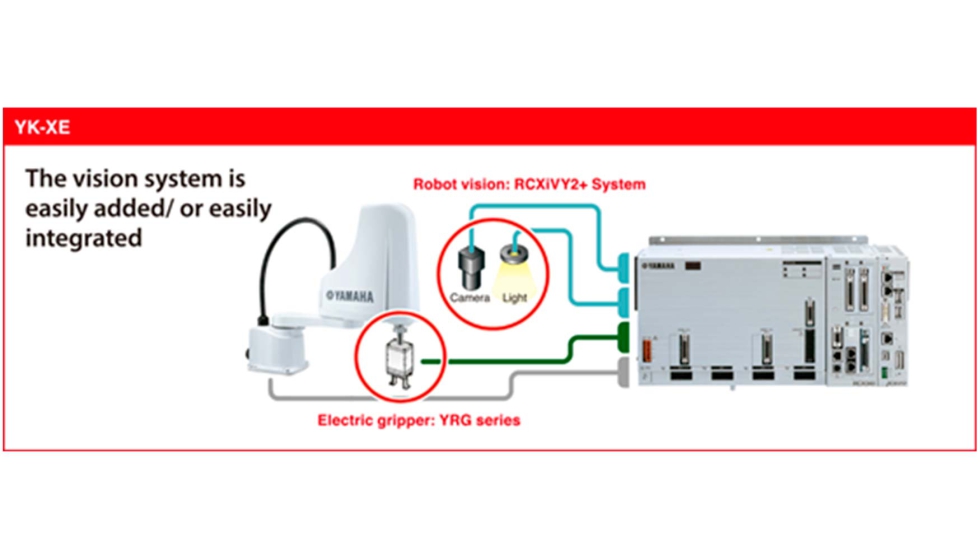

Los contratistas especializados en este campo pueden ofrecer ventajas como conocimientos de diseño de vanguardia y capacidades de proceso a los fabricantes de equipos originales que pueden tener una experiencia y una capacidad de fabricación internas limitadas. Con el potencial de una rápida respuesta y economías de escala, también deben garantizar un control de calidad y una atención al cliente de primer nivel. Yamaha ha contribuido a mejorar ambos aspectos con una solución que combina el económico YK-XE Scara, el sistema de visión RCXiVY2+ y la pinza eléctrica YRG.

El reto del control de calidad

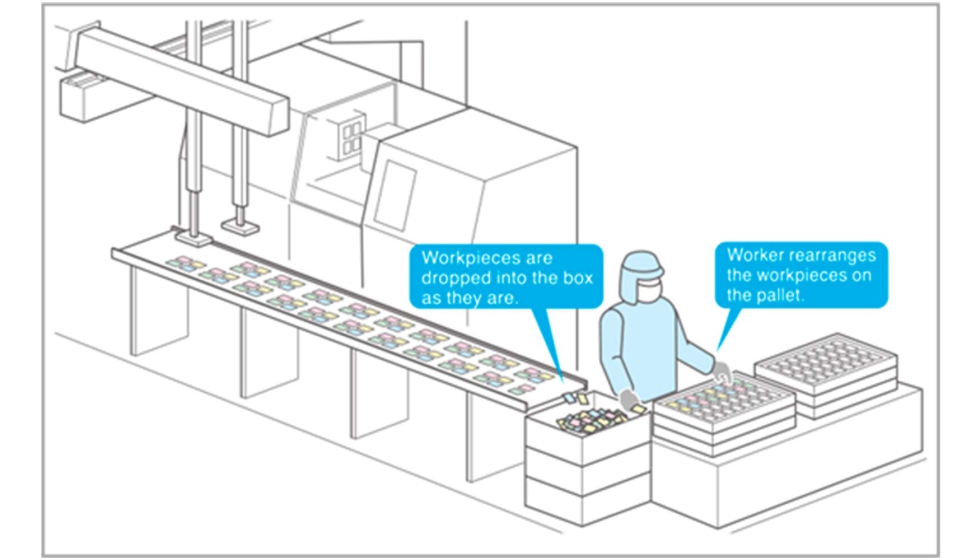

Con una serie de máquinas de moldeo por inyección automatizadas que funcionaban de forma continua y producían artículos moldeados a una velocidad extremadamente rápida, los trabajadores por turnos estaban completamente ocupados paletizando los artículos a medida que eran retirados de las máquinas por robots de extracción de alta velocidad.

El flujo de proceso establecido (figura 1) consiste en que estos robots retiran los artículos recién producidos de sus celdas de moldeo al final de cada ciclo y los colocan en una cinta transportadora en movimiento constante. La cinta transporta los artículos hacia la estación de paletización, donde se depositan en una caja de recogida al final de la cinta. Desde esta caja, un operario recoge los artículos uno a uno para inspeccionarlos visualmente y colocarlos en el palé, desechando los que se consideran defectuosos.

El equipo de producción se dio cuenta de que los artículos podían dañarse fácilmente por los golpes y el roce al caer en la caja. Además, la caja aleatorizaba la producción, lo que impedía al equipo rastrear cualquier molde defectuoso hasta su celda de origen. Además, los operarios disponían de poco tiempo para inspeccionar cada artículo, lo que daba la posibilidad de que las unidades defectuosas se aprobaran y se embalaran para su envío al cliente. Vieron la oportunidad de reforzar el control de calidad en la fábrica y, al mismo tiempo, abordar los retos de personal.

“Recoger, inspeccionar y paletizar los productos moldeados a un ritmo elevado durante todo el turno es un trabajo repetitivo que exige un alto nivel de concentración. No es un trabajo muy popular y esta empresa tenía dificultades para encontrar personal que quisiera trabajar en esas condiciones”, comenta Tatsuo Katakura, director general de ventas de la división FA de Yamaha Robotics. “Un robot Scara es el punto de partida perfecto para una solución a los retos de control de calidad y automatización como este, y nuestra gama YK-XE ofrece la oportunidad de reducir el coste total de propiedad al ahorrar en gastos generales de control de calidad”.

Mejora de la eficiencia

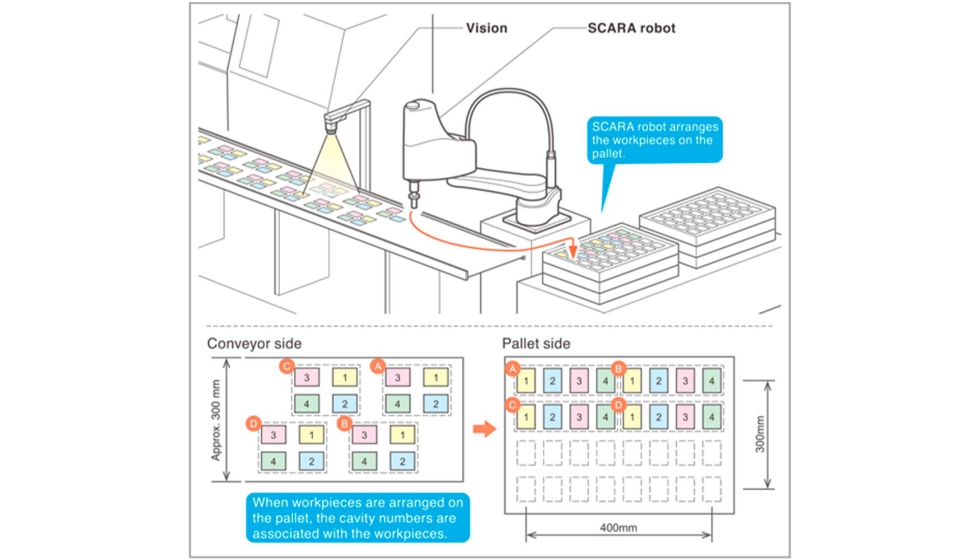

En colaboración con el cliente para implementar una solución, los ingenieros de Yamaha eligieron el YK400XE-4 de la gama Scara de bajo coste y alto rendimiento para encargarse del paletizado de las piezas moldeadas (figura 2). Su capacidad de carga útil de 4 kg es más que suficiente para manipular artículos pequeños y la estructura del brazo, especialmente optimizada para reducir las vibraciones a altas velocidades, permite un tiempo de ciclo extremadamente rápido, inferior a 0,4 segundos, lo suficientemente rápido como para seguir el ritmo de trabajo de varias máquinas de moldeo y robots de extracción que operan en la fase anterior.

Con una longitud de brazo de 400 mm, el YK400XE-4 tiene el alcance perfecto para recoger artículos de la cinta transportadora de 300 mm de ancho y colocarlos directamente en los palés de 300 mm de profundidad y 400 mm de ancho, como se muestra también en la figura 2. Alternativamente, el equipo podría haber elegido un Scara de la gama omnidireccional YK-TW.

Al transferir las piezas moldeadas directamente de la cinta transportadora al palé, el equipo de ingeniería logró dos objetivos importantes. En primer lugar, los artículos quedan protegidos contra daños, ya que ya no se caen en la caja de recogida. Además, el Scara puede asociar automáticamente la posición de cada artículo a medida que se coloca en el palé con su ID de celda de origen. El registro de esta información puede ayudar a la empresa a reforzar el control de calidad e impulsar iniciativas de mejora, así como proporcionar información de trazabilidad a los clientes si es necesario.

Visión fácil de integrar

Para seguir los artículos a medida que se desplazan por la cinta transportadora y calcular así la posición en la que el Scara debe recoger cada uno de ellos, el equipo recurrió al sistema de visión RCXiVY2+ de Yamaha. Este sistema está concebido para integrarse fácilmente con el Scara y se controla desde el controlador del robot RCX. “A diferencia de los enfoques convencionales, que a menudo requieren conocimientos especializados en visión artificial, el equipo del proyecto en este caso pudo integrar la cámara y completar la configuración del sistema de forma independiente en un breve periodo de tiempo”, observa Tatsuro Katakura.

Yamaha ha creado instrucciones de visión especiales que simplifican la programación para los ingenieros de robots. La integración directa de la visión en el controlador RCX ahorra la conversión de coordenadas, que a menudo es necesaria cuando se mapean datos de visión de terceros y datos de puntos del robot, y es fácil calcular la posición tanto si la cámara está en una posición fija como si está montada en el robot. El programa del robot también controla la óptica de la cámara y el sistema de iluminación.

“El sistema RCXiVY2+ incorpora potentes funciones, como el seguimiento de cintas transportadoras para una recogida precisa a alta velocidad, la búsqueda aleatoria de la posición de las piezas, el ajuste sobre la marcha de la orientación y la evaluación OK/NG”, añade Katakura. “También cuenta con una función especial de detección de manchas, hasta 10 veces más rápida que la detección de bordes convencional, que permite posicionar rápidamente el robot al recoger objetos de forma irregular”.

Para completar el proyecto (figura 3), el equipo eligió una pinza de la serie YRG de entre la amplia selección de accesorios disponibles directamente de Yamaha. Al igual que el RCXiVY2+ para la visión robótica, estas pinzas eléctricas se controlan desde el controlador multieje principal RCX340 y están diseñadas para ser fáciles de usar, sin necesidad de intercambiar datos con el sistema huésped. Aprovechando el control totalmente eléctrico de la pinza, el equipo pudo configurar y optimizar rápidamente parámetros como la velocidad, el posicionamiento y la fuerza de agarre, con detección sin sensores en caso de agarre incorrecto o caída.

Conclusión

Con la realización de este proyecto, la introducción de un robot para paletizar componentes moldeados por inyección ha mejorado el control de calidad, aumentado la eficiencia y permitido a la empresa introducir la trazabilidad, algo que antes era imposible. El equipo del proyecto pudo destacar las ventajas del nuevo sistema dentro de la empresa, lo que le valió el visto bueno para ampliar la solución a otras líneas en el futuro.