Efecto del número y tipo de boquillas en la calidad de las aplicaciones en invernaderos con barras verticales

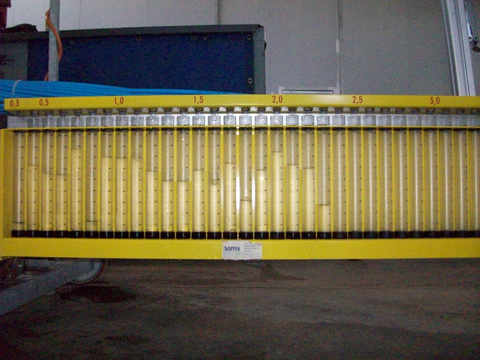

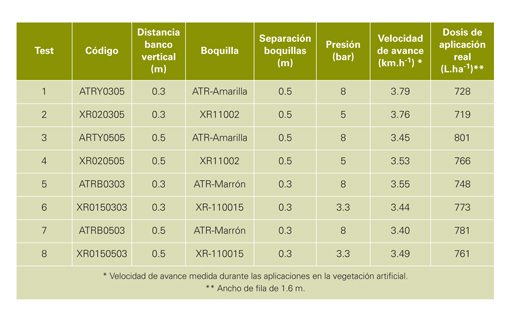

Para el estudio se ha utilizado una carretilla de pulverización con barras verticales con boquillas de abanico (XR11002 y XR110015) y boquillas cónicas (ATR Amarillo y ATR Marrón) separadas 0,3 m y 0,5 m entre ellas. Se ha evaluado el perfil de distribución mediante un banco de distribución vertical con la carretilla situada a 0,3 m y 0,5 m de distancia. La determinación de la distribución y penetración se ha estudiado con un tramo de vegetación artificial de 2 m de largo x 1,8 metros de alto en el que se han colocado papeles hidrosensibles en el interior y en los dos lados exteriores a tres alturas distintas.

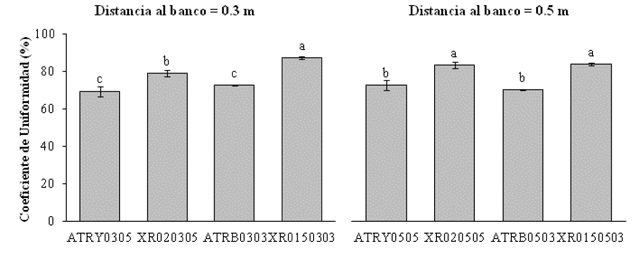

Los resultados de la distribución vertical muestran que se obtiene una mayor uniformidad con las boquillas de abanico (XR110015) situadas a una distancia de 0,3 m del banco y separadas 0,3 m entre ellas (87,03%). En cambio, las boquillas cónicas presentan la uniformidad más baja (~70%). El análisis de los papeles hidrosensibles muestra que las boquillas cónicas presentan un mayor recubrimiento, sin haber diferencias significativas con los otros tratamientos. Es necesario realizar estudios adicionales y complementarios para evaluar si el uso de asistencia de aire en este tipo de tratamientos mejora su distribución.

Distribución del líquido con boquillas de abanico XR.

Introducción

Estos desarrollos están de acuerdo con la Directiva de uso sostenible (128/2009 EC) que promueve una reducción del uso de fitosanitarios. En este contexto se plantea este estudio que tiene por objetivo establecer algunas recomendaciones básicas para mejorar la eficiencia de las aplicaciones de fitosanitarios en cultivos verticales de invernadero.

Distribución del líquido con boquillas cónicas ATR.

Materiales y métodos

Coeficiente Uniformidad (%) = 100 – CV (%) Ecuación (1)

Los valores de distribución en el banco vertical y en los papeles hidrosensibles las diferentes configuraciones se han comparado mediante un Análisis de la Variancia (ANOVA) seguida de una separación de medias con el test Student Newman Keuls utilizando el programa estadístico R (R Development Core Team, 2011).

Resultados

En la Figura 2 se muestran los resultados de la uniformidad de la pulverización en la distribución vertical. Se puede observar que a una distancia de 0,3 m del banco la mayor uniformidad se observa con las boquillas de abanico (XR110015) separadas 0,3 m entre ellas (87,03%). Cuando la distancia entre boquillas aumenta hasta 0,5 m, la uniformidad disminuye (78,85%). En cambio, las boquillas que presentan una menor uniformidad son las de turbulencia. En este caso, no existen diferencias significativas entre las boquillas cónicas separadas 0,3 y 0,5 m entre ellas, presentando un coeficiente de 69,21% y 72,59% respectivamente. Estos resultados están en concordancia con los estudios realizados por Sánchez-Hermosilla (2011) y Nuyttens (2004), en los que las boquillas abanico presentan una mayor uniformidad de la distribución en el cultivo.

Al aumentar la distancia al banco de distribución vertical hasta 0,5 m, las boquillas que presentan mayor uniformidad son las de abanico con una separación de 0,3 y 0,5 m con un coeficiente de homogeneidad en ambos casos de un 83%. Entre ambas, no existen diferencias significativas, con lo que se puede decir que en este caso concreto no hay diferencias debidas a la separación entre boquillas. En relación a las boquillas cónicas, son las que presentan un menor coeficiente de homogeneidad no habiendo influencia de la separación entre boquillas, obteniendo un coeficiente de homogeneidad del 72,21% para una separación de 0,5 m y del 69,87% para una separación de 0,3 m.

En el análisis de los papeles hidrosensibles situados en la vegetación artificial, a tres alturas distintas y a tres profundidades diferentes, se puede observar que el recubrimiento es entre el 44% y el 55%. Un recubrimiento del 100% implica que el papel está completamente mojado y de color azul. El mayor recubrimiento medio se consigue con la boquilla cónica (55,02%) separada 0,5 m entre boquillas y 0,5 m separada de la vegetación. Aun así, no hay diferencias entre el recubrimiento obtenido en todos los tratamientos, y consecuentemente no hay efecto del tipo de boquilla, distancia entre boquillas ni separación a la vegetación. Estos resultados difieren de los estudios realizados por Nuyttens (2004), en los que se observó que existía una mayor deposición cuando la separación a la vegetación era de 30 cm.

En cuanto a la penetración del líquido en el interior de la masa vegetal, en todos los casos fue muy baja (<12%). Estos resultados indican que es necesario el desarrollo de otras tecnologías que mejoren la penetración sin aumentar los riesgos de contaminación ni de la exposición al operador.

Conclusiones

Agradecimientos

Este proyecto ha sido financiado por la Cátedra UPC-Syngenta Agro SAU.

Bibliografía

- Balsari, P., Oggero, G., Bozzer, C., and Marucco, P. (2012). An autonomous self-propelled sprayer for safer pesticide application in glasshouse. Aspects of Applied Biology 114, 197-204.

- Bjugstad, N., Torgrimsen, T. (1996). Operator safety and plant deposit when using pesticide in greenhouse. Agricultural Engineering Research 65, 205-212.

- Parlamento Europeo. (2009). Directiva 2009/128/CE del Parlamento Europeo y del Consejo, de 21 de octubre de 2009, por la que se establece el marco de la actuación comunitaria para conseguir un uso sostenible de los plaguicidas.

- Foqué, D., Braekman, P., Pieters, J.G., Nuyttens, D. (2012). A vertical spray boom application technique for conical bay laurel (Laurus nobilis) plants. Crop Protection 41, 113–121.

- Gil, E. (2003). Tratamientos en viña. Equipos y técnicas de aplicación. ISBN: 9788483016916. Edicions UPC, Barcelona.

- Gil, E. (2006). Inspections of sprayers in use: a European sustainable strategy to reduce pesticide use in fruit crops. Applied Engineering in Agriculture 23, 49-56.

- R Development Core Team. (2011). R: A language and environment for statistical computing. R Foundation for Statistical Computing, Vienna, Austria. ISBN 3-900051-07-0, URL http://www.R-project.org/.

- Sánchez-Hermosilla, J., Páez, F., Rincón, V.J., Agüera, F., Carvajal, F. (2011). Field evaluation of a self-propelled sprayer and effects of the application rate on spray deposition and losses to the ground in greenhouse tomato crops. Pest Management Science 67, 942–947.

- Sánchez-Hermosilla, J., Rincón, V.J., Páez, F., Fernández, M. (2012). Comparative spray deposits by manually pulled trolley sprayer and a spray gun in greenhouse tomato crops. Crop Protection 31,119–124.

- Nuyttens, D., Windey, S., Sonck, B. (2004). Optimisation of a vertical spray boom for greenhouse spray applications. Biosysttems Engineering. 89, 417-423.