Simulación de procesos de mecanizado

A la hora de lanzar un programa de mecanizado la previa verificación de colisiones es una condición necesaria, pero no suficiente. El proceso real plantea problemas mucho más complejos que disparan los costes de puesta a punto; sin embargo, contamos con herramientas matemáticas capaces de preverlos. En IK4-Tekniker tratamos de dar soluciones a la industria del mecanizado basándonos en este conocimiento.

A día de hoy, resulta casi inviable el mecanizado de piezas sin el empleo de software CAD/CAM, tanto para simples mecanizados en 2 ejes y medio como para formas libres en 5 ejes. Las marcas líderes en software CAM se caracterizan por contar con tres etapas de programación:

- Programación de la trayectoria virtual y simulación de la eliminación de material.

- Programación CNC de la trayectoria (posprocesado).

- Simulación de movimiento de máquina y verificación de colisiones.

Mediante estos tres pasos, se obtienen complejos programas CNC que aseguran la no colisión entre elementos (pieza-herramienta-utillaje-máquina). Sin embargo, todo fabricante se enfrenta a las siguientes cuestiones cada vez que realiza la puesta a punto de una nueva tipología de pieza:

- ¿Cuáles son las mejores condiciones de avance y velocidad de giro?

- ¿En qué zonas de la pieza conviene reducir el avance?

- ¿Tiene la máquina suficiente potencia como para resistir el mecanizado programado o incluso uno de mayor productividad?

- ¿Es la herramienta capaz de soportarlo?

Todas estas preguntas se resuelven mediante el ciclo ‘experiencia-prueba-error’.

Es bien sabido que la simulación acelera la experimentación reduciendo costes, por lo que la mayor parte de los sectores de la ingeniería se benefician de ello a la hora de diseñar nuevos prototipos o procesos. A nivel de investigación, la simulación de procesos está a la orden del día. Sin embargo, el mundo del mecanizado industrial no ha avanzado apenas en este aspecto y eso se refleja en el hecho de que la puesta a punto de cada mecanizado supone un alto coste a asumir.

En vista de dicha carencia, en IK4-Tekniker llevamos más de 5 años desarrollando e implementando modelos mecanísticos que permiten prever los problemas citados. Aunque la base física de dichos modelos forma ya parte de la bibliografía, en IK4-Tekniker tratamos de sacar partido a la simulación numérica para dar solución a problemas de mecanizado reales.

Modelos de simulación empleados

Entre los modelos empleados, destacan cuatro tipos de simulaciones:

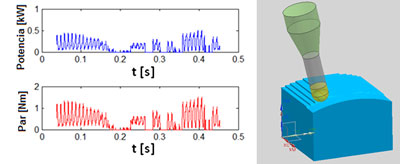

1. Cálculo estático: esfuerzos de corte, pares y potencias

Este tipo de cálculo aproxima de forma rápida la evolución de los esfuerzos de corte, pares y potencias que demanda la herramienta durante la trayectoria de mecanizado. Se asume que tanto la pieza como la herramienta son sólidos rígidos (no hay vibraciones). Es una forma rápida y eficaz de prever tramos de trayectoria problemáticos y poder ajustar los parámetros de corte en función de la capacidad de la máquina.

Simulación del par motor y potencia durante un tramo de la trayectoria.

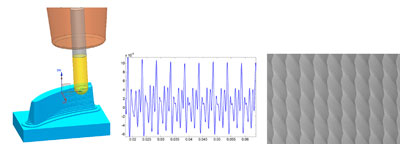

2. Cálculo dinámico: esfuerzos de corte y vibraciones

Una vez se han detectado los tramos de trayectoria problemáticos mediante el modelo estático, es posible realizar un análisis dinámico en el que tanto la herramienta como la pieza se comportan como sólidos deformables, caracterizados mediante parámetros modales. Los resultados se emplean para cuantificar el grado de deformación que sufre el conjunto herramienta-pieza y determinar si el mecanizado es estable frente a fenómenos de retemblado (chatter). De la señal de vibración obtenida, es posible realizar una reconstrucción del acabado y rugosidad real en pieza que queda tras un mecanizado con vibraciones.

Mecanizado con problemas de vibración por paredes delgadas y reconstrucción del acabado.

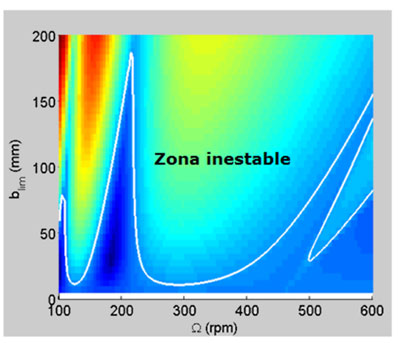

3. Cálculo de estabilidad: diagramas de lóbulos

Basándose en los mismos principios empleados en el cálculo dinámico, el cálculo de estabilidad traza los denominados diagramas de lóbulos. Dichos diagramas delimitan la línea de estabilidad en función de la profundidad de pasada y las revoluciones por minuto a la que gira la herramienta. Los resultados obtenidos se emplean para tratar de evitar fenómenos de retemblado mediante el mero hecho de cambiar las condiciones de corte. Además, cabe destacar que dicho cambio no siempre supone una reducción de velocidad o profundidad de pasada, sino que es posible corregir los fenómenos de vibración a la vez que se aumenta la productividad.

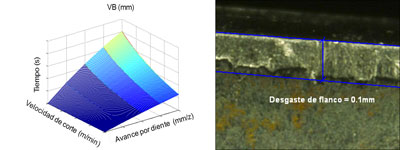

4. Cálculo de desgaste:

Tomando como referencia el modelo de fuerzas estático, el modelo de desgaste cuantifica el nivel de desgaste por flanco que sufre la herramienta durante la trayectoria completa. Este modelo es menos preciso que los anteriores, ya que los mecanismos de desgate son demasiado complejos para ser modelizados mediante formulación polinómica y depende de la calidad de los datos de caracterización del material. Sin embargo, este tipo de cálculo es muy útil a la hora de aproximar de forma cualitativa el consumo herramental en función de las condiciones de corte impuestas.

Beneficios que aporta el uso de la simulación

Las principales ventajas que aporta la simulación en las fases previas a la ejecución del mecanizado son las siguientes:

- Mejora de la productividad y la calidad de las piezas fabricadas: Los modelos de simulación permiten la realización de acciones de mejora y optimización del proceso, evitando los ensayos prueba-error, lo cual supone un ahorro de tiempo y recursos que pueden marcan la diferencia entre la realización de un trabajo rentable o no.

- Dimensionamiento de máquina: A través de una rápida simulación estática es posible cuantificar la potencia máxima requerida por la máquina en una operación, lo que permite elegir la más adecuada, evitando sobrecostes debidos al sobredimensionamiento o a una mala elección de máquina.

- Ahorro de material: La reducción de los ensayos prueba-error y de los problemas de mecanizado suponen una disminución de piezas desechadas. En muchos casos, debido al alto coste del material utilizado, esto supone una importante reducción de costes.

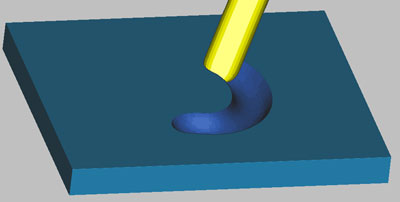

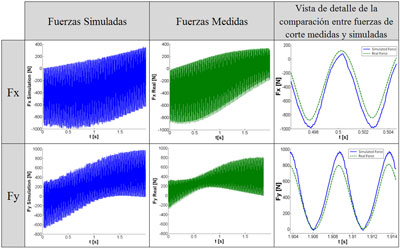

Ejemplo sencillo de mecanizado real: ranura elíptica en 5 ejes

Se presenta a continuación un ejemplo de la precisión a la que puede llegar la simulación en un caso de mecanizado con fresa esférica en 5 ejes.

Cabe destacar que los valores de las fuerzas obtenidos de la simulación se ajustan muy bien a los valores de esfuerzos de corte reales. Esto se ha realizado sin tener que llevar a cabo ningún ensayo previo, ni siquiera para la caracterización de los materiales, ya que los datos necesarios se han extraído de fuentes bibliográficas.

Conclusión

Debido a los altos costes de la experimentación y el proceso de puesta a punto en el mecanizado de piezas en el sector industrial, en IK4-Tekniker estamos trabajando en herramientas de simulación que permiten ir más allá de la verificación de colisiones pieza-herramienta-utillaje-máquina y además, prever problemas como vibraciones, sobrecargas en máquina, piezas de mala calidad, etc. a través de modelos mecanísticos implementados en software CAD/CAM y aplicables a todo tipo de geometrías.