La soldadura láser para aceros martensíticos al cromo asegura un futuro a salvo de colisiones

En el marco del proyecto de investigación AiF FAAM, apoyado por FOSTA - Forschungsvereinigung Stahlanwendungen e.V., expertos de la industria y la investigación han estudiado detenidamente el estado actual de esas calificaciones. El instituto con sede en Aquisgrán investigó en detalle cómo de adecuado es soldar un acero al cromo endurecido a presión con microestructura martensítica X46Cr13 (1.4034) en uniones similares y disímiles para aplicaciones de ensamblaje; este acero se considera difícil de soldar debido a su alto contenido en carbono. Las uniones disímiles eran combinaciones con acero de alto manganeso endurecido en trabajo (1.4678), acero al manganeso y al boro endurecido a presión (1.5528), acero de alta resistencia de doble fase (1.0944) y acero estructural de grano fino laminado en frío (1.0984). Martin Dahmen, del Grupo de Macrounión y Corte de Fraunhofer ILT explica: “El enfoque principal fue la mezcla de los diferentes materiales, en la metalurgia y los perfiles de propiedad resultantes”.

Mejores conexiones gracias al tratamiento térmico

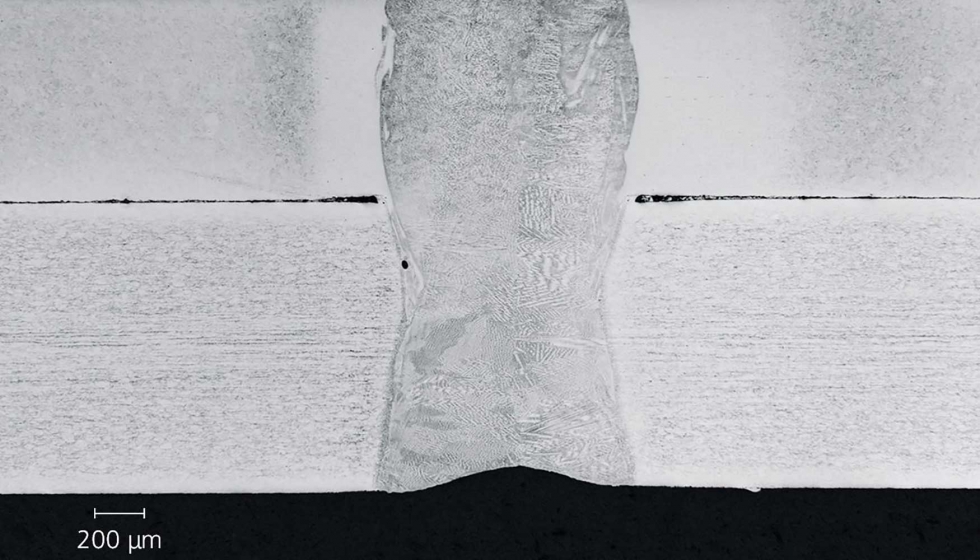

La calidad de la unión puede mejorarse mediante un tratamiento térmico. Para ello, se trataron térmicamente las costuras lineales de una unión de 1.4034 del mismo tipo en la unión solapada de 300 a 700 °C fuera del proceso (ex-situ); las costuras tenían que probar su calidad en el posterior ensayo de cizallamiento y tracción. “De 400 a 500 °C, se obtuvieron las mayores resistencias y las menores durezas”, explica Dahmen. “Es notable la alta proporción de fallos dúctiles en la superficie de la fractura alrededor de los 400 °C”. Los investigadores se propusieron alcanzar tiempos de espera cortos para utilizar la radiación láser para el tratamiento térmico.

Las reacciones de las soldaduras disímiles varían

Pero, ¿cómo se ven los resultados con compuestos diferentes? Como los comportamientos de templado difieren, los resultados varían. Las investigaciones sobre la combinación 1.4034 con acero estructural de doble fase y grano fino mostraron que una temperatura de templado de 400 °C también es lo mejor aquí. La situación es diferente con otros materiales: Hay que tener cuidado con los aceros al manganeso templados a presión ya que pierden su fuerza hacia los 300 °C, mientras que esta temperatura no afecta en gran medida a los 1.4034.

Las capas superficiales mejoran el tratamiento térmico con láser

Los valores experimentales sirven como un paso hacia el futuro: el tratamiento térmico por láser. En un proceso posterior con un láser de diodo, el instituto ha demostrado una forma efectiva de templar la zona de soldadura. Los valores de dureza medidos mostraron que se pueden alcanzar temperaturas de hasta 650 °C. Esto corresponde a la temperatura máxima a la que puede templarse el material sin pérdida de resistencia. El tratamiento térmico por láser permite un tratamiento térmico selectivo en la unión de solapa, de modo que sólo se procesa el material crítico. Las propiedades ópticas de la superficie pueden utilizarse específicamente para el tratamiento térmico. Dahmen lo describe como tal: “El mayor grado de absorción del cordón de soldadura conduce al templado de la soldadura y de la línea de fusión, mientras que la zona afectada por el calor experimenta una menor entrada de calor. Con una distribución de intensidad adaptada, es posible un aumento significativo de la eficiencia”.

Las cajas de baterías demuestran la calidad de la soldadura

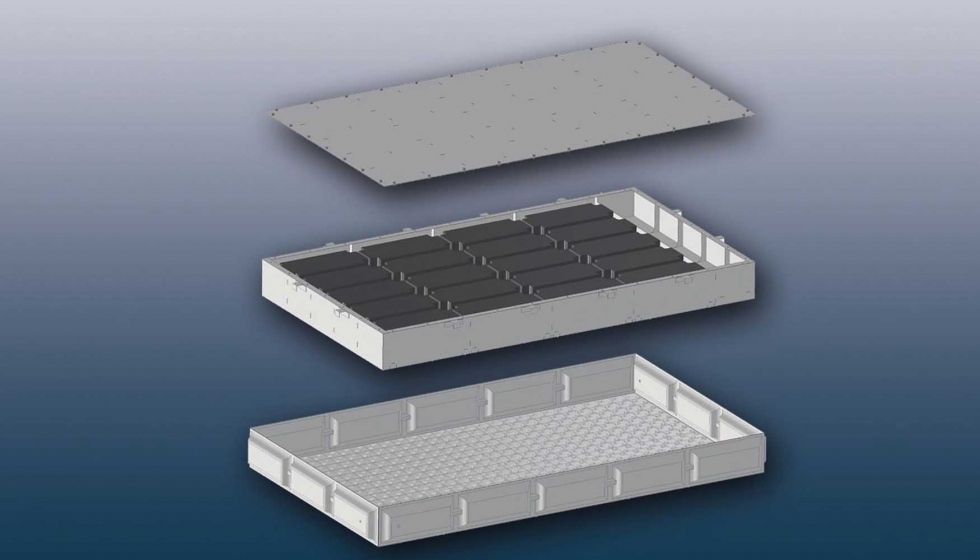

Las pruebas mostraron que la austenita endurecida y el acero estructural de grano fino laminado en frío no pueden ser tratados con láser. A 400 °C el templado por láser funcionó para la combinación de materiales 1.4034/acero de fase dual DP980. El instituto Fraunhofer ILT pretende usar estos resultados para seguir desarrollando los procesos basados en el láser en un proyecto futuro. Estos resultados deberían servir de base para calcular y diseñar una caja de baterías con un marco de choque instalado en ella. El porta-módulos consiste en una mezcla de materiales de aceros de ultra alta resistencia y supradúctiles. En el caso del marco de choque hecho de acero de alto manganeso no endurecido en el trabajo, el instituto de Aquisgrán utiliza la alta absorción de energía específica para absorber un impacto. La alta absorción de energía específica se debe a la formación de gemelos. Gracias a esta combinación, el peso en vacío de unos 70 kg es significativamente menor que el de las cajas de baterías de acero convencionales, que pesan hasta 150 kg en un diseño integral.

Proceso de inflado sin herramientas

La construcción y las pruebas seguirán en breve: el armazón de choque se producirá mediante la formación en moldes de presión interna. El efecto corresponde al del hidroconformado, pero sin herramientas ni control de temperatura. Dahmen explica: “Soldamos dos láminas en una unión paralela. Se utiliza un medio de presión para inflar el componente y darle la forma deseada”. El científico ve buenas perspectivas de futuro para proyectos de investigación más extensos y considera que las costuras de la cara final son muy prometedoras. Christoph Wendt, de Tecnología de Aplicación de Scansonic MI GmbH en Berlín, ha desarrollado un cabezal de láser especial para esta aplicación y está trabajando intensamente en estas costuras. Dahmen resume las ventajas del proceso: “Con esta técnica, se podría ahorrar material y, por tanto, peso utilizando bridas más estrechas”.

El proyecto de investigación IFG 19556 N / P1175 ‘Estudio sobre la salvaguardia de las condiciones de soldadura y sobre el diseño técnico de las uniones soldadas en aceros inoxidables martensíticos’ de la Asociación de Investigación para la Aplicación del Acero (FOSTA), Düsseldorf, tiene el apoyo del Ministerio Federal de Economía y Energía a través de la Federación Alemana de Asociaciones de Investigación Industrial (AiF) como parte del programa de promoción de la investigación cooperativa industrial (IGF) sobre la base de una decisión del Bundestag alemán. El proyecto se ha llevado a cabo en el Instituto Fraunhofer de Tecnología Láser ILT en cooperación con el Laboratorio de tecnología de materiales y uniones de la Universidad de Paderborn y el grupo de investigación sobre fiabilidad de los sistemas, estructuras adaptativas y acústica de las máquinas de la Universidad Técnica de Darmstadt.