Composites en la automoción

Las ponencias fueron las siguientes:

1. 'The Automotive Thermoplastic Composite Market: Global Recession, Industry Structure Shifts and New Technology Responses'. Robert Eller Associates Llc, USA

2. 'Industrialization of Carbon Composite Industry'. SGL Technologies Gmbh. SGL Group, Alemania”

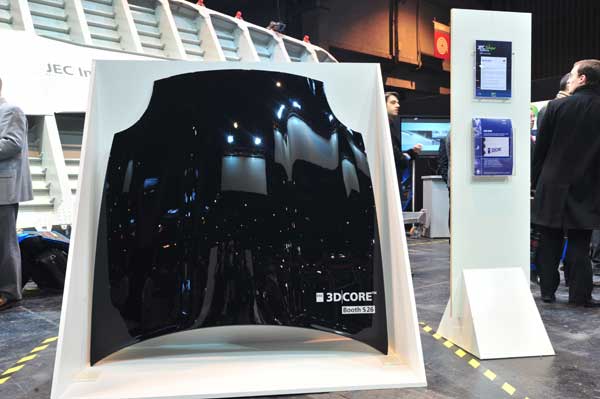

3. 'The Potential of Sandwich Composites in Lightweight Body Design'. Evonik Röhm Gmbh; Alemania.

4. 'Advanced Composites in Commercial Transport Vehicles'. Martin Marietta Composites. USA

5. 'New Innovative and Lightweight Composites'. Sabic Innovative Plastics, Holanda

6. 'Spherical Solid and Hollow Glass Microspheres as Functional Fillers in Composite Materials Applications'. Potters Europe, UK.

7. 'Composites for Fuel Cell Dipolar Plate Applications'. Graftech International Holdings Ltd, USA and Huntsman Advanced Materials, Switzerland.

Como principales conclusiones del foro:

• Se prevé un cambio en las expectativas de crecimiento de la producción de vehículos para el período 2006-2014 de un 2,2 % frente al 2,8 % registrado en el período 2000-2006. A pesar de ello, los composites termoplásticos van a incrementar su utilización con el objetivo de reducir un 10% el peso total del vehículo con un 7% de reducción de consumo de combustible. Como tecnologías, el GMT y la inyección de granza de PP de fibra larga compitiendo con el D-LFT. Incremento en la utilización de fibras naturales como refuerzo. La tipología de piezas: módulos de suelo y puerta, front-ends y paneles de instrumentos.

• El mayor consumidor de la fibra de carbono es el sector aeronáutico, pero muchas veces la demanda de fibra de carbono es muy superior a la capacidad de producción y este motivo es el causante de importantes problemas de suministro. Es necesario automatizar la fabricación de esta fibra para que pueda llegar a más mercados (automoción: discos de freno, columnas soporte) a precios más competitivos. El coste de fabricación de la fibra de carbono supone el 75% de su pecio de venta. La fibra de carbono utilizada en una pieza final supone el 25% de su coste total.

• Las estructuras sándwich con núcleo de espuma estructural están siendo utilizadas en aplicaciones exteriores como capó, puertas, techos.

• La utilización de microesferas huecas de vidrio, frente a cargas minerales convencionales, permite una mayor estabilidad dimensional, mejor resistencia a la abrasión y al rayado, efecto de aislamiento térmico, facilidad para el procesado sin efectos sobre piezas coloreadas.

• Se ha desarrollado dos celdas de combustible (PEM FC y PA FC) con dos membranas bipolares en composite en base a resinas tipo Benzoxazine.