Proyecto de Desarrollo de Actividades Innovadoras de Investigación Industrial Smart RTM 4.0

La automatización del proceso CRTM con fibras ferromagnéticas y moldes híbridos permite controlar la calidad de las piezas fabricadas

a) Introducción

La industria del automóvil está apostando por el HP-RTM (High Pressure RTM) y más en concreto, la combinación del HP-RTM con la compresión, denominada CRTM (Compression Resin Transfer Molding). En el CRTM1 2, a diferencia del RTM convencional, el molde se mantiene parcialmente abierto en la fase de inyección generando un espacio no ocupado por las fibras que ejerce de camino preferente de flujo para la resina sin necesidad de penetrar en la preforma. Una vez inyectada la cantidad de resina requerida, se cierran los puntos de inyección y se procede a cerrar por completo el molde a través de un proceso de compresión en prensa, forzando a la resina a impregnar la preforma hasta saturarla y obtener el porcentaje/dimensiones finales.

El proceso de RTM se encuentra afectados por múltiples variables y factores externos durante el proceso de llenado y solidificación de la resina, dando lugar a una variabilidad en las prestaciones finales en los productos obtenidos, como diferencias del comportamiento estructural y/o la existencia de un cierto número de piezas defectuosas.

Los sistemas de monitorizado ayudan a predecir y conocer el estado del proceso de llenado/solidificación a tiempo real y realizar las correcciones necesarias online. Entre los diferentes sistemas de monitorizado los sensores de presión son particularmente ventajosos3. Son capaces de soportar las condiciones de temperatura y presión de la fase de inyección. Pueden ir embebidos en el molde y pueden ser reutilizados múltiples veces sin que la calidad de la pieza se vea afectada. Además, se caracterizan por su corto tiempo de respuesta y su alta relación señal/ruido. Sin embargo, dichos sensores normalmente proporcionan valores de presión local y cubrir una gran área de cavidad puede ser costoso.

La mayoría de las tecnologías comentadas hasta el momento se basan en sensores integrados en los moldes, ahora bien, una de las prospectivas tecnológicas que puede abordar el control del proceso de CRTM es la monitorización no destructiva que utiliza inclusiones de microhilos ferromagnéticos4 que presentan tanto propiedades magnéticas sensibles a las tensiones como una impedancia de alta frecuencia bastante sensible al esfuerzo de tracción y al campo magnético5.

La principal ventaja de esta tecnología es la posibilidad de la monitorización no destructiva y remota de estímulos externos orientados al control de la orientación de la fibra, el estrés, el grado de curado y/o la temperatura. Con la ventaja añadida de poder monitorizar la pieza durante su vida útil.

Por otra parte, la tecnología de moldes híbridos silicona-metal en RTM permite una distribución de presiones más homogénea dentro de la cavidad del molde, reduciendo de esta forma los posibles defectos en pieza.

b) Materiales y métodos

2.1. Desarrollo de formulaciones de resinas epoxi

Se han desarrollado formulaciones de naturaleza epoxi (Resina utilizada Araldite LY 3585 / Aradur 3475: 100: 21 de Hunstman) con una viscosidad y una reactividad adecuadas para el proceso de RTM y C-RTM adaptativo.

Para el ajuste de reactividad y viscosidad ha sido necesario realizar una serie de caracterizaciones:

a) Medida de la viscosidad inicial de la formulación en función de la temperatura a 33 y 40 °C (UNE-EN ISO 2555). Para la realización de los ensayos de viscosidad se ha utilizado el viscosímetro Brookfield DV-III U.

b) Estudio de la impregnación de la fibra de vidrio.

Para mejorar la impregnación de la fibra vidrio (MAT 450 g/m2) se ha utilizado el aditivo BYK P9920.

c) Estudio de la reactividad en función de la temperatura.

Para el estudio de la influencia de la temperatura y de los aditivos acelerantes en la reactividad de la formulación se han realizado ensayos de DSC (calorimetría diferencial de barrido). El ensayo se cápsulas de acero inoxidable de media presión (2 MPa) y en atmósfera controlada de N2 con un caudal de 50 cm3/min con una rampa desde 25 °C hasta 250 °C con una velocidad de calentamiento de 10 °C/ min.

2.2. Monitorización de tensiones con fibras ferromagnéticas

En este desarrollo se ha trabajado con hilos magnéticos continuos de 20 micras de diámetro, incluyendo un recubrimiento de vidrio, con una composición de Co65.37 Fe3.78 B13.78 Si12.965 Ni1.09 Mo1.35 C1.67, por considerar que son los más adecuados para cubrir las diferentes funcionalidades definidas:

- Monitorización del curado.

- Monitorización remota de tensiones residuales.

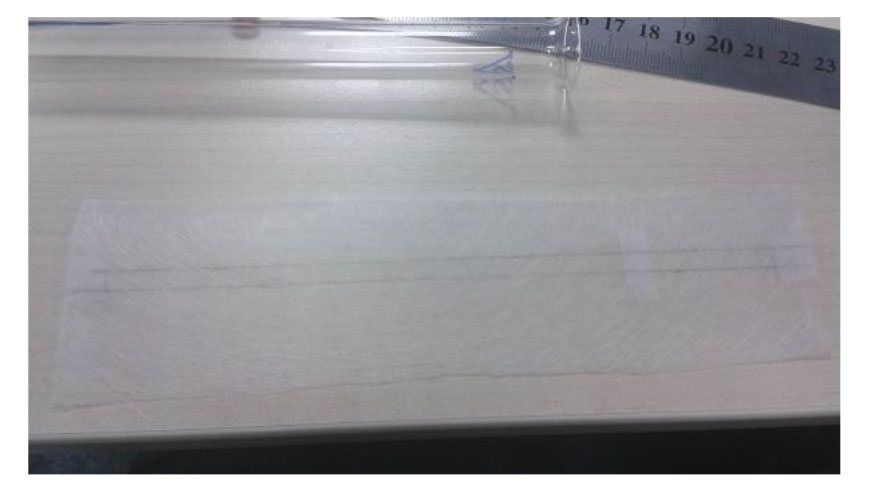

Para poder evaluar la monitorización de tensiones en los composites es necesario embeber las fibras ferromagnéticas en los mismos. Las probetas se han preparado mediante infusión, probetas de composite reforzado, de fibra de vidrio unidireccional de 630 g/m2 (ULE630 1375 STD) impregnado en resina epoxi (Araldite LY 3585/ Aradur 3475).

Entre las dos capas de vidrio UD, se ha posicionado un velo con las fibras magnéticas cosidas. Se han colocado los hilos magnéticos, diferentes números de hilos ferromagnéticos separados entre ellos 5 mm.

Las probetas se han sometido a una fuerza de tracción conocida, en su zona elástica, y se han realizado medidas de los cambios inductancia a esas deformaciones conocidas, y realizando un barrido de frecuencias para cada medida de entre los 20 Hz y el 1 MHz.

La relación de muestras iniciales planteados en el proyecto para ensayo se han ensayo dos probetas:

- Probeta con 2 hilos ferromagnéticos integrado, separados entre sí 5 mm, de la probeta de dimensiones 25x250x1 mm

- Probeta con 4 hilos ferromagnéticos integrados, separados 5 mm, de dimensiones 25x250x1 mm.

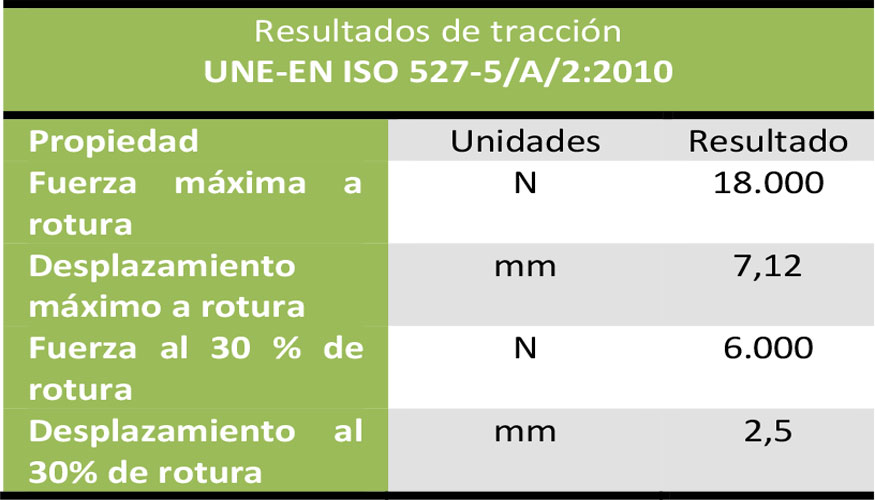

Inicialmente se realiza un ensayo del material en blanco (probeta de referencia), sin la presencia de las fibras magnéticas de cara a conocer el comportamiento mecánico completo del material y seleccionar la zona de trabajo esperado para las fibras. Se estima que trabajen en la zona elástica del material no más del 30% de la tensión de rotura.

La velocidad de ensayo ha sido de 2 mm/min, tal y como se indica en la norma UNE-EN ISO 527-5/A/2:2010: “Plásticos. Determinación de las propiedades en tracción. Parte 5: Condiciones de ensayo para plásticos compuestos unidireccionales reforzados con fibras”.

Para ensayar las probetas con fibras embebidas, la máquina de ensayos permite por ensayo definir dos rampas, por lo que para cada material se realizan dos ensayos, con las siguientes rampas programadas:

- 1º Ensayo

- Rampa 1 subir de 0 a 1.500 N (Desplazamiento aproximado de 0,6 mm)

- Mantener estático a 1.500 N y hacer la medida de L con barrido de frecuencias.

- Rampa 2 subir de 1.500 a 3.000 N (Desplazamiento aproximado de 1,4 mm)

- Mantener estático a 3.000 N y hacer la medida de L con barrido de frecuencias.

- 2º Ensayo

- Rampa 3 subir de 3.000 a 4.500 N (Desplazamiento aproximado de 2 mm)

- Mantener estático a 4.500 N y hacer la medida de L con barrido de frecuencias.

- Rampa 4 subir de 4.500 a 6.000 N (Desplazamiento aproximado de 2,6 mm)

- Mantener estático a 6.000 N y hacer la medida de L con barrido de frecuencias.

2.3. Monitorización del curado con fibras ferromagnéticas

Para el estudio del curado de la resina, se ha trabajado a nivel de laboratorio, para lo que se han preparado una serie de tubos de ensayo en los que se han introducido los hilos, cosidos en un velo, separados entre ellos 5 mm y se ha analizado lo que sucede en un tubo de ensayo con 3 microhilos.

El estudio magnético de las muestras se ha realizado a través del análisis de sus curvas de imanación y ciclos de histéresis, pudiendo así determinar los parámetros magnéticos característicos como son el campo coercitivo, HC; campo de anisotropía, HK.

Por otro lado, se ha realizado un análisis para establecer la relación entre el grado de conversión y la señal magnética. Para el estudio de la correlación entre el grado de curado y la señal magnética se ha empleado un sistema poliéster, debido a su facilidad para la manipulación y el curado a temperatura ambiente.

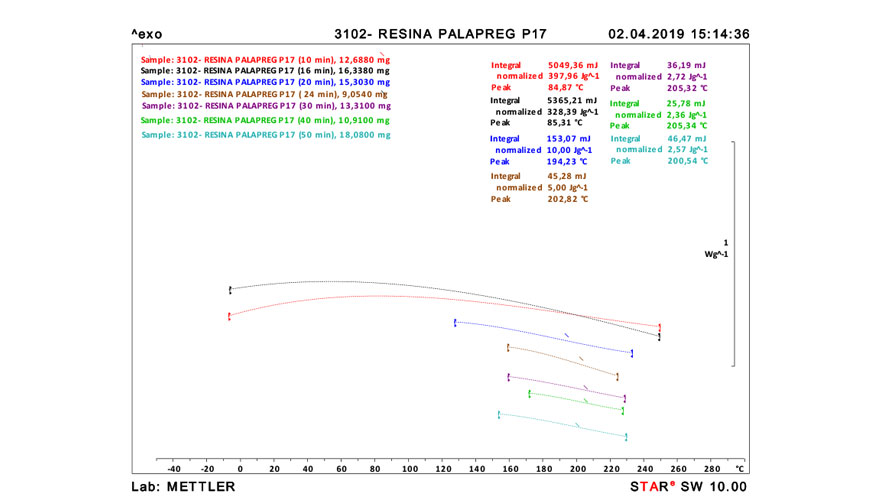

Para el estudio del propio curado, así como para la correlación entre el grado de curado y la señal magnética se ha empleado un sistema poliéster (P17 de DSM Resins), debido a su facilidad para la manipulación y el curado a temperatura ambiente.

En primer lugar, se ha estudiado la variación de la temperatura con el tiempo a temperatura ambiente.

A continuación, se han realizado ensayos de calorimetría (DSC) con el objeto de evaluar el grado de curado que presentan el sistema resina de poliéster. La toma de muestras del sistema catalizado se ha realizado a los a los siguientes tiempos: 10 min, 16 min, 20 min, 24 min, 30 min, 40 min y 50 min.

Finalmente, los resultados obtenidos de la caracterización del curado se han correlacionado con los resultados de la anisotropía de campo.

2.4. Optimización de las fibras ferromagnéticas para su inclusión en composites.

Las fibras ferromagnéticas tienen un diámetro muy pequeño (20 micras) que complica en exceso su manipulación, además se trata de fibras que son frágiles debido a su recubrimiento de vidrio. Por ello se han buscado alternativas para hacer más manipulables estas fibras y facilitar su colocación en la preformas.

Para ello, se ha recubierto el hilo con trenzado de PES para obtener yarns. Se han preparado varias muestras, con unos valores de diámetro de trenzado diferentes, trenzado con 16 cabos de PES 53 dtex y trenzado con 8 cabos de PES 53 dtex. Con estas dos pruebas el resultado da continuidad en el filamento interior, lo que significa que después el hilo mantiene su funcionalidad sensora.

Se han realizado pruebas intentando trabajar con cabos de PES más finos, pero los resultados obtenidos no son lo suficientemente estables de estructura.

Estos yarns que tienen embebidos la fibra ferromagnética se observan por microscopia electrónica de barrido (SEM).

Para ello, los yarns se embeben dentro de una resina poliéster. En particular, se ha empleado la resina NORSODYNE M28045 con un 0.1% de octoato de cobalto y un 1% de MEK. Se deja curar a temperatura ambiente. Una vez curada, se corta con la ISOMET una lámina para ser vista en el microscopio.

El equipo empleado es un microscopio electrónico de barrido (SEM) acoplado a un detector de rayos X (SEM-EDX) de la casa Zeiss (modelo EVO 50), lo que permite realizar análisis químicos cualitativos y semicuantitativos en un punto o en una zona de la muestra. Asimismo, dispone de un detector de electrones secundarios (SE) que da una idea de la estructura superficial de la muestra y un detector de electrones dispersados (BSD), que da información composicional de las muestras.

Dado que la muestra es orgánica se ha metalizado con una capa de Au/Pd (80/20 en peso) con un espesor de 5 nm aproximadamente con el fin de evitar la deposición de carga electrostática en el material.

Se ha trabajado en alto vacío con una tensión de 20 kV.

También se ha realizado una medida por microscopía ótica para determinar el diámetro exterior de los yarns.

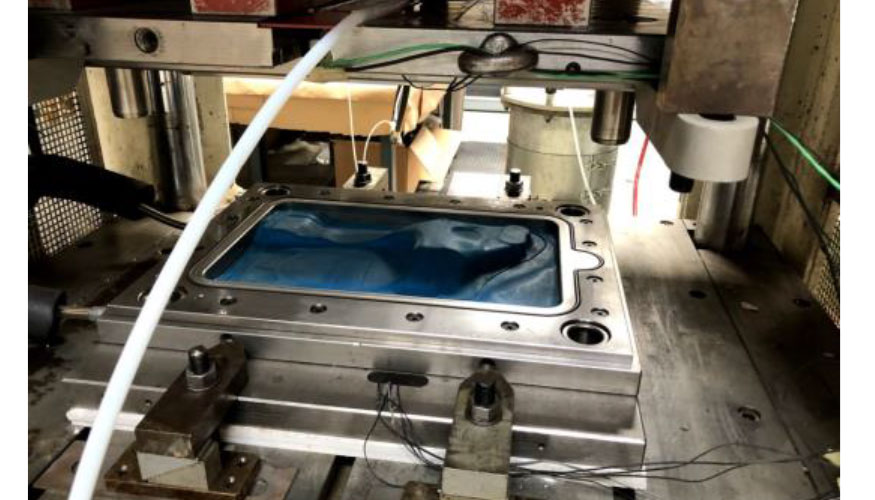

2.5. Pruebas de proceso de CRTM

Para el proceso de inyección se ha trabajado con el equipo de RTM (CIJECT ONE).

Figura 5. Equipo de RTM utilizado en las pruebas de inyección.

Las variables del proceso que se han estudiado han sido los siguientes:

- Caudal y flujo de resina.

- Presión de inyección (hasta 10 bares).

- Temperatura de la resina (25-100 °C)

El molde utilizado tiene la particularidad, de ser un molde híbrido metal/silicona. Donde la hembra está realizada en silicona, lo que nos permite trabajar a bajas presiones de conformado asegurando un flujo homogéneo de la resina. Además, el molde tiene integrados sensores de presión y temperatura dando lugar así a un proceso de C-RTM inteligente.

Figura 6. Molde Colocado en prensa.

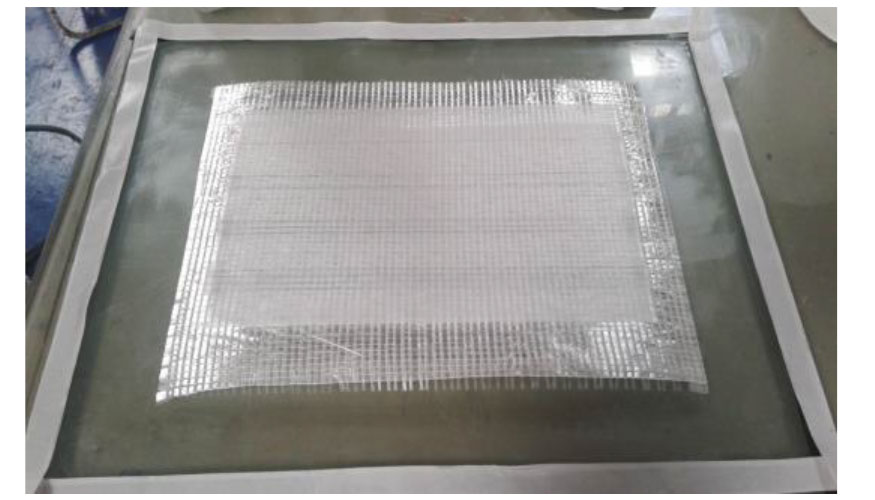

La manera de proceder ha sido apilar las 8 capas de tejido y colocarlas en el molde, para a continuación cerrar el molde sin presión, inyectar y a continuación hacer la presión necesaria para conformar la pieza final.

Los parámetros de la inyección optimizadas han sido:

- Volumen de inyección: 0,5 litros.

- Presión de inyección: 3 bares.

- Temperatura de la resina: 40 °C.

- Velocidad de inyección: 50% (5 seg)

Los parámetros del conformado han sido:

- Temperatura: 120 °C

- Tiempo de ciclo: 5 min

- Presión de compactación: 18 kg/cm2

La resina utilizada es una resina epoxi bicomponente, con referencia comercial Araldite XB 3585/Aradur 3475 (proporción 100/21 en peso). La resina se ha atemperado a 60 °C para rebajar su viscosidad de cara a la inyección.

En lo que a los tejidos se refiere, se han utilizado tejidos de vidrio de 600 g/cm2, de diferentes orientaciones:

- Bidireccional

- Axial + 45º

- Unidireccional

c) Resultados y discusión

3.1. Resultados del desarrollo de la formulación de la resina epoxi

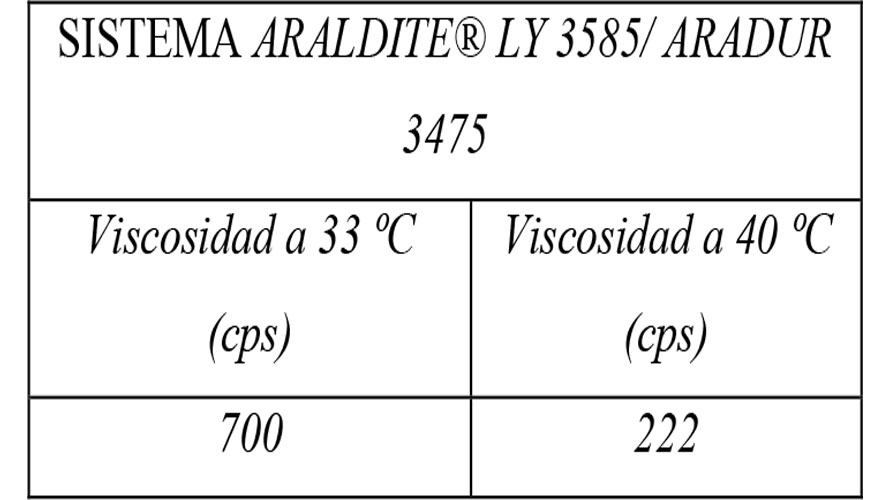

a) Viscosidad inicial de la formulación en función de la temperatura. (UNE-EN ISO 2555).

Después de medir la viscosidad de la resina a 33 °C y a 40 °C, se puede determinar que la viscosidad de la resina a 40 °C es 222 cps, valor que se considera adecuado para el proceso de RTM. Los resultados obtenidos de estas medidas se recogen en la Tabla 1.

Tabla 1. Viscosidad del sistema Araldite LY 3585/ Aradur 3475 a 33 °C y 40 ªC.

b) Impregnación de la fibra de vidrio con la formulación de resina.

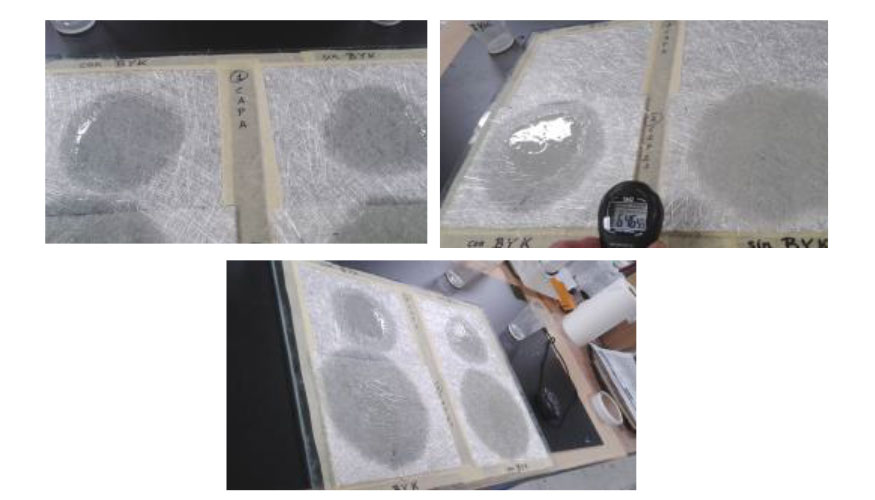

Después de verter el contenido de ambas mezclas sobre el centro de la fibra, se observa, a los pocos segundos, como la mezcla con el aditivo BYK P9920 impregna mejor y más rápidamente la fibra, dando aspecto de mayor transparencia, que permite ver el fondo negro que hemos colocado. Este proceso es más fácilmente visible en el lado que solo se colocó una capa de fibra.

Después de varios minutos la resina ha llegado a su mayor capacidad de impregnación, y el diámetro del frente de resina es en ambos casos similar, tal y cómo se observa en la Figura 7.

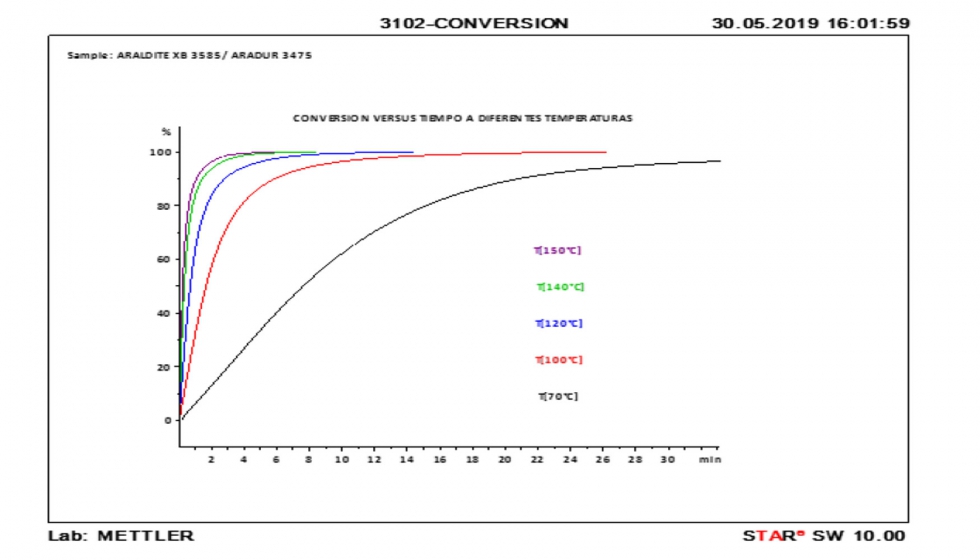

c) Reactividad de la resina en función de la temperatura.

El estudio de la reactividad de la resina se ha llevado a cabo mediante DSC, tal y cómo se observa, en la Figura 8, la temperatura de la mezcla afecta fuertemente a la velocidad de reacción. A partir de 120 °C la velocidad de reacción es suficientemente rápida para obtener piezas con tiempos de ciclo inferiores a 5 minutos.

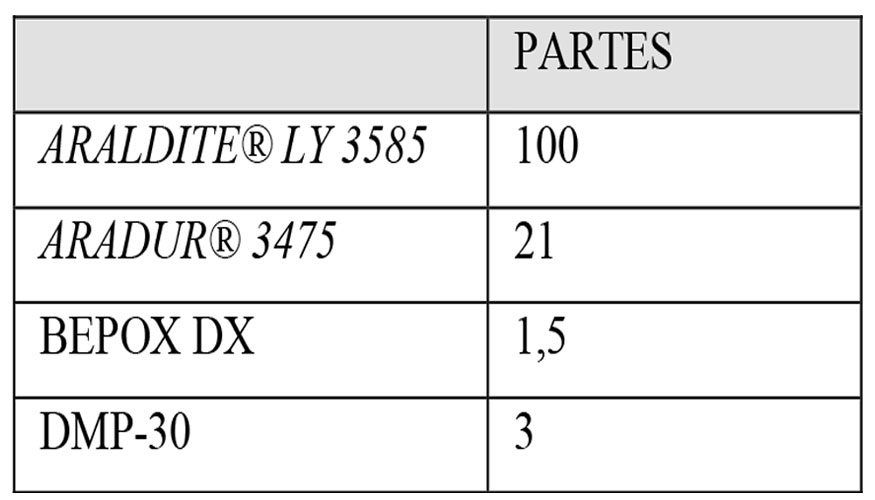

Del estudio llevado a cabo para determinar la influencia de la adición de los aditivos acelerante, realizado mediante el analizador térmico diferencial DSC 1 de Mettler Toledo, se desprende que es posible aumentar la velocidad de reacción mediante la adición de aditivos DMP-30 y Bepox DX, siendo la formulación más reactiva la que se recoge en la Tabla 2.

3.2. Resultados de la monitorización de tensiones con fibras ferromagnéticas

Antes de comenzar el ensayo ha sido necesario caracterizar el material compuesto a tracción con el objetivo de determinar la fuerza de rotura de la zona elástica del material, zona en la que se estudiará la respuesta magnética de las fibras embebidas. Los resultados obtenidos de esta caracterización mecánica a tracción son los que se incluyen en la Tabla 3.

Tabla 3. Tracción de probeta de referencia.

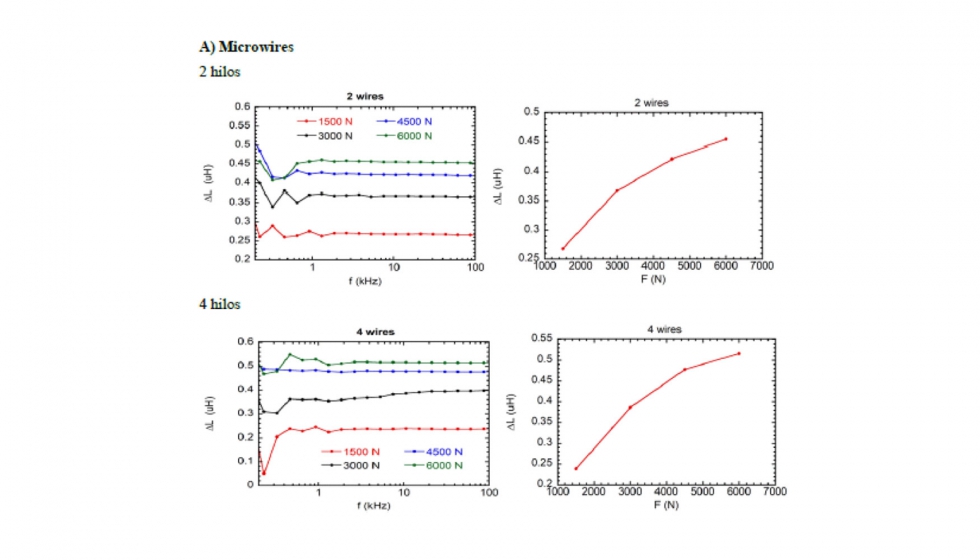

Por otro lado, de la caracterización magnética se desprende que al aplicar tensión sobre las muestras magnéticas embebidas en fibra de vidrio la inductancia se reduce en todas las muestras medidas. La respuesta de la inductancia frente a la frecuencia es plana de 1 a 100 KHz.

En ausencia de tensión aplicada, el incremento la inductancia de la bobina con y sin muestra magnética es de ~ 1µH.

La manera de proceder ha sido medir el cambio de inductancia de 20 Hz hasta 1 MHz de los hilos, aplicando una fuerza de 1.500, 3.000, 4.500, y 6.000 N. En todas las muestras se observó una respuesta no lineal, que es debido a que las muestras se encuentran cerca de tumbar el ciclo magnético de las muestras. Las probetas tienen una sección de 40.16 mm2, así que las tensiones aplicadas son de 37-150 MPa. Los resultados obtenidos son los que se muestran en la Figura 9.

Figura 9. Representación gráfica de la variación de la inductancia frente a la tensión con los hilos.

3.3. Resultados de la monitorización del curado con fibras ferromagnéticas

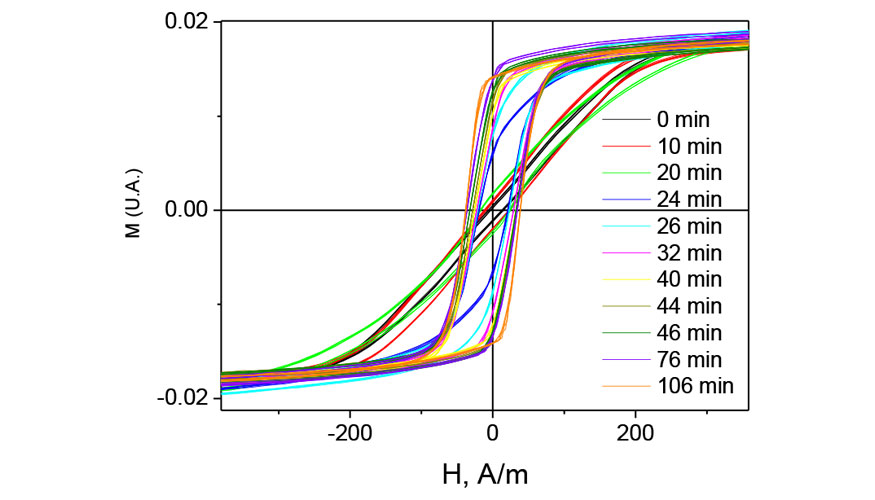

Durante la solidificación de la resina de poliéster con microhilos ricos de Co embutidos mediante la ayuda de un velo de fibra de vidrio de bajo gramaje, se ha observado un cambio del ciclo de histéresis como se ve en Figura 10.

Esto indica que los hilos ferromagnéticos son una buena opción para el control del curado de una pieza en el interior del molde.

Ahora bien, es necesario el poder relacionar estos resultados magnéticos con el grado de curado real de las resinas, con el objetivo final de optimizar el ciclo productivo. Por ello, se ha llevado a cabo un estudio para establecer la relación entre el grado de conversión y la señal magnética.

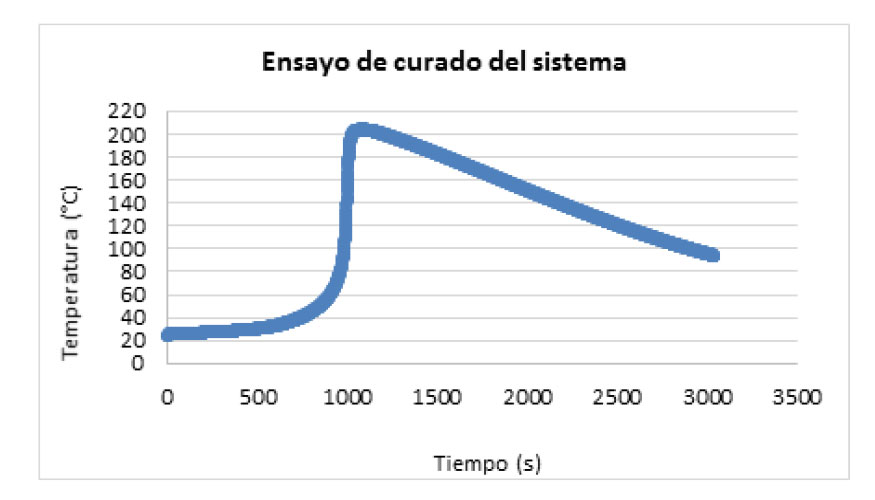

Para ello, en primer lugar, se ha estudiado la variación de la temperatura del sistema de resina durante su polimerización con el tiempo a temperatura ambiente, tal y cómo se observa en la Figura 11.

Este análisis ha servido para determinar los tiempos a los que realizar un ensayo de DSC, y poder cuantificar el grado de curado para posteriormente relacionarlo con la señal magnética. El análisis de DSC llevado a cabo es el que se muestra en la Figura 12.

En los resultados obtenidos en las calorimetrías se observa que a los 16-20 min se produce la mayor parte del entrecruzamiento.

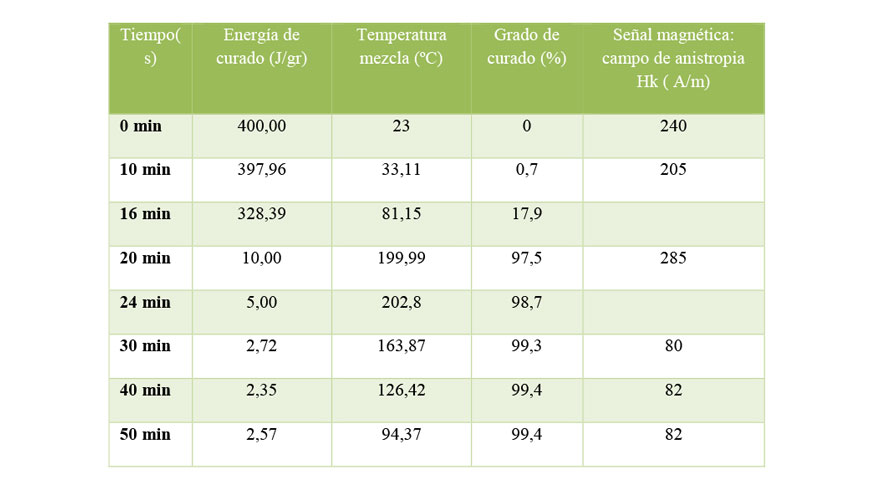

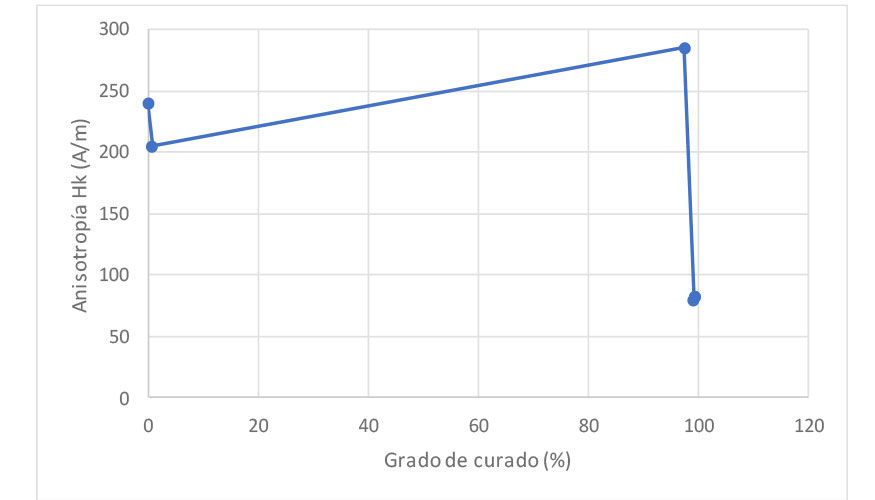

En la Tabla 4 se recoge la correlación entre los resultados térmicos y la señal magnética a diferentes tiempos de grado de polimerización.

Tal y como se puede observar en la Figura 13, hay una bajada drástica de la señal magnética cuando se alcanza un alto grado de curado (97,5%), por lo que esta metodología permitiría optimizar el tiempo de ciclo y definir una apertura de molde cuando se haya alcanzado un curado óptimo.

3.4. Caracterización de las fibras ferromagnéticas optimizadas

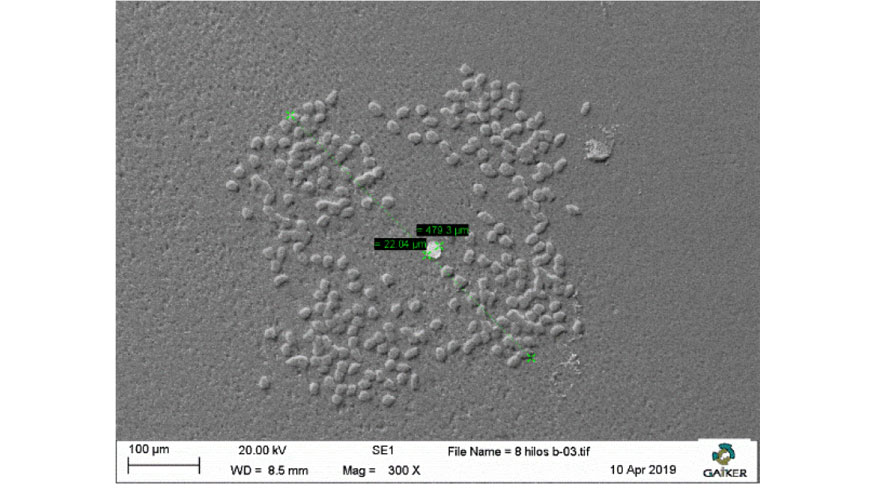

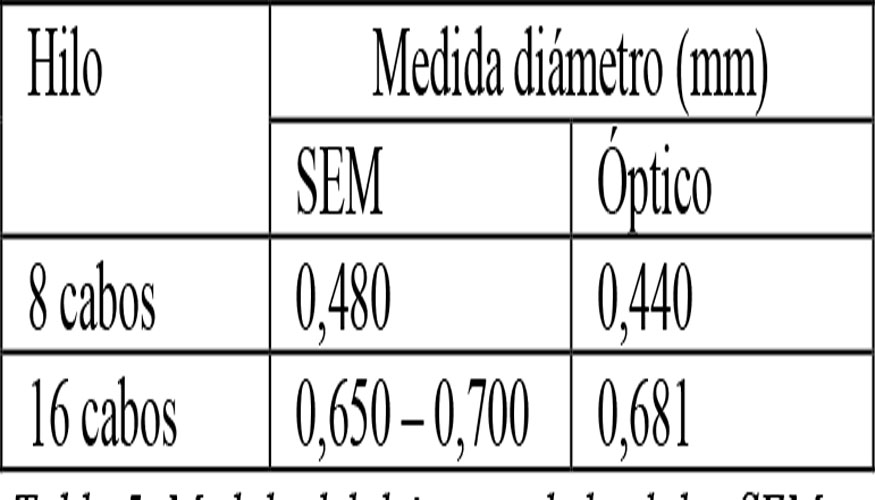

Se han obtenido imágenes de SEM de ambos yarns, tal y como se observa en la Figura 14 y Figura 15, que han permitido verificar la presencia de la fibra ferromagnética en el interior de los mismos y para determinar un diámetro aproximado, que se comparará con el valor que se obtenga por microscopía óptica.

En la Figura 14, se puede observar claramente la presencia de la fibra ferromagnética que tiene un diámetro de 22 µm aproximadamente. Asimismo, el yarn tiene un diámetro del orden de 480 µm.

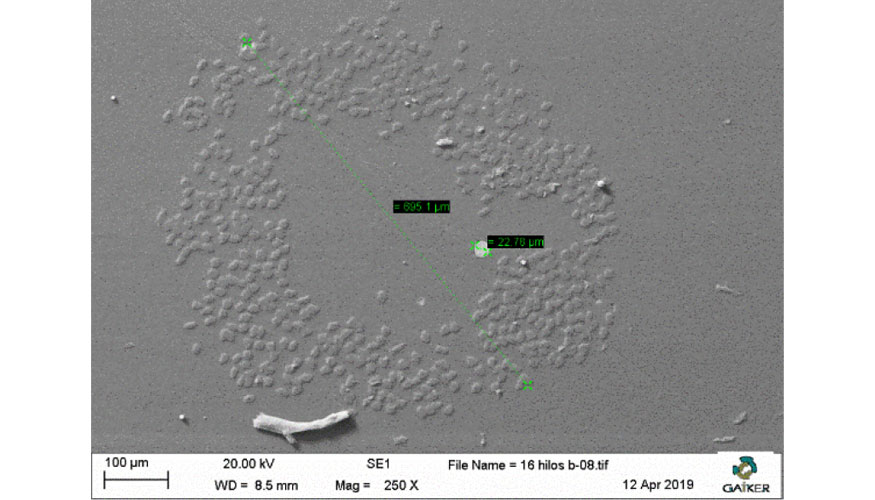

Figura 15. Yarn de 16 hilos.

En la Figura 15, se puede observar claramente la presencia de la fibra ferromagnética que tiene un diámetro de 20 µm aproximadamente. Asimismo, el yarn tiene un diámetro del orden de 695 µm.

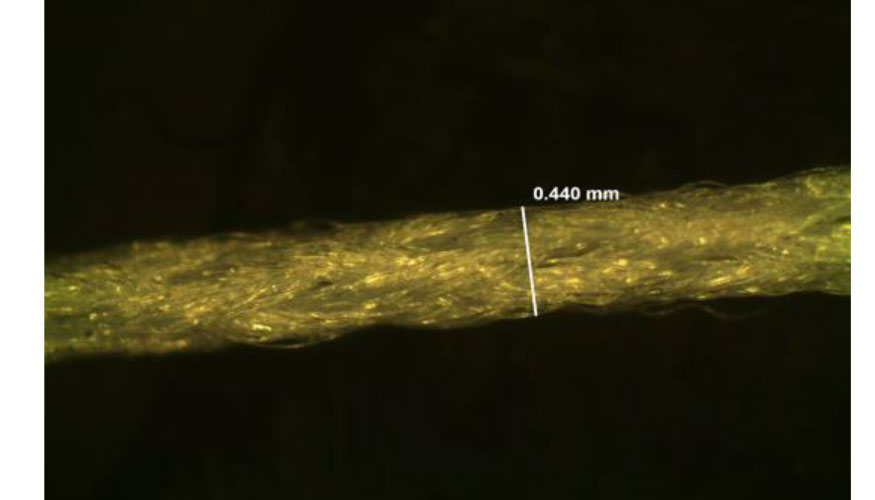

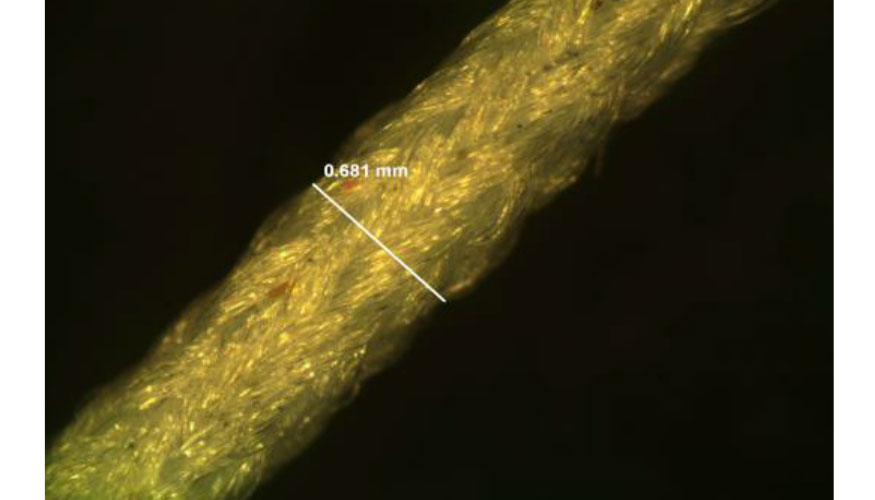

Los diámetros de los hilos se han comprobado con microscopía óptica por no coincidir con los mostrados al principio del documento. Tal y cómo se observa en la Figuras 16 y Figura 17, el diámetro del hilo de 8 cabos es de 0,440 mm y el de 16 cabos es de 0,681 mm.

Figura 16. Medida por analizador óptico de hilo de 8 cabos.

Figura 17. Medida por analizador óptico de hilo de 16 cabos.

3.5. Procesado de demostradores por de CRTM

De las pruebas de procesado llevadas a cabo se desprende que el tejido que peores resultados ha dado ha sido el unidireccional, por no permitir adecuadamente el flujo de resina en la dirección perpendicular al mismo. Los tejidos bidireccional y axial, no han permitido el llenado completo de la pieza en la dirección longitudinal.

Por ello ha sido necesario recurrir a combinación de capas de los diferentes tejidos para conformar una pieza óptima.

En la Figura 18, se pueden apreciar las fotos de los demostradores finales obtenidos por CRTM, en las condiciones óptimas de procesado.

d) Conclusiones

Las conclusiones más relevantes obtenidas de este desarrollo son las que se citan a continuación:

- Es posible integrar el filamento de hilo ferromagnético en un conjunto de hilos (yarn) para facilitar su manipulación e integrar en tejido. Se ha comprobado que el hilo magnético no sufre deterioro.

- Las fibras ferromagnéticas integradas en composites, en concentraciones incluso menores a un 0,5% en peso, constituyen un nuevo rango de material sensor capaz de detectar variaciones en el material.

- Se ha verificado que los sensores ferromagnéticos son adecuados para el control de curado de pieza en el interior del molde, lo que permite optimizar el tiempo de ciclo, correlacionando el grado de curado con la señal magnética.

- Se ha verificado que los sensores ferromagnéticos son adecuados para la monitorización de tensiones durante la vida útil del material o pieza, ya que la señal magnética sufre cambios en la zona elástica del material.

- Se ha verificado que un molde híbrido metal-silicona es adecuado para el proceso de CRTM, ya que con las condiciones óptimas es posible obtener demostradores con cero defectos.

Este proyecto de innovación ha sido financiado por el Ministerio de Industria, Comercio y Turismo, en el marco de la convocatoria de ayudas a las Agrupaciones Empresariales Innovadoras (AEI).

Bibliografía

1 Saouab A., Bréard J. & G. Bouquet G., Contribution to the optimization of RTM and CRTM processes. Proceedings of the 5th International ESAFORM conference on material forming, Krakow, Poland April 2002. pp.: 299-302.

2 [Bickerton, 2012] Bickerton S. and Kelly P.A., Compression resin transfer moulding (CRTM) in polymer matrix composites, Manufacturing Techniques for Polymer Matrix Composites (PMCs), 10.1533/9780857096258.3.348, (348-380), (2012).

3 [Di Fratta-2013] Di Fratta C, Klunker F, Ermanni P. A Methodology for Flow-front Estimation in LCM. Processes based on Pressure Sensors. Compos Part A Appl Sci Manuf 2012. doi:10.1016/j.compositesa.2012.11.008

4 [Allue, 2019] Allue A., Corte-León P., Gondra K., Valentina Zhukova V., Ipatov M., Blanco J.M., Gonzalez J., Churyukanova M., , Taskaev S., Zhukov A.. Smart composites with embedded magnetic microwire inclusions allowing non-contact stresses and temperature monitoring. Composites Part A: Applied Science and Manufacturing Volume 120, May 2019, Pages 12-20. https://doi.org/10.1016/j.compositesa.2019.02.014.

5 [Makhnovskiy-2008] D. Makhnovskiy, A. Zhukov, V. Zhukova, J. Gonzalez, Tunable and self-sensing microwave composite materials incorporating ferromagnetic microwires, Advances in Science and Technology, 54 (2008) pp. 201-210

Este proyecto se ha desarrollado en colaboración con las entidades Gaiker Centro Tecnológico, Análisis y Simulación y Centro Español de Plásticos.

Ha sido patrocinado por el Mincotur, dentro del programa de ayudas para el desarrollo de actividades innovadoras e investigación industrial.

Título del proyecto Smart RTM 4.0.

El proyecto está registrado en la siguiente página web, donde también pueden encontraste otros proyectos del Clúster: http://www.plasticosycomposites.com/