Rectificar a tiempo y en tiempos

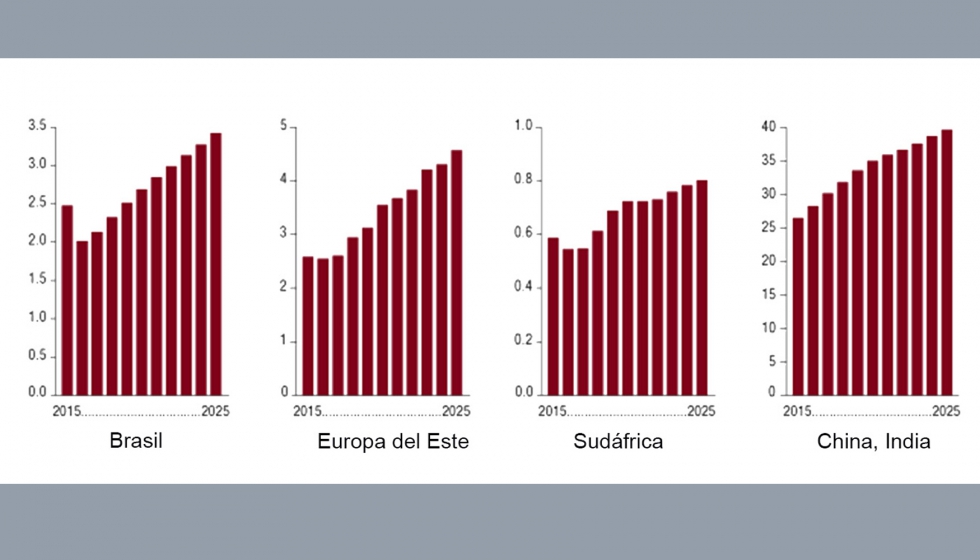

Desde hace más de una década se ha producido un desplazamiento del eje económico mundial hacia los países del Este, lo que ha provocado una expansión geográfica de sectores como el de la automoción y, en consecuencia, de la industria de componentes hacia países de costes laborales más bajos. En estas zonas se concentra a día de hoy casi el 50% de la producción en detrimento, principalmente, del mercado europeo. Sin embargo, 2015 ha supuesto un punto de inflexión con unas ventas mundiales de 17,9 millones de vehículos, incrementado las ventas en China, Europa y Estados Unidos. Esta situación favorable se une al hecho de que más de 12 millones de personas trabajan en este sector en Europa, lo que supone el 6% de la población activa. Además, su inversión en I+D en 2012 situó al sector de automoción en el tercer puesto por detrás del sector farmacéutico y del hardware tecnológico a nivel mundial.

Dentro del mercado europeo y mundial del automóvil, España mantiene una posición privilegiada (2° puesto en Europa y 8° a nivel mundo) donde el sector de automoción es el tercer motor económico del país (dato de 2014) [1]. En 2015 se produjo un incremento del 21% en las matriculaciones y de 13,7% en la producción de vehículos [2] por lo que se puede decir que el sector goza actualmente de buena salud (ver figura 1).

Para alcanzar el actual nivel de producción y de ventas en Europa, en los últimos años, se han producido cambios importantes en el concepto clásico del vehículo. El vehículo híbrido y el vehículo eléctrico junto con el concepto de vehículo digital han llegado para quedarse. Algunos ejemplos los encontramos en la incorporación de conectividad wifi, apps o nuevos sistemas de entretenimiento, comunicación vehículo-vehículo para compartir datos de posición o velocidad y generación de rutas basadas en el tráfico que ya se encuentran en la mayoría de los utilitarios de gama media-alta. El automóvil inteligente está a un paso de invadir las calles, con sistemas autónomos de frenado, de aparcamiento, de velocidad, etc.

Para que esta revolución sea factible a las velocidades de cambio de diseño que ofertan las grandes marcas, es imprescindible que desde el diseño conceptual a la fabricación de los vehículos pase el mínimo tiempo posible. Esto implica optimizar toda la cadena de producción, desde los troqueles hasta los fabricantes de piezas del motor. En los siguientes apartados de mostrarán algunos avances y mejoras que se han producido en el proceso de rectificado para componentes destinados al sector de automoción.

1. Optimización del proceso de rectificado

El rectificado es un proceso de acabado que garantiza la calidad de las piezas de precisión. Sin perder este objetivo de vista, en los últimos 10 años se están llevando a cabo desarrollos sobre nuevos granos abrasivos, nuevas cinemáticas del proceso, muelas y otros desarrollos del proceso con el fin de poder rectificar no solo con calidad sino también acortando tiempos. Estamos ante uno de los procesos más críticos y menos productivos de mecanizado que, al mismo tiempo, presenta un importante margen de mejora.

Los retos que se plantean a nivel de rectificado en los próximos años son los siguientes:

1) Demanda de una mayor capacidad de producción en entorno flexible para dar respuesta a cambios en diseño y materiales (incluido cambios en el mismo material proveniente de diferentes proveedores/lotes).

2) Los fabricantes de máquinas proporcionan soluciones llave en mano que incluyen la máquina, la tecnología y el sistema de automatización. Esto supone un problema para aquellas empresas que quieran optimizar sus procesos a futuro.

3) Necesidad de establecer de forma correcta los requisitos de las máquinas más modernas para procesos a alta velocidad.

En la figura 2, aparecen algunas de las temáticas más representativas en cuanto a desarrollos relativos al proceso de rectificado. Algunas de ellas, y que se mencionarán en siguientes apartados, fueron de especial atención en la pasada feria de rectificado GrindTec-2016 el pasado 16 de marzo en Augsburgo (Alemania).

![Figura 2. Temáticas actuales de desarrollo en rectificado (adaptado de [3]) Figura 2. Temáticas actuales de desarrollo en rectificado (adaptado de [3])](https://img.interempresas.net/fotos/1322209.jpeg)

Además de estas novedades, existen otras aún en investigación como el rectificado por ultrasonidos, en seco, criogénico, rectificado asistido por electroerosión (EDG) o el rectificado electroquímico (ECG), entre otros.

A continuación, se destacarán algunos de los desarrollos que ya se encuentran comercializados y patentados a nivel de tecnología y herramientas.

1.1. Rectificado de levas y piezas de sección no circular

El rectificado de levas es uno de los mayores retos dentro del sector de la automoción, donde se están produciendo los mayores esfuerzos de investigación. Actualmente se tiende a utilizar árboles ensamblados por su reducción de peso frente a los enterizos. Asimismo, y gracias al avance de tecnologías de rectificado como el rectificado de alta eficiencia, es posible realizar en una única etapa de rectificado (eliminando hasta 1 mm) lo que anteriormente necesitaba varias etapas: torneado en blando, temple y rectificado de acabado.

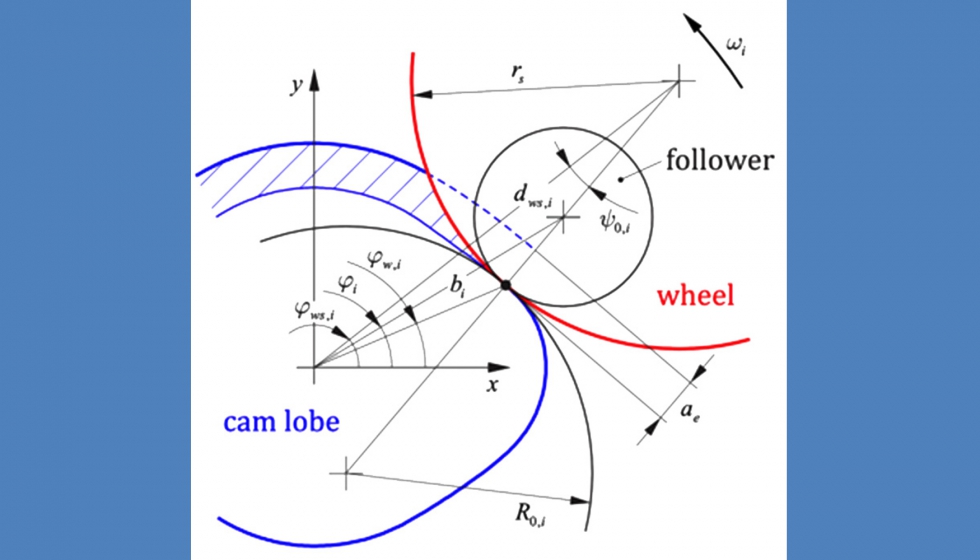

La compleja cinemática del proceso de rectificado de levas (piezas de sección no circular en general) se muestra en la figura 3. Este proceso requiere el giro continuo de la pieza mientras la muela avanza y retrocede para adecuarse a la geometría de ésta, lo que implica grandes variaciones de tasa de arranque y del área de contacto que pueden causar incrementos de temperatura descontrolados y quemado de la pieza. El quemado en sus diferentes niveles de severidad aparece como oxidación superficial, revenido, tensiones residuales de tracción y reendurecimiento del material. De hecho, una de las consecuencias de los daños más importantes es la aparición de grietas con la consiguiente disminución de la vida a fatiga.

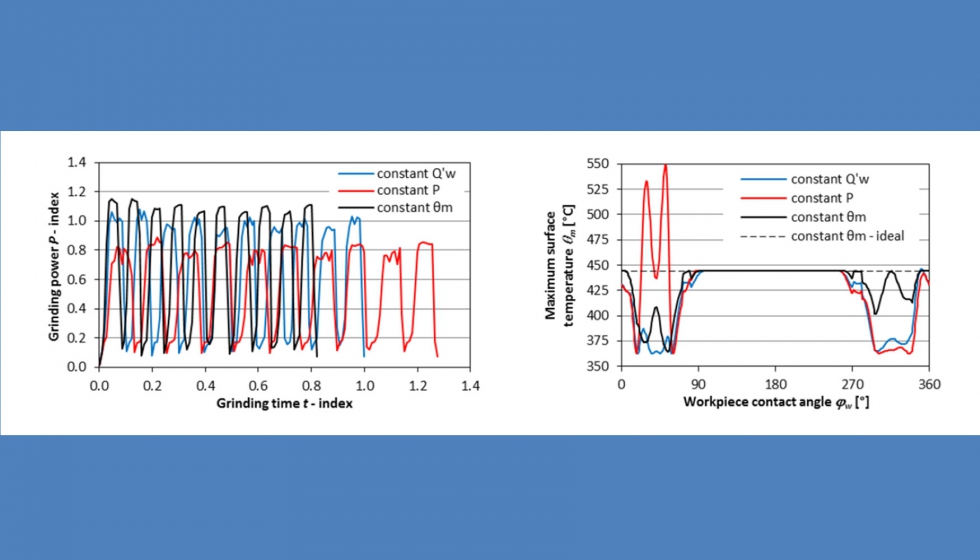

En condiciones de rectificado donde la cinemática provoca una continua variación del área de contacto, los modelos básicos de espesor de viruta, energía, y temperatura no se puedan aplicar de forma directa. Así, los modelos existentes para estas geometrías se basan en las 3 estrategias que se indican a continuación:

- Tasa de arranque constante – patente US 7153194 B2

- Potencia constante – US 6808438 B1

- Temperatura constante – WO 2015178819 A1

Los primeros esfuerzos científicos a la hora de determinar con éxito la optimización de los ciclos de rectificado los ha llevado a cabo Stephen Malkin en sus diferentes trabajos [4-7]. Como resultado de toda una vida dedicada a este proceso, se comercializó su software que incluye todos sus modelos empíricos para calibración, simulación y optimización de ciclos de rectificado cilíndrico (GrindSim©).

La estrategia de temperatura constante es, sin embargo, la más novedosa por su aplicación directa a este tipo de piezas de cinemática compleja. Su objetivo pasa por limitar el proceso para que no existan quemados en la pieza a la vez que se mantienen el ciclo de pieza tan corto como sea posible. Esta estrategia de mecanizado es posible gracias a la detección de la existencia de la denominada temperatura de transición, temperatura a partir de la cual se produce daño sobre la pieza [8].

En esta propuesta de estrategia, para mantener la temperatura constante, se actúa de forma simultánea sobre la velocidad de giro de la pieza y sobre la velocidad de penetración de la muela. De esta forma, se incrementa la velocidad de giro en zonas de Qw’ menor y viceversa, a la vez que se varía la velocidad penetración para mantener constante la temperatura. Es decir, se propone una estrategia que reduce el tiempo por ciclo hasta un 20% y controla la temperatura del proceso [9].

A continuación se indican las patentes relacionadas con los métodos o variables de control del proceso de rectificado de árboles de levas:

- Control sobre penetración radial - US 6878043 B1

- Control sobre penetración angular – EP 1635989 B1

- Control de la velocidad de avance radial y axial – EP 15175782. En esta patente se propone la estrategia de temperatura constante y determinación del número de pasadas óptimo para mantenerla, así como de las velocidades de penetración axial y radial.

El rectificado de piezas de sección circular y no circular con una misma muela implica la necesidad de sincronizar el giro de la pieza y el movimiento de avance de la muela. Para ello, los sistemas CAD/CAM emplean softwares específicos que, mediante funciones NURBS o look-ahead, mejoran el comportamiento de los husillos en su aceleración y deceleración disminuyendo el tiempo de ciclo y los errores de seguimiento. Normalmente, este tipo de software emplea la condición de velocidad de giro de pieza constante, lo que acarrea una serie de desventajas productivas porque implica tasas de arranque (Qw’) bajas para la mayoría de ciclos de rectificado. De hecho, los ciclos de rectificado se pueden disminuir si se incrementa la velocidad de giro de la pieza en las esquinas o zonas de radio pequeño donde no existe apenas material a eliminar.

Desde el punto de vista de disminución de ciclo, además de una buena estrategia como las ya mencionadas, es importante disponer de una máquina que ofrezca respuesta rápida a los cambios de velocidad giro de pieza y avance de muela requeridos por la mismas. En este sentido, se han identificado importante mejoras en tiempos gracias a la incorporación de los motores lineales en el avance del cabezal muela (eje X) al incrementarse la velocidad máxima de penetración, la aceleración y el jerk en este eje.

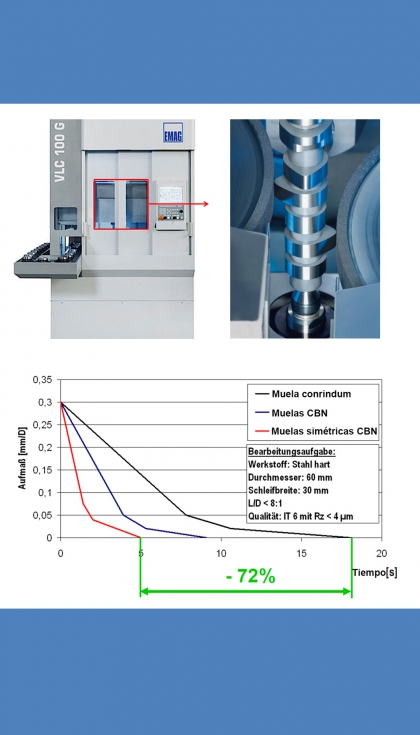

Otra opción para disminuir tiempos de ciclo en el rectificado de componentes esbeltos para automoción es el incremento de productividad duplicando el cabezal muela. Esta solución la ofrece EMAG desde 2013 con sus rectificadoras verticales series VLC 100 GT y VTC 100 GT que combinan, además, el rectificado con torneado en duro. La máxima productividad con esta configuración se obtiene para elevadas tasas de arranque empleando dos muelas de CBN que compensan y anulan las fuerzas normales aparecidas en el proceso. También se emplea para realizar el desbaste y acabado en un único ciclo.

1.2. Contorneado de cristal para sector de automoción

En un orden de componentes muy distinto a las levas, en todos los vehículos se encuentran ventanas, lunas delanteras y traseras de vidrio. Estos componentes se fabrican partiendo de numerosos óxidos que se funden y reaccionan juntos tras el calentamiento para formar un vidrio. Estos incluyen sílice (SiO2), óxido de sodio (Na2O), y óxido de calcio (CaO). Las materias primas de las que se derivan estos materiales son de arena, ceniza de soda (Na2CO3), y la piedra caliza (CaCO3). En el caso del material empleado en los vehículos, además, se añade óxido de potasio (K2O derivado de potasa), óxido de magnesio (MgO) y óxido de aluminio (AI2O3 derivado de feldespato).

El contorneado de estos componentes para redondear sus aristas se lleva a cabo empleando muelas metálicas de CBN en una única pasada. Estas muelas, infrautilizadas por su dificultad a ser diamantadas, pero con un potencial indiscutible (mayor productividad que las de aglomerante resinoso o vítreo y menor desgaste 70%), pasan, gracias a este desarrollo, a ser protagonistas de una nueva era. Gracias a su elevada estabilidad dimensional y térmica, las muelas abrasivas con aglomerante metálico se utilizan para materiales difíciles de mecanizar, tales como aceros altamente aleados y templados, metales duros, y los mencionados vidrios.

El diamantado de estas muelas es complejo y los principales fabricantes han tenido que recurrir a métodos no convencionales como la electroerosión para recuperar su forma original. Este proceso de diamantado por electroerosión tiene 2 variantes: electroerosión por hilo y electroerosión por penetración.

La empresa Tyrolit, por ejemplo, emplea directamente máquinas de EDM por penetración para recuperar las muelas de CBN metálicas multicapa con forma en V, C o similar. Sin embargo, este procedimiento provoca que el usuario de estas muelas entregue a Tyrolit su muela mientras se lleva a cabo su recuperación, lo que implica pérdida de tiempo y coste. La solución ofertada por el gigante Studer pasa por acoplar un sistema de recuperación de muelas dentro de la misma máquina de rectificado, empleando, en este caso, la tecnología de electroerosión por hilo.

El pasado mes de febrero de 2016, Studer presentó en la feria GrindTec su nueva tecnología de reavivado por electroerosión integrada WireDress que abre nuevas posibilidades en el rectificado con muelas abrasivas con aglomerante metálico. El equipo de reavivado WireDress® y su control se encuentran completamente integrados en la rectificadora cilíndrica. De esta manera, se suprime el laborioso desmontaje y el reajuste de la muela abrasiva al remontarla.

Básicamente, el equipo de reavivado es una pequeña máquina de electroerosión por hilo, en la que éste actúa de electrodo, siendo el otro electrodo, el cuerpo de la muela junto con su aglomerante conductor. Un pequeño generador establece una diferencia de potencial entre ambos generando descargas sobre el aglomerante y sublimándolo, de modo que los granos de CBN o diamante, al no ser conductores, quedan expuestos sobre la superficie. El hilo recorre la superficie de la muela, contorneándola como lo haría una punta de diamante, pero sin contacto alguno. La versatilidad del diseño y el empleo de un hilo de pequeño radio maximizan la flexibilidad de esta tecnología para regenerar perfiles complejos con precisión.

Otra de las ventajas de este sistema es su carácter ‘verde’. Su consumo se establece en los 500 W cuando un disco diamantador consumiría, para la misma muela, 1,5 kW con una exposición de grano muy inferior (30% frente al 60% de este sistema).

![Figura 6. a) Fotografía del sistema WireDress en funcionamiento, b) fotografía de la superficie de la muela diamantada mediante WireDress [10]... Figura 6. a) Fotografía del sistema WireDress en funcionamiento, b) fotografía de la superficie de la muela diamantada mediante WireDress [10]...](https://img.interempresas.net/fotos/1322213.jpeg)

No obstante, este sistema presenta ciertas limitaciones a tener en cuenta:

- El diámetro medio máximo del grano de la muela a ser diamantada es de 126 µm. Esta limitación viene derivada por la necesidad de no tener contacto con el hilo para evitar su ruptura o cortocircuitos.

- Los radios interiores generados en el perfil de la muela están sujetos al diámetro del hilo empleado para perfilarla. Para el hilo que se emplea por defecto en este sistema el diámetro interior mínimo es de 0,200 mm y el exterior, de 0,050 mm.

- La rotura del hilo y la no disposición de enhebrado automático puede incrementar los tiempos no productivos si el sistema no está correctamente calibrado para una muela dada.

- No existe control de servo gap para que la distancia entre la muela y el hilo sea constante, sino que se establece una velocidad de avance continua y fija (15-25 mm/min) preestablecida para una tasa de diamantado dada. Esto implica la necesidad de ajustar la velocidad de avance para cada tamaño de grano y fabricante de muela.

Aunque no está confirmado y aún siguen optimizando el sistema, parece que Studer se está planteando la posibilidad de comercializar el equipo como elemento independiente de sus rectificadoras cilíndricas, para que otros fabricantes tengan acceso a esta tecnología.

1.3. Desarrollos en muelas de rectificado

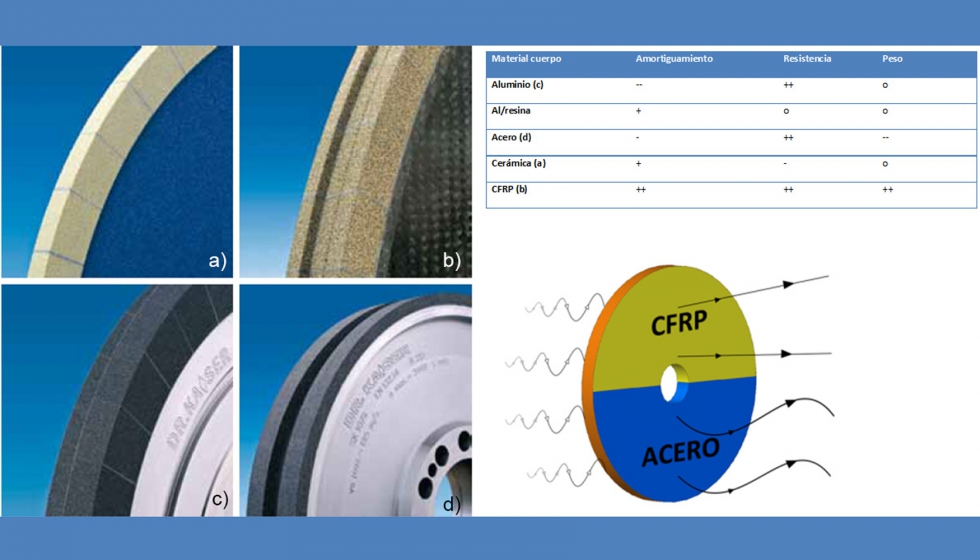

Muelas con cuerpo de fibra de carbono

Las muelas de rectificado se pueden clasificar en función del material de grano abrasivo. Así, se distinguen muelas de abrasivo convencional (base Al2O3 o SiC) o muelas de superabrasivo (nitruro de boro cúbico o diamante), siendo la producción mundial del primer tipo de granos abrasivos (2.200.000 t) [11] muy superior al del segundo tipo (11.153,6 t). No obstante, y aunque su coste sea un hándicap para una mayor expansión, la importancia de los granos de superabrasivo está creciendo por presentar mayor eficiencia en el corte.

Las muelas de superabrasivo son conceptualmente diferentes a las convencionales, ya que el cuerpo de las mismas es enterizo, presentando solamente un anillo exterior como capa abrasiva activa. El cuerpo de una muela de superabrasivo tiene varias funciones. La primera de ellas es la de soportar con suficiente adherencia el anillo que contiene el abrasivo. La segunda, y no menos importante, es amortiguar las vibraciones del proceso de modo que se minimicen las marcas en la pieza. Los materiales más habituales empleados en el cuerpo son el acero (templado o no, según sea el fabricante), el aluminio, la cerámica y, de desarrollo más reciente, el composite de fibra de carbono.

El más empleado hasta la fecha ha sido sin duda el acero por su excelente rigidez y madurez de la tecnología [12]. Sin embargo, la elevada masa en muelas de gran diámetro dificulta la colocación y cambio de muela, carga excesivamente el husillo principal de la rectificadora e incrementa (linealmente con la masa) el consumo de potencia por el efecto de la energía cinética de la muela. Cuando las velocidades de giro, además, superan los 150 m/s, surgen otros problemas como la deformación radial [13], vibraciones [14] o tensiones internas.

Actualmente, como alternativa al cuerpo de acero, la fibra de carbono se postula como una de las firmes apuestas de los fabricantes de muelas de rectificado. Este tipo de núcleo minimiza la vibración, consume menos energía y es más fácil de manejar para el rectificado cilíndrico externo de componentes de automoción, tales como árboles de levas, cigüeñales y ejes de engranaje en grandes volúmenes donde los diámetros de las muelas pueden ser de hasta 1.000 mm. Estas nuevas muelas pueden llegar a pesar un 90% menos que su equivalente de acero y permiten velocidades muy elevadas, llegando a los 333 m/s en estudios de laboratorio [12].

Las ventajas de una reducción de peso tan drástica son muchas. La amortiguación es la más importante, de modo que elimina casi totalmente la vibración cuando la muela está girando a gran velocidad. Esto se traduce en un mejor acabado superficial en la pieza, la mejora de la redondez, mayor productividad, menor carga para el eje del cabezal de la máquina, así como para el motor de accionamiento, una mayor duración de muela y una marcada reducción de la energía consumida.

La disminución de peso permite además, un montaje y desmontaje sencillo en muelas de gran diámetro, sin la necesidad de equipos de elevación. En muchas aplicaciones, es posible aumentar la productividad mediante la reducción de los tiempos de ciclo hasta en un 20% gracias a la posibilidad de incrementar parámetros sin riesgos de inestabilidades. Existen pruebas publicadas por diferentes fabricantes (Mach Rote [15], Tyrolit [16], Kerbs&Riedel [17]) que avalan estos resultados [12]. En la tabla 1 se resumen algunas de las propiedades del acero frente al CRFP importantes para su uso como cuerpo de muela.

![Tabla 1. Propiedades del acero y del CFRP más destacadas para su uso como cuerpo de muelas de rectificado [18] Tabla 1. Propiedades del acero y del CFRP más destacadas para su uso como cuerpo de muelas de rectificado [18]](https://img.interempresas.net/fotos/1322215.jpeg)

El desarrollo de este tipo de muelas ha sido posible gracias a la optimización en el proceso de fabricación que permite un comportamiento isótropo del cuerpo.

Granos con geometría especial

El rectificado necesita competir en productividad con procesos como el torneado y el fresado. Para ello, todos los fabricantes se afanan en desarrollar nuevos granos y aglomerantes que permitan una mayor capacidad de arranque. Todas las soluciones propuestas pasan, por lo tanto, por disminuir la capacidad abrasiva y aumentar la capacidad cortante de la muela modificando la geometría de los granos y aumentando la porosidad de la propia muela.

Desde que en 1963 Norton desarrolla la tecnología de producción de alúmina sinterizada, se han producido importantes avances en la fabricación de muelas. En 1981, la compañía 3M (Minnesota Mining & Manufacturing) desarrolló el grano microcristalino de corundum sinterizado. Pocos años después, en 1986, Norton patentó el material abrasivo denominado SG gracias al desarrollo de la tecnología de fabricación sol-gel y sinterizando sub-microgranos (polvo) de Al2O3 con tamaños de partícula inferiores a las 0,5 µm. En la figura 8 se muestra un esquema de la forma de trabajo que tienen los granos de alúmina convencionales (macrorroturas en planos y direcciones concretos) frente a los de fabricación mediante sol-gel (microrroturas). En el segundo caso aparece el fenómeno de autoavidado en las muelas que permite espaciar los ciclos de diamantado e incrementar tiempos productivos.

![Figura 8. Comparación entre la rotura de grano experimentada por un grano convencional y por otro fabricado mediante tecnología sol-gel [19]... Figura 8. Comparación entre la rotura de grano experimentada por un grano convencional y por otro fabricado mediante tecnología sol-gel [19]...](https://img.interempresas.net/fotos/1322216.jpeg)

Desde entonces se han producido muchas variantes de estos desarrollos base. A continuación se resumen los más importantes.

Los desarrollos en lo que a granos se refiere están centrados en la generación de geometrías especiales y en modificación de la química de los mismos para conseguir micro o nano cristales, avances centrados principalmente en granos de base Al2O3. De estos, los granos más representativos son SG, SGA, SGB, SGG, SGR, SGX, TG, TG2, TGP, TGX, XG, NQ (Saint Gobain – Norton), Cubitron, Cubitron 321, Cubitron 324, Cubitron 421, Cubitron II (Minnesota Mining & Manufacturing – 3M) y el Sapphire Blue (Hermenes Schleifmittle).

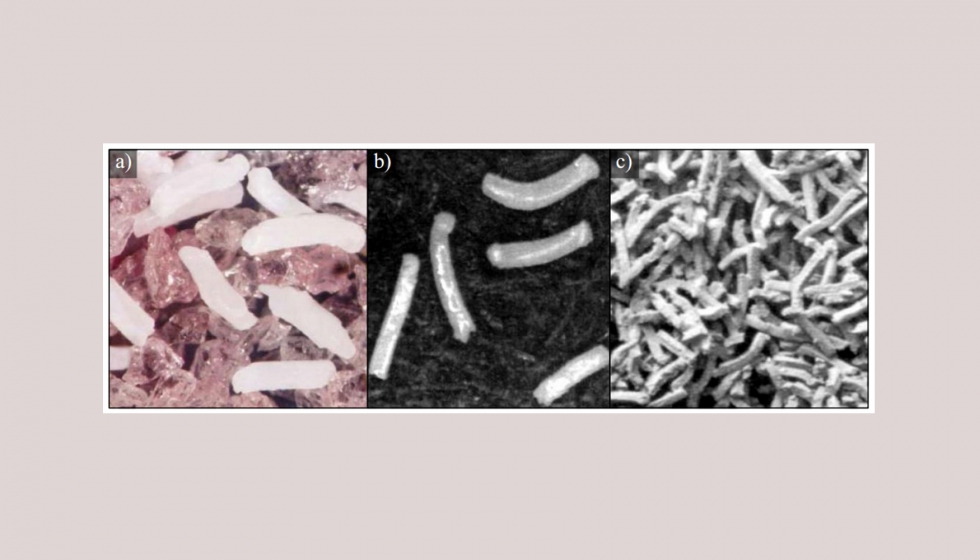

TG 2 (Altos) y combinaciones de éste (Saint-Gobain)

El grano TG2 se denomina también grano tipo espagueti por su elevada relación de aspecto (hasta 8:1). Se fabrica mediante extrusión de alúmina sol-gel y se obtienen en tamaños de grano equivalente FEPA entre #100 y #24 (254 y 1.000 µm, respectivamente). Este hecho garantiza una increíble porosidad natural (máxima del 75%) y elevada capacidad de arranque. Asimismo, la relación de aspecto minimiza también el efecto del desgaste del tipo wear flat sobre el incremento de la energía específica de corte. No obstante, este grano no presenta mucha capacidad para el autoavivado y resulta ser agresivo para las herramientas de diamantado, además de tener dificultades para alcanzar bajas rugosidades.

Dada la capacidad de arranque de muelas con este tipo especial de grano, es importante saber que su equivalencia con granos convencionales sigue el siguiente ejemplo: dada una muela con granos convencionales que rectifica a una determinada tasa de arranque (elevada, se supone), una rugosidad, empleando un tamaño de grano #46 (355 µm), su equivalencia con esta muela sería un grano TG2 de tamaño #80 (180 µm). Es decir, para las mismas condiciones de arranque y rugosidad esperada, el grano TG2 adecuado es de menor tamaño que el convencional de forma equiaxial [20].

Con el fin de mejorar la capacidad de acabado de este tipo de muelas, sin perder capacidad de arranque, se han desarrollado muelas que contienen una capa abrasiva mezcla de este tipo de granos filamentosos con granos de alúmina del tipo 38A en relación aproximada 3 a 1 (EP 2324957 A2). Esta mezcla garantiza un equilibrio muy beneficioso entre ambas muelas.

Figura 9. Imágenes de granos de Al2O3 sinterizado microcristalino: a) grano TG con relación de aspecto 4:1 mezclado con CrA; b) grano TG2 con relación de aspecto 8:1; c) Estructura de muela Altos con granos TG2 [21].

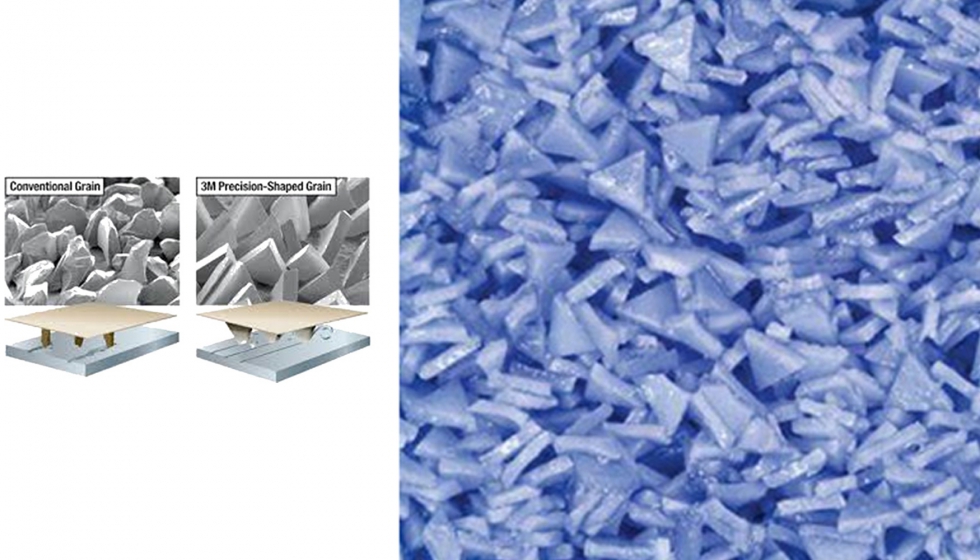

Cubitron (3M)

Este tipo de grano llama la atención por tener una geometría perfectamente definida. Se trata de un triángulo equilátero con cierto espesor. Nació como abrasivo para uso en discos de corte y su éxito fue rotundo por su superior capacidad de arranque al tener siempre un vértice orientado hacia la pieza. En la figura 10 se muestra un esquema de la diferencia en arranque predominante de este tipo de grano así orientado comparado con un grano equiaxial.

Sin embargo, en el caso de las muelas de rectificado, este grano, al aglomerarse en un cuerpo enterizo ya no mantiene la orientación de todos sus granos por igual lo que resta la capacidad de corte. Además, se pierde cierta porosidad por la unión de varios de ellos.

Aun así, este tipo de grano está siendo muy utilizado y da idea de las ventajas que pueden reportar la modificación de la geometría del grano.

Conclusiones

El sector de la automoción está viviendo una recuperación gracias a la innovación y al nuevo concepto de automóvil inteligente y conectado. Los tiempos que marca el mercado empujan a los integrantes de la cadena de producción a la optimización de sus procesos. Uno de ellos que actualmente presenta gran capacidad de mejora es el rectificado, proceso destacado por su baja productividad y elevado coste.

Los recientes avances dentro de este proceso pasan por nuevos desarrollos de tecnología que permiten competir en tasas de arranque con el fresado, desarrollos en herramientas con muelas muy ligeras capaces que alcanzar velocidades superiores a 200 m/s y de máquinas cada vez más flexibles para ajustarse a los cambios de diseño y tiradas cada vez más cortas, pero con suficiente rigidez y rapidez de accionamientos para permitir llevar el proceso al máximo.

Del mismo modo, los grandes fabricantes de grano abrasivo están desarrollando nuevas propuesta en materiales y formas de grano para un comportamiento más homogéneo de la muela, incrementar el autoavivado de las mismas y reducir ciclos de diamantado.

Bibliografía

[1] Informe de situación sobre el sector de automoción en España. Fuente CC OO de Industria. 9 Julio de 2015.

[2] Informe anual 2015. Un horizonte de oportunidades. Anfac. 2015.

[3] Nadolny, K. State of the art in production, properties and application of the microcrystalline sintered corundum abrasive grains. International journal of Advanced Manufacturing Technology Vol. 74, pp. 1445-1457 (2014)

[4] Malkin, S. Grinding cycle optimization. CIRP Annals – Manufacturing Technology Vol. 30 (1), pp. 223–226 (1981)

[5] Malkin, S.; Guo, C. Thermal analysis of grinding. CIRP Annals – ManufacturingTechnology Vol. 56 (2), pp. 760–782 (2007)

[6] Malkin, S.; Guo, C. Grinding Technology: Theory and Applications of Machining with Abrasives. Industrial Press Inc., New York (2008)

[7] Malkin, S.; Koren, Y. Optimal infeed control for accelerated spark-out in plunge grinding. Transactions of the ASME – Journal of Engineering for Industry Vol. 106 (1), pp. 70–74 (1984)

[8] Chen, X.; Rowe, W.B.; McCormack, D.F. Analysis of the transitional temperature for tensile residual stress in grinding. Journal of Materials Processing Technology Vol. 107, pp. 216–221 (2000)

[9] Krajnik, P.; Drazumeric, R., Badger, J.; Roininen, R. High-Performance Industrial Grinding: Recent Advances and Case Studies from the Automotive Engine Production. Proceedings of the 19th International Symposium on Advances in Abrasive Technology 2-5 October 2016, Stockholm, Sweden, pp. 1-13.

[10]http://www.studer.com/es/acerca-de-studer/noticiasmaterial-informativo/newsletters/2014-10/wiredress.html

[11] U.S.Geological Survey. Mineral commodity summaries, abrasives (manufactured) (2012)

[12] Lu Yang1, Chih-Hsing Chu2, Yu-Can Fu1, #, Jiu-Hua Xu1, and Yong-Tao Liu. CFRP grinding wheels for high speed and ultra-high speed grinding: A review of current technologies and research strategies. International Journal of Precision Engineering and Manufacturing Vol. 16 (12), pp. 2599-2606 (2015)

[13] Jackson, M. J.; Barlow, N.; Hon, K. K. B. Computer aided design of high-performance grinding tools. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture Vol. 215 (4), pp. 583-588 (2001).

[14] Chen, J.; Fang, Q.; Li, P. Effect of Grinding Wheel Spindle Vibration on Surface Roughness and Subsurface Damage in Brittle Material Grinding. International Journal of Machine Tools and Manufacture Vol. 91, pp. 12-23 (2015)

[15] Mach Rotec, http://www.mach-rotec.com/Products-Applications.4.0.html?&L=1

[16] Tyrolit, http://www.tyrolit.at/en/divisions/metal-precision/applications/external-cylindrical-grinding.html

[17] Krebs&Riedel, http://www.krebs-riedel.de/DOC/KAD-117.pdf

[18] Tawakoli, T.; Reinecke, H.; Vesali, A. An experimental study on the dynamic behavior of grinding wheels in High Efficiency Deep Grinding. Procedia CIRP Vol. 1, pp. 382-387 (2012)

[19] Bolt-Schulz, R. Untersuchung der Reaktionen an der Schnittstelle Korn/Binding für Sol-Gel-Korund, Tesis RWTH Aachen (Alemania) (2006).

[20] Graham, D.; Varghese, P. http://www.ctemag.com/news-videos/articles/can-milling-compete-grinding-rapid-stock-removal - publicado Septiembre de 2015

[21] Norton company. Project Altos brochure, Project Optimos—Grind in the fast line brochure (1999)

[22] http://solutions.3m.com/wps/portal/3M/en_US/3MIndustrial/Abrasives/Brands/Cubitron-II-Abrasives/

Grind-hardening: templar la pieza mediante el rectificado

Numerosos componentes de automoción fabricados en acero como, por ejemplo, los engranajes o los arboles de levas son sometidos a una operación de temple superficial antes de ser rectificados. Dicho tratamiento térmico se realiza mediante procesos como el temple por inducción o el temple por llama y, habitualmente, es subcontratado.

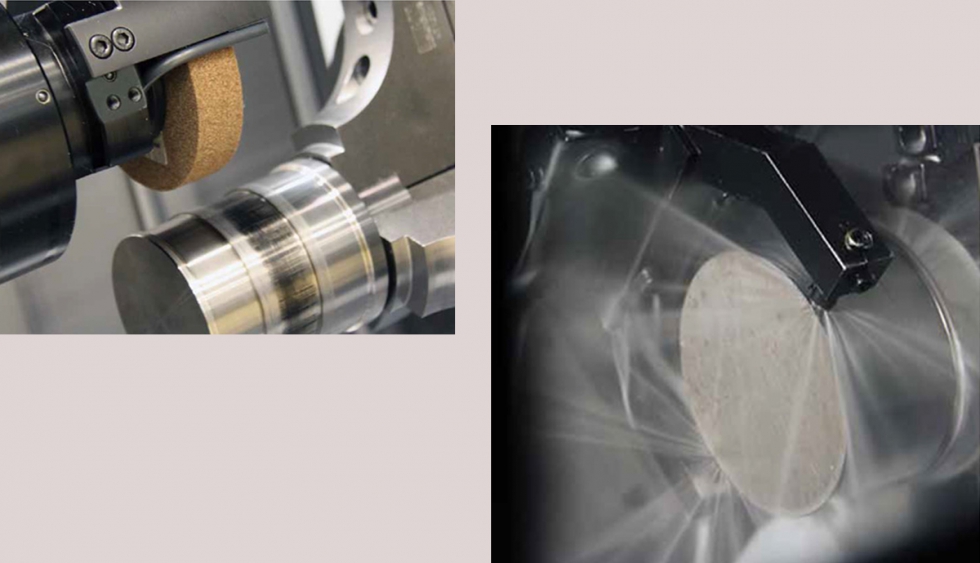

El grind-hardening es un proceso novedoso que aprovecha el calor generado durante el rectificado para producir el endurecimiento superficial de la pieza. De esta forma, el temple y el acabado final de la pieza pueden realizarse en la misma máquina reduciéndose los costes y tiempos de producción. Además, es mucho más ecológico pues se ha estimado que su empleo permite reducir en torno a un 40% el impacto ambiental de la fabricación de la pieza [1].

Este proceso tiene una historia de casi veinte años, pero su implantación industrial se ha visto frenada por los numerosos problemas que se presentan y que han hecho cuestionarse a muchos su viabilidad práctica. Entre estos problemas se encuentran: el conocimiento de las condiciones de mecanizado, la influencia de la geometría de la pieza, la duración de la muela o la falta de repetitividad del proceso.

La puesta a punto del proceso es especialmente laboriosa debido a los numerosos factores que influyen en éste y al escaso conocimiento científico que se tiene. En este sentido, algunos trabajos de investigación han analizado el efecto que tiene variar cada parámetro de mecanizado de forma independiente [2], pero no existe una metodología que permita determinar la profundidad de temple que se obtendrá para una combinación de parámetros concreta. Además, el resultado final dependerá de factores adicionales como el estado de la muela o las condiciones de refrigeración.

El desgaste de la muela es especialmente severo si se compara con otras operaciones de rectificado. Se ha de tener en cuenta que durante el grind-hardening se alcanzan temperaturas superiores a 1.000 °C en la zona de contacto. Además, la muela se embota con facilidad debido a las elevadas tasas de arranque empleadas, a la ductilidad del material y a la ausencia de fluido de corte. Para hacer frente a este problema, Ideko S. Coop ha desarrollado un sistema que permite llevar a cabo la limpieza, refrigeración y el secado de la muela fuera de la zona de corte [3].

El hecho de que el proceso se ‘coma’ la muela rápidamente provoca que la cantidad de material rectificado varíe durante el grind-hardening y, como consecuencia, también varían el calor generado y la profundidad de la zona templada. Si bien la inestabilidad de la profundidad de pasada no es la única responsable de la variación de la capa endurecida, su control resulta imprescindible para el éxito del proceso. Con este objetivo, la empresa DMG MORI propone llevar a cabo la medición de la pieza in-process mediante el empleo de un sistema de medición basado en la inyección de un fluido sobre ésta. Dicho sistema (denominado Hydrogage) es similar a las sondas de medición que emplean aire a presión, pero permite obtener medidas con una precisión por debajo de la micra.

La estimación de la capa endurecida durante el grind-hardening ha sido el objetivo de una de las tesis doctorales desarrolladas por el Grupo de investigación de alto rendimiento de la UPV-EHU [4,5]. En este caso, se ha encontrado una relación entre la profundidad de la capa endurecida y un parámetro energético que puede ser obtenido fácilmente durante el proceso. Además, con el objetivo de reducir los tiempos de puesta a punto, se han desarrollado dos modelos que permiten estimar el resultado de los dos procesos que se llevan a cabo dentro de la rectificadora: el grind-hardening y el acabado final de la pieza. El primero de éstos permite obtener una estimación de la profundidad de la capa endurecida tras el temple, mientras que el segundo predice la dureza superficial tras el rectificado final de la pieza.

La geometría de la pieza es otro de los factores que influyen los efectos transitorios que puedan tener lugar en la generación de la zona endurecida. Por ejemplo, la aplicación del grind-hardening a piezas de revolución es compleja ya que al final del proceso no existe material suficiente para realizar el temple. En este sentido, DMG-Mori Seiki ha patentado una metodología que permite conseguir un temple completo de una pieza cilíndrica [6]. Además, ha desarrollado un cabezal especial para incluir el proceso en una máquina multitasking (ver figura).

Los avances realizados en los diversos proyectos financiados por la Unión Europea hacen pensar que este va a ser un proceso de éxito y que podría ser de interés en la fabricación de pistas de rodamientos, ejes, superficies de sellado de bombas, válvulas y otros componentes del sector de automoción. De hecho, según la revista Automotive Design & Production, algunos fabricantes de maquinaria agraria ya han comenzado a introducir el grind-hardening en sus líneas de producción [7].

Referencias:

[1] Salonitis, K.; Stavropoulos, P.; Kolios, A.: External grind-hardening forces modelling and experimentation, Int. J. Adv. Manuf. Technol., 70 (1-4) (2013), 523-530.

[2] Wilke, T.: Energieumsetzung und Gefügebeeinflussung beim Schleifenhärten, Tesis doctoral, Universität Bremen, (2008).

[3] Raúl Alberdi, Asier Rodríguez y Asier Arizaga, Revista Interempresas (on-line) https://www.interempresas.net/MetalMecanica/Articulos/7731-Grind-Hardening-el-proceso-que-permite-rectificar-y-templar-simultaneamente.html

[4] Alonso, Unai, Metodología para el control del temple y el acabado superficial de componentes de precisión endurecidos mediante grind-hardening”, Tesis doctoral, Universidad del País Vasco 2015.

[5] Alonso U, Ortega N, Sanchez J A., et al (2015) Hardness control of grind-hardening and finishing grinding by means of area-based specific energy. Int J Mach Tools Manuf 88:24–33. doi: 10.1016/j.ijmachtools.2014.09.001

[6] Grind-hardening method and apparatus, US patent: US 2013/0273811 A1

[7] Gary S. Vasilash, Aero-Style Machining Coming To Auto, Automotive Design & Production (on-line), http://www.adandp.media/articles/aero-style-machining-coming-to-auto