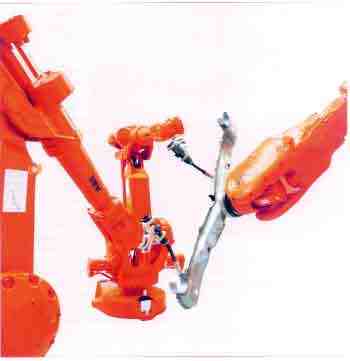

La funcionalidad MultiMove de ABB anuncia una nueva era en las aplicaciones de robots

Compañeros de equipo

MultiMove, una función integrada en el software de IRC5, permite trabajar en perfecta coordinación con hasta cuatro robots, con sus posicionadores de trabajo y u otros dispositivos. Esta avanzada funcionalidad ha sido posible gracias a la potencia de cálculo y a la modularidad del módulo de control IRC5, que es capaz de calcular los recorridos de hasta 36 servoejes.

Esta potencia, sin embargo, no aumenta el coste, ya que el concepto modular del IRC5 permite definir una solución ajustada. Sólo se requiere un módulo de control, con independencia de que la cabina tenga uno o varios robots. La expansión sólo requiere añadir un módulo de accionamiento por robot, hasta un máximo de cuatro. Este concepto reduce notablemente el número de enlaces de comunicación necesarios en comparación con la solución más habitual de varios controladores.

El principio en que se basa MultiMove es una ampliación del principio de coordinación de un robot con un posicionador de trabajo, una tecnología más antigua, capaz sólo de coordinar dos robots u otros dispositivos. Con MultiMove, el dispositivo de trabajo, que puede ser un robot o un posicionador de trabajo, controla el objeto sobre el que se opera. Los otros dispositivos se mueven coordinadamente respecto del objeto de trabajo. Esto se consigue definiendo los sistemas de coordenadas de cada uno de los dispositivos respecto del objeto de trabajo mantenido en el dispositivo de manipulación. Cuando el objeto de trabajo se mueve, los demás dispositivos se mueven en sintonía con él.

Aunque MultiMove es una función compleja en su implementación y requiere gran potencia de cálculo (particularmente para planificar los recorridos y sincronizar los motores de accionamiento de todos los robots), su funcionamiento es sencillo. La respuesta de los primeros clientes que han probado el funcionamiento de

MultiMove indica que cualquiera que esté familiarizado con la programación de un robot ABB, especialmente si está coordinado con ejes adicionales como puede ser un posicionador de trabajo, no tendrá dificultades para crear aplicaciones MultiMove.

Un factor esencial para facilitar la implementación de MultiMove es el hecho de que cada robot o dispositivo adicional de la cabina tiene su propio programa, que se puede escribir y editar en RAPID, el lenguaje de programación de robots de ABB. Cada programa se puede ver y ejecutar total o parcialmente, con independencia de otros programas, con la unidad de enseñanza gráfica FlexPendant con imagen Windows, desarrollada como parte integrante del controlador IRC5, o utilizando un PC. Este concepto de separación de programas en la función MultiMove es exclusivo de ABB.

MultiMove es totalmente flexible por su capacidad para conmutar el funcionamiento de los robots de una celda de coordinado a independiente o a la inversa. Por ejemplo, todos los dispositivos pueden operar permanentemente con plena autonomía o estar sincronizados en ciertos momentos de sus ciclos (movimiento semicoordinado); o bien pueden trabajar coordinadamente con secuencias y movimientos completamente sincronizados.

En el modo semicoordinado, los robots de la celda trabajan sobre el mismo objeto fijo. Esto requiere cierta sincronización de tiempos en la secuencia de operaciones, pero ningún movimiento coordinado. Por ejemplo, un posicionador mueve el objeto de trabajo mientras los robots esperan y los robots sólo trabajan sobre el objeto cuando está inmóvil. Este movimiento semicoordinado sólo requiere sincronización para ‘avisar’ al posicionador del instante en que debe moverse la pieza de trabajo y de en qué momento pueden empezar a trabajar los robots.

Un caso de este modo de operación es el de dos robots que sueldan la misma pieza de trabajo en puntos distintos y por dos lados diferentes.

El posicionador mueve en primer lugar la pieza de trabajo para presentar su lado superior. Los robots realizan entonces sus soldaduras mientras el posicionador espera. Seguidamente, el posicionador gira la pieza para que, finalmente, los robots hagan las soldaduras del lado inferior.

En el movimiento totalmente coordinado, varios robots operan sobre el mismo objeto móvil . El posicionador o robot que sujeta la pieza de trabajo y los robots que operan sobre ella se mueven sincronizadamente.

Por consiguiente, los robots coordinados han de iniciar y detener sus movimientos al mismo tiempo y han de ejecutar el mismo número de instrucciones de movimiento.

Un ejemplo de movimiento completamente coordinado es la soldadura por puntos, donde un robot mueve continuamente la pieza de trabajo a lo largo de un arco mientras otro robot, coordinado con el primero, aplica dos puntos de soldadura con una pistola.

Una única instrucción en el programa del robot de manejo de la pieza es suficiente para mover ésta de principio a fin de su trayectoria a lo largo del arco. Sin embargo, puesto que el robot aplica dos puntos de soldadura en diferentes posiciones espaciales y, por consiguiente, requiere dos instrucciones en su programa, el robot de manejo ha de tener también dos instrucciones.

Por tanto, el movimiento a lo largo del arco se ha de efectuar con dos instrucciones de movimiento, una hasta un punto intermedio y otra hasta el final del arco; ambas se ejecutarán sincronizadamente con las dos instrucciones de movimiento del programa del robot soldador.

Cuando se detiene la producción por fallo del equipo o del proceso, la re-cuperación puede resultar difícil, dada la complejidad de la ‘coreografía de robots’ en operaciones MultiMove. El robot ‘culpable’ del fallo no sólo debe dejar de trabajar, sino que debe coordinarse con el resto para alcanzar una posición segura y regresar a su última posición. El problema se simplifica con la función de registro de recorridos del controlador IRC5, que se activa para cada robot en una operación MultiMove. Conocer el recorrido que conduce al punto de error permite que el robot culpable del fallo se retire en sincronización con los robots coordinados hasta un punto seguro, identificado en su rutina RAPID de corrección de errores. Análogamente, los mismos datos del recorrido se utilizarán después de la recuperación para que todos los robots coordinados regresen a las posiciones del programa en las que se produjo el error.

Ciertos errores necesitan la nueva ejecución de un comando (conocido también como ‘reintento’), sin que el robot deba retornar a su última posición conocida. Como ejemplo citemos el fallo de un arco durante la soldadura por arco eléctrico. En este caso, el restablecimiento del arco tiene más sentido que la retracción. Por tanto, en la rutina RAPID de corrección de errores se especificará un ‘reintento’.

Para simplificar la corrección de tales errores en la soldadura por arco, ABB ha desarrollado en la rutina RAPID una nueva función de ‘errores originados asíncronamente’. En el caso anterior, por ejemplo, es muy probable que el fallo del arco ocurra a lo largo del recorrido programado después de haberse ejecutado la instrucción pero antes de que el robot haya llegado al final de su recorrido. En este caso, es necesario que la rutina de corrección del error se ejecute en el punto donde se produjo el fallo del arco y no al finalizar la instrucción. La función de errores originados asíncronamente permite realizar esta tarea en MultiMove o en las rutinas de los distintos robots.

Menos tiempo de espera, más productividad y mejor calidad son sólo algunas de las ventajas potenciales generalizadas de la operación con varios robots controlados por el IRC5 .

Incluso en la operación con robots totalmente independientes se reducen los tiempos y costes, debido a la eficiente comunicación interna y al mínimo diálogo de intercambio de señalesdel controlador individual. Introduciendo cierto grado de sincronización es posible minimizar los tiempos de espera y por tanto reducir todavía más los tiempos de ciclo.

La mejor calidad del producto es una gran ventaja potencial de MultiMove.

Esto se puede conseguir, por ejemplo, con dos o más robots trabajando juntos para equilibrar la carga en la pieza de trabajo. A modo de ejemplo pensemos en la soldadura simultánea por arco para eliminar el riesgo de deformación debida a diferencias de contracción durante el enfriamiento. Otro ejemplo es el uso de dos o más robots para manejar piezas de trabajo delicadas o débiles, que pueden doblarse o arquearse por su peso propio.

También es posible ampliar el concepto de ‘participación activa’ con MultiMove, coordinando un robot que manipula la pieza de trabajo con uno o más robots de proceso, simplificando y reduciendo las operaciones de manejo de herramientas y dispositivos de fijación. Esto también puede reducir los tiempos de ciclo, ya que se elimina el tiempo empleado en situar la pieza de trabajo en el dispositivo de montaje y los robots de proceso pueden iniciar sus operaciones en cuanto el robot ha controlado la pieza.

Además, el robot de 6 ejes tiene más destreza manipulando la pieza de trabajo que un dispositivo de montaje rígido o, incluso, que un posicionador servocontrolado. Esto podría significar, por ejemplo, que los robots de proceso tengan acceso a todas las zonas de la pieza de trabajo, de modo que la operación se complete con una sola manipulación, sin paradas intermedias para reorientar la pieza, en un proceso llamado ‘sin interrupción’ o de ‘un solo golpe’.

Otra ventaja de coordinar un robot de manejo de piezas con dos o más robots de proceso es la posibilidad de conseguir una velocidad relativa más alta, por ejemplo, entre el soplete y la pieza de trabajo, de modo que, seguramente, las soldaduras serán mejores y los ciclos más cortos. Otra ventaja está en el levantamiento de cargas pesadas. Emplear dos robots pequeños para levantar una carga puede ser menos costoso que utilizar un robot grande; también puede suceder que la carga supere la capacidad del robot grande, pero que no sea ningún problema para dos robots que trabajen juntos.

La singular funcionalidad que Multi-Move aporta a toda la gama de robots de ABB establece nuevos estándares en tecnología de robots y abre un campo de aplicaciones hasta ahora impracticables o antieconómicas. Su desarrollo se ha basado en el conocimiento acumulado con las cuatro generaciones anteriores de controladores de robots de ABB y en la experiencia y capacidad derivadas de los más de 125.000 robots que ABB tiene instalados en todo el mundo. Multi-Move refuerza todavía más el liderazgo de ABB en el campo de sistemas de robots avanzados.