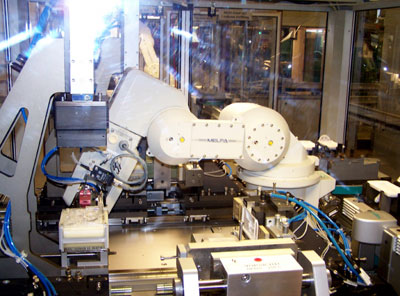

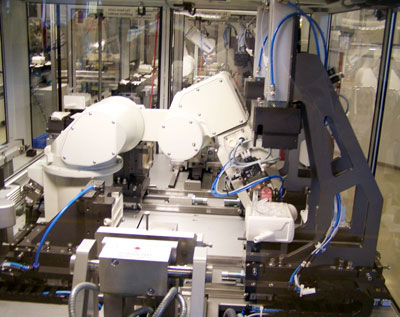

Un robot industrial monta pulmones artificiales en sala blanca

26 de abril de 2010

A la par que avanza la tecnología médica, esta requiere componentes técnicos de, cada vez, mayor calidad. Fabricantes como Maquet Cardiopulmonary facilitan productos y servicios vinculados a la medicina actual. Una de las áreas en las que trabajan es la cardiovascular. En concreto, su sección desarrolla y produce componentes para la circulación sanguínea extracorporal durante operaciones coronarias de bypass, operaciones en las válvulas cardíacas o durante trasplantes de corazón. En este sentido, también se requieren los equipos conocidos como oxigenadores, producidos en la planta situada en Hechigen (Alemania). Con un volumen mínimo de llenado de sangre, estos componentes ofrecen un intercambio máximo de gas para la sangre que circula. Concebidos como productos de un solo uso, estos equipos aumentan la seguridad aunque, al mismo tiempo, su fabricación no debe resultar demasiado cara. En colaboración con los expertos en robótica de Mitsubishi, Maquet Cardiopulmonary ha generado un sistema de producción a base de robots. Para ello, se tuvieron en cuenta una serie de requisitos: flexibilidad de las posibilidades de empleo y facilidad de realizar cambios de programación para así optimizar las secuencias de trabajo. Finalmente, se necesitaba que se cumplieran las condiciones específicas que se dan en cualquier sala blanca.

Simplicidad, como clave del éxito

En la concepción y diseño, por primera vez, de una planta de producción para productos muy especializados, no siempre se conocen de antemano las dificultades que pueden surgir. Para que la producción ofrezca siempre resultados óptimos, es importante poder optimizar los componentes del sistema, tras la primera puesta en funcionamiento. “Para nosotros eran importantes la sencillez de la programación y la uniformidad de la salida de datos. Por ello, era necesario que diferentes tipos de robot, como robots Scara y de brazo articulado, funcionaran con componentes de control lo más idénticos posible”, reconoce Gunter Baron, ingeniero de Maquet en la sección Perfusion Systems. A pesar del uso de componentes de alta tecnología, en general el sistema se debía configurar basándose en el principio KISS (Keep It Simple, Stupid). O dicho de otra manera, y aplicado a esta situación: los programadores debían entender los requerimientos de los ingenieros y los ingenieros los de los programadores. Solo así se podía iniciar un diseño estructural de la fabricación en cadena capaz de funcionar a largo plazo. El principio KISS resultó fructífero, y sin él apenas habría sido posible una puesta en funcionamiento en un plazo de sólo cuatro semanas. Además, el procedimiento resultó ventajoso también en relación con los cursos de entrenamiento para el manejo del sistema en las instalaciones del cliente.

Los ingenieros de Maquet, que trabajan en la planta de Hechingen, pudieron hacer realidad un sistema acorde con dichos requisitos, gracias a la ayuda de diversos colaboradores: Mitsubishi Electric para la robótica, el integrador Automatisierungstechnik para la programación de los robots y de Schnier en materia de control de la instalación. Por su parte, y como proveedor de sistemas, Mitsubishi Electric facilitó todos los componentes de una sola fuente, garantizando el envío de repuestos en un plazo de 24 horas. Así lo asegura Wolfram Zielke, Key Account Robot Systems para automatización industrial de Mitsubishi: “Una de las ventajas principales de esta aplicación es que todos los brazos robot utilizados son ya de por sí, hasta un determinado grado, apropiados para el empleo en sala blanca. También nuestro programa de productos tiene una orientación a largo plazo. Por ello, en caso de ampliaciones en los próximos años, se garantiza la disponibilidad de todos los componentes empleados. Y con ello, el usuario asegura también el beneficio fruto del saber acumulado durante la realización del proyecto”. A su vez, los programadores contribuyeron, con su flexibilidad, al buen resultado del proyecto. En ese sentido, se necesitaba una aplicación rápida de los cambios y ajustes necesarios dentro del marco de la puesta en funcionamiento. “La experiencia práctica nos ha mostrado –matiza Andreas Gröbe, plant manager Oxygenators en Maquet– que la comunicación entre los controles de las máquinas y los de los robots ha sido solucionada de forma tan libre de fallos como el enlace de la interfaz gráfica de usuario por medio de terminales táctiles”. “La comunicación funciona perfectamente. Los ingenieros responsables de los controladores –continúa– trabajan realmente mano a mano con los programadores de robots. Cualquier consulta durante la fase de preparación obtuvo respuesta a muy corto plazo”.

Una sala blanca de 1.500 m2, escenario de la fase de producción

Actualmente, todo el proceso de producción se lleva a cabo dentro de una sala blanca de 1.500 m² de la clase ISO 7-8. Este espacio cubre todos los requisitos exigidos por la legislación relativa a medicamentos y productos sanitarios. En cuanto al montaje de los oxigenadores, en primer lugar los robots scara colocan las membranas cambiadoras para los Quadrox, dentro del elemento de la carcasa. Estas finas membranas son muy sensibles y difíciles de manejar. Por ejemplo, solo se pueden mover mediante tracción. En la misma célula de producción se efectúa un control óptico de cada uno de los componentes, con el que se comprueba si se dispone realmente de la identificación de autorización del control previo. A fin de asumir las complejas secuencias de trabajo, y tras las primeras experiencias prácticas, los ingenieros de Hechingen reelaboraron las pinzas de los robots que habían desarrollado. Los robots RH-6SH empleados resolvieron las tareas asignadas perfectamente, tanto en precisión como en dinamismo. Sin embargo, la inercia de los brazos con pinzas complejas y a las vibraciones que se producen, al aumentar los tiempos de ciclo no se pudo aprovechar al máximo la totalidad del potencial de rendimiento debido a la exactitud requerida para el posicionamiento de las esteras. Los robots se sirven de engranajes sin juego y servomotores libres de mantenimiento. Así, están predestinados a secuencias de movimientos altamente dinámicas (hasta más de 11.000 mm\1s\2 y para tareas de posicionamiento de alta precisión (+/ -0,02 mm). El encapsulamiento liso de todos los componentes facilita el uso en condiciones de sala blanca. En estos momentos, se utilizan ocho unidades scara para el montaje de las membranas, en tres turnos de trabajo y con una disponibilidad del 100%.

Finalizada esta fase de montaje, el fabricante emplea dos células de fabricación para ensamblar los oxigenadores en unidades listas para su utilización. Cada una de ellas, dispone de dos robots de brazo articulado. Estos, toman las partes de las paletas de alimentación y las colocan en un dispositivo de soldadura. Los componentes de policarbonato de la carcasa se calientan en los bordes hasta que se reblandecen, se oprimen entre sí y se enfrían, después, bajo presión. El resultado es una unión fija y hermética. El brazo articulado recoge los oxigenadores de los soportes y los deposita en la paleta de transporte, también con una disponibilidad del 100%. En efecto, tan solo se ha cambiado una única correa dentada, en el marco del control anual.

Conceptos de fabricación singulares, con secuencias de trabajo exigentes, se hacen realidad

Todos los robots se controlan mediante controladores multitarea idénticos. La posibilidad de enlazar cualquier sistema cualquiera de procesamiento de imágenes, la opción de controlar hasta ocho ejes adicionales, la rápida conexión a través de Ethernet y la detección de colisiones sin sensores permiten, tal y como sucede en esta aplicación, el encadenamiento de componentes en el entorno de automatización, sin necesidad de renunciar a funciones adicionales, tales como la optimización de tiempos de ciclo. Se demuestra así, que con los sistemas robóticos actuales se pueden hacer realidad conceptos de fabricación singulares y poco frecuentes, que plantean altas exigencias a todos los componentes y secuencias de trabajo. Para ello, es importante disponer de un proveedor con una amplia gama de productos y larga experiencia. Así se garantiza, a largo plazo, el suministro de componentes. También es posible servirse de la experiencia obtenida reduciendo costos a la hora de realizar ampliaciones o construir nuevas instalaciones.

En ocasiones, durante una operación de corazón o de pulmón se debe interrumpir la circulación natural de la sangre. Entonces, es preciso utilizar máquinas que proporcionen oxígeno al cuerpo del paciente. Lo que normalmente recibe el nombre de corazón-pulmón artificial es, en realidad, un complejo sistema con muchos componentes. No solo hay que asegurar la función ya mencionada, sino que además hay que cumplir un gran número de condiciones adicionales. En la respiración artificial, por medio de una diferencia de concentración, es necesario extraer el dióxido de carbono de la sangre, oxigenarla y, dado el caso, eliminar también gases narcóticos. Si en el pulmón natural son los alvéolos quienes se encargan del intercambio de gases, en un oxigenador esa tarea la llevan a cabo unas membranas finísimas, permeables al gas. En un lado de la membrana fluye la sangre, en el otro el gas con el oxígeno. Para lograr la superficie de intercambio necesaria dentro de un espacio lo más reducido posible, las membranas se apilan dentro de una carcasa. Así, la membrana de propileno alcanza una superficie de intercambio de aproximadamente 1,8 m² con un volumen de carcasa de solo 250 ml.

Gracias al reducido tamaño de la carcasa, se necesita poca cantidad de sangre para el relleno. Con un flujo de sangre de entre 0,5 y 0,7 l/min, los componentes de las membranas permiten una transferencia de oxígeno de 288 ml/min y de dióxido de carbono de 230 ml/min. Para reducir más la cantidad de oxígeno que necesita el cuerpo, a menudo se toman medidas a fin de bajar la temperatura del mismo. En concreto, dentro de la carcasa del pulmón artificial, se integran capilares intercambiadores de calor entre las membranas. Así, con 0,6 m² y con un paso de agua de hasta 10 l/min, se puede refrigerar o calentar la sangre. A pesar de lo compacto del empaquetado, la caída de presión de la sangre es de solo 40 mm de presión de mercurio. Un revestimiento especial de las superficies protege, además, a las células sanguíneas contra posibles daños.