La protección contra explosiones en equipos de filtración en entornos de atmósfera explosiva (ATEX)

8 de marzo de 2008

Los equipos de filtración; filtros de mangas, de cartuchos y similares son capaces de recoger altas cargas de partículas resultantes de procesos industriales de muy diversos sectores, tales como: alimentario, farmacéutico, caucho, químico, petroquímico, siderúrgico, automovilístico, aeronáutico, minero, aluminio, coque, carbón, fibras de granos, etc.

La recogida de polvo o eliminación de partículas dispersas en gases se efectúa para finalidades tan diversas como:

1) Control de la contaminación atmosférica del aire.

2) Reducción del coste de mantenimiento de los equipos y tareas de limpieza.

3) Mejora de la calidad del producto y recuperación de productos.

4) Eliminación de riesgo para la salud de las personas por inhalación o contacto con el producto.

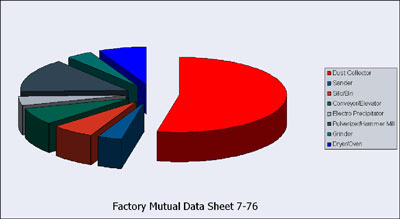

Estadísticamente los equipos que sufren el mayor número de explosiones son los equipos de filtración.

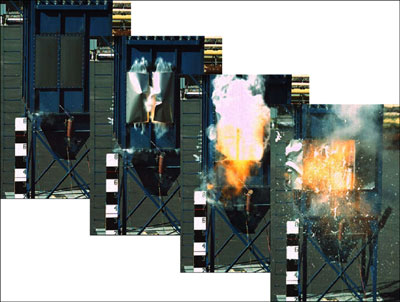

A pesar de que no poseen elementos mecánicos internos móviles capaces de generar fuentes de ignición propias, son equipos que durante su funcionamiento normal, se considera que puedan operar dentro del rango de concentraciones de inflamabilidad, que para la mayoría de los productos pulverulentos se encuentra comprendido entre los 25 g/m3 y los 3.000 g/m3, por lo que normalmente sólo se requiere de una fuente de ignición externa para que una explosión tenga lugar. La instalación de un equipo de filtración asociado a un proceso que posee; un molino, elevador de cangilones o secador industrial debe tenerse en muy en cuenta en el diseño de la protección, puesto que son equipos en los que generalmente se asume que a lo largo de su vida útil y en condiciones anormales de proceso pueden llegar a generar fuentes de ignición, si esta fuente de ignición (descarga electrostática, partícula incandescente, chispa, llama, etc) produce una explosión primaria en dicho equipo, existe la probabilidad de que la explosión se propague a través de las tuberías, con lo que el equipo de filtración podría recibir una explosión secundaria. Otro fenómeno que sucede con mayor frecuencia que el anterior es que la fuente de ignición originada en un punto del proceso viaja por la tubería de conexión y es captada por el equipo de filtración donde entonces tiene lugar una explosión primaria.

Este artículo tiene la intención de describir y mostrar cuales son las técnicas de protección contra explosiones disponibles en la actualidad. Dichas técnicas son: venteo de explosiones, venteo sin llama o con apagallamas, aislamiento de explosiones, supresión de explosiones

A. El venteo de explosiones

Es el método clásico de protección contra explosiones y más utilizado por la industria. En su forma más simplificada, un panel de venteo, consiste en una fina lámina metálica situada en el volumen del equipo, este panel proporciona el área suficiente de alivio de presión originada en caso de explosión. Este panel de venteo rompe a baja presión (típicamente 0.1 barg), liberando la presión, las llamas y los productos de la combustión, y por consiguiente se consigue que el equipo no sufra daños.

Esta técnica de protección debe reservarse a equipos que estén instalados en el exterior de instalación y en lugares en las que la proyección del venteo no suponga un riesgo para las personas y las instalaciones. Cabe mencionar que está permitido el uso de conductos de venteo al exterior de diseños y longitudes limitadas (véase EN 14491 “Dust explosion venting protective systems”) si el equipo se encuentra instalado en el interior de instalación y está cercano a una pared o techo practicable.

El área de venteo se calcula para permitir liberar la sobrepresión generada por el incremento de presión resultante de la combustión del polvo en suspensión. El proceso de combustión de todo el volumen dura algo menos de 80 ms. El estándar de venteo 14491 nos da la fórmula que debemos utilizar.

(a) 0.1bar ≤ Pred, marx ≤ 1.5 bar

A = B (1 + C x log L/D)

B = [3.264x10-5 x Pmax x Kst x Pred, max-0.569 + 0.27 x (pstat – 0.1) x Pred, max-0.5]xV0.753

C = (-4.305 x log Pred, max + 0.758)

Av = A/Ef

(b) 1.5 bar ≤ Pred, marx ≤ 2 bar

A = B

Av = A/Ef

Donde:

A. Área geométrica de venteo. La eficiencia del panel (se verá mas adelante) puede aumentar el área requerida.

L/D representa la relación Longitud versus Diámetro del volumen que vamos a proteger. A mayor L/D mayor área requerida. La esfera (L/D = 1) es el volumen que minimiza el área de venteo, y las estructuras longas, como los silos, son las que mayor área requieren por la influencia de este factor.

Kst. Índice de explosividad del producto combustible. Su valor se encuentra en bibliografía para productos habituales como la harina, carbon, coque, cacao… o se determina en laboratorio si se trata de una mezcla o de un reactivo no tipificado. Factores como la granulometría de la muestra y la humedad afectan directamente su valor.

Pred. Máxima resistencia del equipo. Presión máxima que puede resistir el equipo sin deformaciones. El elemento más débil del equipo que queremos proteger debe resistir esta sobrepresión. El estándar europeo calcula el área para que la presión dentro del volumen llegue justo a esta presión. En el estándar americano NFPA 68 (utilizado habitualmente hasta hace pocos años) sólo se permite llegar a 2/3 de la resistencia del equipo, y da la posibilidad de aceptar deformaciones o no del volumen.

Pstat. Presión de apertura del panel de venteo. Típicamente son 100 mbar. La norma permite utilizar hasta 1bar.

Av. Área de venteo requerida después de aplicar la eficiencia del panel.

Ef. Eficiencia del panel. Mide la inercia. Para paneles con una inercia inferior a 0.5 Kg/m2 se acepta eficiencia 100% (EN14797), para inercias superiores la eficiencia debe medirse en laboratorio con explosiones a escala real. Este valor debe ser dado por el fabricante del panel. Si buscamos paneles que puedan aguantar vacío absoluto, y debamos incrementar la vida útil del panel reforzándolo para resistir procesos pulsantes (limpieza de las mangas del filtro) o incluir aislantes térmicos, por ejemplo, deberemos seleccionar un panel en el que cuyas prestaciones resultarán en un aumento de la masa del panel y por lo tanto reducirán su eficiencia en función del modelo / fabricante.

La ubicación del panel en el equipo debe estar situada por encima del nivel de llenado de la tolva e idealmente por debajo de las mangas. De esta forma evitamos la expulsión de producto combustible y la obstrucción del área de venteo por las mangas en caso de explosión. De no ser posible, deberá recalcularse el área de venteo o buscar alternativas.

En este filtro se le ha suprimido la primera fila de mangas. Las barras soldadas impedirán la obstrucción del área de venteo.

Las características del conducto de venteo también están recogidas por la norma. Las limitaciones de la longitud y trazado del conducto vienen dadas por el aumento de la presión reducida en el equipo debido a que el conducto crea una resistencia sobe el proceso de venteo.

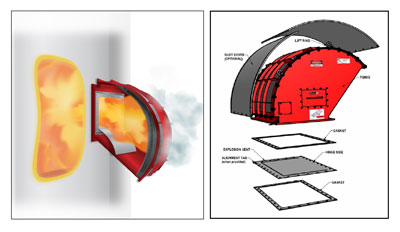

B. El venteo sin llama o con apagallamas

El venteo con apagallamas es una técnica que se utiliza en combinación con el venteo de explosiones y tiene la finalidad de que la proyección de las llamas procedentes del venteo no representen un riesgo exterior para las personas y el resto de equipos de planta.

Esta tecnología consiste en un complejo y elaborado filtro de acero inoxidable que permite absorber el calor de combustión originado en una explosión que involucra polvos de clase St 2 (Kst < 300 bar·m/s). Cuando el frente de llama alcanza el filtro metálico se produce una laminación de la llama y un intercambio térmico que detiene la reacción de combustión, durante este proceso, se consigue disminuir la temperatura por debajo del punto de ignición del polvo, por lo tanto las llamas no son capaces de proseguir su camino a través del filtro de acero y son apagadas. Es por lo tanto una solución técnica para aquellos equipos de filtración a los que no se les puede practicar el venteo conducido al exterior o que su colocación en planta se encuentre muy alejada de una pared o techo practicable. Estos equipos deben estar diseñados de acuerdo a los requisitos del estándar europeo EN 16009 ‘Flameless explosion venting devices’.

La finalidad de apagallamas es doble: por un lado, al enfiar el frente de llama extingue la combustión, en segundo lugar la malla es una barrera física que impide a las partículas incandescentes salir proyectadas después de una explosión. Retener las partículas incandescentes es importante por cuestiones obvias como no lesionar al personal o evitar un incendio. No es tan obvio pero igual de importante el evitar una explosión secundaria al causar la ignición del polvo combustible que se deposita en el suelo, sobre las conducciones eléctricas, vigas y equipos colindantes.

Al dimensionar el área de venteo, debe considerarse la eficiencia del apagallamas..Al igual que el panel y el conducto de venteo, el apagallamas también representa un obstáculo al venteo libre, que debe compensarse incrementando el área. Test de explosiones a escala real han demostrado que los productos fibrosos, como la madera, reducen la eficiencia del apagallamas al obstruir la malla con mayor facilidad. La eficiencia de estos equipos sólo se puede determinar con tests a escala real y puede variar entre el 50% y el 80% en función del diseño del equipo y del material que se ventea.

C. Aislamiento de explosiones

Un sistema del aislamiento de explosiones tiene como finalidad los objetivos siguientes:

1) Evitar la propagación de una explosión a otras áreas de la planta que puedan ser conducidas por los sistemas de tuberías de proceso y así evitar explosiones secundarias de consecuencias más dramáticas.

2) Prevenir el paso de una deflagración a una detonación

Una deflagración es un fenómeno subsónico, típico de las explosiones de polvo, en el que la onda de presión de una explosión viaja a por debajo de la velocidad del sonido (340 m/s) y en donde el frente de llama le sigue con una velocidad que oscila entre los 1-10 m/s. Las presiones máximas alcanzadas típicas para los productos orgánicos raramente supera los 10 bar. Sin embargo una detonación es un fenómeno supersónico, en el que la onda de presión y la llama de una explosión viajan por delante de la velocidad del sonido. Esto es debido a que se ha realizado una compresión del material previo a la explosión. Las presiones máximas alcanzadas típicas de las detonaciones son superiores a las alcanzadas en las deflagraciones (20-30 bar). De ahí que sus consecuencias sean más catastróficas. Es importante remarcar que aunque las deflagraciones son los fenómenos típicos que acompañan a las explosiones de polvo, una deflagración puede acelerarse hasta convertirse en una detonación debido a la turbulencia de la masa de combustible existente en las tuberías, las detonaciones ocurren a velocidades tan altas que la tecnología actual de protección contra explosiones no es eficaz para proteger contra este fenómeno, de ahí la importancia del aislamiento en los procesos que manejan productos en forma de polvos combustibles.

Existe documentación y pruebas a escala real realizadas por Bartknecht W. sobre las consecuencias que originan las explosiones secundarias. A continuación se describe que tres fenómenos básicos aparecen en este tipo de explosiones:a celeración de la llama en la tubería (turbulencia), aumento de presión en la tubería (término en inglés “Pressure piling”), e ignición por chorro de llama (término en inglés “Jet flame ignition”).

a) Aceleración de la llama

El hecho de coexistir una tubería de conexión entre dos o más equipos de proceso, como sucede comúnmente en la industria hace que una explosión primaria pueda propagarse por la tubería de conexión entre ambos y llegue al equipo instalado tanto aguas abajo o aguas arriba como una explosión secundaria. Todo hace pensar que la explosión tiende a seguir la dirección natural del flujo de proceso pero la realidad es que puede ocurrir también en el sentido inverso al flujo natural del proceso.

La condición de contorno que impone la tubería a la reacción de combustión modifica la forma geométrica del frente de llama alargándola en forma de cono. A mayor elongación, mayor superficie de contacto entre oxígeno – combustible – fuente de ignición (llama) y en consecuencia se aumenta la velocidad de reacción, que genera calor más rápidamente y este calor causa la ignición a las partículas de combustible colindante a al vez que aumenta la presión por la relación directa que nos da la ley de Boyle-Mariotte entre presión y temperatura.

Al final de este proceso tenemos que la velocidad del frente de llama puede llegar a alcanzar al frente de presión, y que al no ser capaces de evacuar la presión generada (por cuestiones de tiempo y espacio dentro de la tubería) la presión aumentará considerablemente a lo largo de la tubería.

b) Aumento de presión en la tubería (Pressure piling)

La aceleración de la llama en la tubería provoca mayor turbulencia de la masa combustible, la onda de presión que viaja por delante del frente de llama empuja violentamente la nube de combustible no quemado y la obliga a entrar en el segundo equipo con un perfil turbulento. Está demostrado mediante experimentos realizados por Bartknecht W. que el aumento de turbulencia desemboca en explosiones de mayor virulencia. Esta turbulencia es una de las causas por las que la severidad de la explosión es mayor a la esperada inicialmente.

A medida que la explosión se propaga hacia el equipo al que se encuentra conectado, la presión va aumentando paulatinamente a lo largo de la tubería. La onda de presión que viaja por delante del frente de llama en una deflagración comprime el volumen de masa combustible no quemada como si de un pistón se tratara en el equipo receptor. Cuando el frente de llama alcanza el segundo volumen precomprimido por la acumulación de presión y se produce una explosión secundaria, la presión máxima (Pmax) es directamente proporcional a la presión inicial que existía en el segundo volumen:

Ejemplo de aclaración:

Una deflagración de un producto orgánico a presión atmosférica (0 barg) resultaría en:

Pmax à P0 = 8 barg.

En el caso de tener una deflagración a presión diferente de la atmosférica (suponiendo una compresión en el equipo recpetor de 0.5 barg por encima de la presión atmosférica) tendríamos:

Pmax = 1.5 P0 = 1.5 · 8 = 12 barg.

La presión máxima alcanzada será directamente proporcional a presión inicial existente en el segundo equipo recepetor. Razón por la cual la explosión es más violenta de lo esperado.

c) Jet flame ignition (ignición por chorro de llama)

El hecho de que la ignición sea iniciada por medio de una llamarada o chorro de llama (flame jet ignition) en el segundo equipo, hace que la energía de ignición provenga de una enorme fuente de energía (millones de julios). Esta fuente de energía, provoca una explosión que hace que el parámetro conocido como aumento de presión respecto al tiempo (dP/dt) sea superior al inicialmente estimado por las pruebas de laboratorio en la esfera de 20L, aumentando de manera imprevisible los parámetros de inflamabilidad (KST). Como el volumen del equipo es constante, al aumentar el valor de (dP/dt) el valor de KST también aumenta de manera directamente proporcional.

KST = (dP/dt) · V1/3

K’ST = (dP/dt)’ · V1/3

*KST: bar · m / s

*(dP/dt): bar /s

*Volumen: m3

*La energía de ignición es de 10 kJ, según el test de un laboratorio acreditado en la esfera de 20 L.

El valor de KST para el producto cuando un chorro de llama alcanza la nube de combustible es por lo tanto muy superior al estimado. El valor KST es un valor fundamental y es utilizado en el dimensionado de áreas de venteo según los estándares de referencia disponibles; como EN 14491 (estándar europeo), o NFPA 68 (americano).

Los sistemas de aislamiento de explosiones deben utilizarse en combinación con las tecnologías del venteo o sistemas de supresión. Los métodos disponibles que disponen de certificación como “sistemas de aislamiento de explosiones” son básicamente dos:

1) El aislamiento químico mediante bicarbonato sódico. Esta tecnología consiste en la descarga de agente supresor químico en la tubería de conexión entre dos o más equipos, con ello se consiguen detener la reacción de combustión y evitar que la llama origine una explosión secundaria.

2) El aislamiento mecánico mediante válvulas de accionamiento instantáneo. Esta tecnología consiste en el cierre físico en la tubería de conexión entre dos o más equipos, con ello se consiguen detener tanto la presión como las llamas y se evita la propagación de la explosión.

Es muy común en la industria de la filtración la utilización de elementos pasivos que no requieren de sistemas de detección y activación comos son el diversor o barreras mecánicas.

Diversor de llama. Este dispositivo de protección bidireccional fuerza al flujo de proceso a un giro de 180º. En caso de explosión el frente de presión que viaja por delante abrirá el panel de venteo liberando toda la presión dentro de la tubería pero no puede garantizar el aislamiento del frente de llama. Existe pues una posibilidad de que nos llegue la fuente de ignición al segundo volumen interconectado, pero en este caso no tendremos el efecto de Pressure piling ni el Jet flame ignition, con lo que podremos ventear con garantías el segundo volumen. De hecho el diversor nos permite considerar la explosión del segundo volumen como una explosión primaria y por tanto ventearla acorde a EN 14491.

Donde ubicarlo a lo largo de la tubería no es una decisión aleatoria. El diversor esta fabricado para resistir un determinada presión máxima en su interior, incluso para garantizar la integridad del panel en el momento de la apertura El ingeniero de protección contra explosiones debe calcular la distancia máxima para que en caso de activación la presión en este punto de la tubería no exceda la de diseño del diversor. El diversor debe ventear al exterior en zona segura.

Vávulas de aislamiento mecánico. La popular válvula ventex y las recientes válvulas de clapeta son ejemplos de este sistema de aislamiento. El frente de presión que viaja por delante del frente de llama desplaza un émbolo o claveta que bloquea la onda de presión y la de llama. En el caso de la válvula ventex el fabricante limita su uso al aire limpio. Se instalan a la salida del filtro para proteger la soplante y/o evitar que una explosión en el filtro pueda inyectar llamas a la nave de trabajo en los casos en los que se recircula el aire.

Los fabricantes de válvulas de clapeta permiten su utilización en las tuberías de captación de los filtros (sucias) obligando al usuario a una periódica inspección y limpieza para evitar acumulación de producto en su interior. La limpieza es imprescindible ya que la acumulación de producto evita el correcto cierre en caso de explosión. El correcto funcionamiento de la válvula como sistema de aislamiento depende del adecuado mantenimiento que haga el usuario final. Se trata de una válvula sencilla, lenta (hablamos de una tecnología que debe responder en ms) y con una baja presión de diseño de 1.4 bar a 2.2 bar en función del tamaño frente a los 30-40 bar de la válvula de guillotina de Fike, por citar un ejemplo. Estas válvulas funcionan correctamente en un reducido número de aplicaciones y bajo ciertas restricciones de aplicación en cuanto a producto e instalación. Actualmente se esta redactando un estándar para poner negro sobre blanco cuando y como estas válvulas aíslan correctamente.

Otro sistema que goza de gran aceptación para aislar tuberías es la válvula de Manguito. No se trata de un sistema pasivo ya que requiere de un sistema de detección y activación. Un depósito de aire comprimido a 6 bar cierra el manguito al recibir la señal del controlador. Apenas requiere mantenimiento y la puede manipular el personal de planta. Un diámetro máximo DN 300 es una fuerte limitación para aislar tuberías de captación.

También son comunes en la industria la utilización de válvulas rotativas o tornillos sinfín certificados ATEX como elementos de aislamiento en la descarga de los filtros. No confundir el certificado ATEX que indica que puede instalarse en zona clasificada (como una luminaria o un motor) con el certificado ATEX que identifica al producto como elemento sistema de aislamiento de explosiones. Un experto podrá asesorarle sobre que puede utilizar y que documentación debe acreditar.

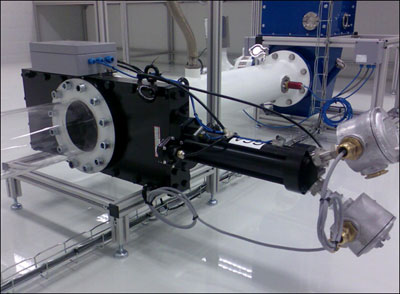

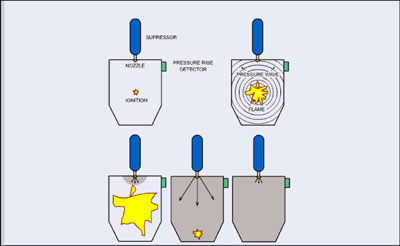

D. La supresión de explosiones

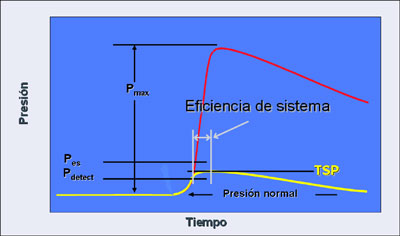

La supresión de explosiones es una técnica de protección activa, generalmente utulizada cuando el venteo, o el venteo sin llama no es factible. Debido a que el fenómeno de deflagración es un fenómeno subsónico, el primer efecto que emerge del punto donde se produce la ignición es una onda de presión, ésta onda de presión es captada instantáneamente por un potente transductor de presión que envía la señal a un controlador, y éste envía la señal de descarga a un contenedor de supresión. Este contenedor de supresión está cargado con un agente supresor (típicamente bicarbonato sódico) que se encuentra presurizado a 64 barg, la descarga ultrarrápida del agente supresor detiene la reacción de combustión reduciendo la temperatura y por ende la presión. Todo el proceso de detección, control y descarga del supresor sucede en un tiempo que oscila en función de los parámetros de proceso de entre 60-80 milisegundos.

Esta tecnología evita que la deflagración desarrolle presiones destructivas en el interior del equipo de proceso. La presión máxima que se alcanza en el equipo de filtración se conoce como TSP “Total Suppressed Pressure”, que es el sumando de las presiones originadas por el desarrollo inicial de la deflagración, el tiempo requerido en la detección y la sobrepresión del nitrógeno originada durante el proceso de descarga del agente supresor. El valor de TSP no debe sobrepasar en ningún caso la presión de diseño del equipo.

Esta tecnología se utiliza cuando estamos protegiendo volúmenes que contienen productos tóxicos y no pueden ventearse o que sea inviable instalar el área de venteo requerida.