Optimización del cálculo de áreas de venteo: la protección contra explosiones

11 de enero de 2010

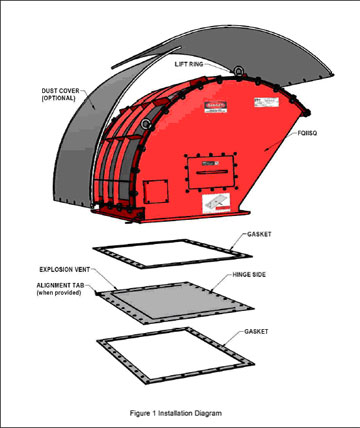

Desde hace muchos años, el método de protección contra explosiones más utilizado ha sido el del venteo de explosiones. En su forma más simplificada, un panel de venteo, consiste en una fina lámina metálica situada en el volumen del equipo. Este panel proporciona el área suficiente de alivio de presión originada en caso de explosión, y rompe a baja presión (típicamente 0,1 barg), liberando la presión, las llamas y los productos de la combustión, y por consiguiente se consigue que el equipo no sufra daños. Además de proporcionar el área de alivio necesaria durante una explosión, estos elementos de protección deben cumplir con la normativa Atex de obligado cumplimiento desde junio de 2003.

A pesar de que el cálculo de áreas de venteo pueda parecer relativamente sencillo, se deben tener en consideración otros parámetros de la instalación inherentes al equipo de proceso venteado. El uso del estándar alemán VDI 3676 (2002) ‘Pressure venting of dust explosions’ y el estándar europeo EN 14491 (2006) ‘Dust explosion venting protective systems’ son ampliamente utilizados.

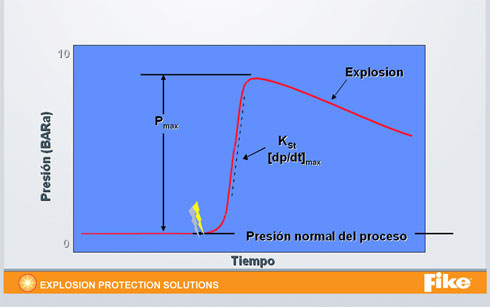

Ejemplo de la curva de una explosión no venteada

La línea roja representa la presión atmosférica en el interior de un equipo de proceso; supongamos 1 bara (0 barg). En un momento dado (relámpago), se inicia una deflagración en el interior del equipo causada por una fuente de ignición. Como consecuencia de esta fuente de ignición, se inicia una reacción de combustión que genera un aumento de presión de manera instantánea hasta un valor Pmax (para la mayoría de los productos orgánicos Pmax varía entre los 5-10 bar). Si no se proporciona ningún sistema de alivio, la presión alcanzará Pmax, normalmente muy superior a la presión de diseño del equipo, por lo que el equipo explotará sufriendo graves daños y suponiendo un riesgo para las personas. El descenso paulatino desde Pmax hasta la presión atmosférica (no mostrado en la gráfica) se produce una vez se ha consumido la masa combustible.

La deflagración y la detonación

Una deflagración es un fenómeno subsónico, típico de las explosiones de polvo, en el que la onda de presión de una explosión viaja por debajo de la velocidad del sonido (340 m/s) y en donde el frente de llama le sigue con una velocidad que oscila entre los 1-10 m/s. Las presiones máximas alcanzadas típicas para los productos orgánicos raramente supera los 10 bar.

Una detonación es un fenómeno supersónico, en el que la onda de presión y la llama de una explosión viajan por delante de la velocidad del sonido. Esto es debido a que se ha realizado una compresión del material previo a la explosión. Las presiones máximas alcanzadas típicas de las detonaciones son superiores a las alcanzadas en las deflagraciones (del orden de 20-30 bar). De ahí que sus consecuencias sean más catastróficas.

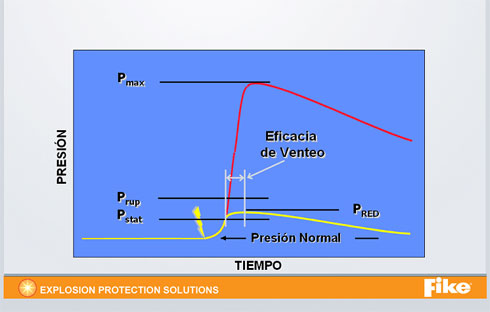

Ejemplo de la curva de una explosión venteada

En este caso la línea amarilla representa la presión atmosférica en el interior de un equipo de proceso; supongamos 1 bara (0 barg). En un momento dado (relámpago) se inicia una deflagración en el interior del equipo causada por una fuente de ignición. Como consecuencia de esta ignición se genera una reacción de combustión, la presión aumenta de manera instantánea, pero en este caso al llegar a la Pstat (presión de apertura del panel de venteo) se empieza a liberar la explosión. Sin embargo, la presión sigue aumentando hasta una presión denominada como Pred (presión reducida o presión máxima de alivio). Esta Pred no debe ser superior a la Pes (presión de diseño del equipo o resistencia mecánica). De esta manera la presión en el interior del equipo nunca llegará a los valores de Pmax, por lo que la explosión no se evitará, pero sus efectos sí podrán ser controlados.

Optimización de áreas de venteo en función de la carga de producto

El Anexo A del estándar alemán VDI (Verein Deutscher Ingenieure) 3673 permite reducir y optimizar las áreas de venteo siempre que el sistema de carga de producto del equipo venteado cumpla con unas condiciones de transporte determinadas. Las investigaciones realizadas con los diferentes tipos de carga en silos, demostraron que las presiones reducidas fueron inferiores a aquellas que se encontraban con otros sistemas de carga convencionales (inyección de producto mediante boquillas dispersoras). La razón de ello residía en que este tipo de cargas provocaban nubes de producto en el interior del equipo de menor turbulencia y concentración, por lo que las tasas de combustión eran inferiores, al igual que también lo era la violencia de la explosión.

A continuación se presentan las fórmulas de cálculo, así como el rango de aplicación, para cada tipo de carga de producto:

Llenado mediante transporte neumático con carga axial de producto

Para recipientes con altura L ≤ 10 m

A = X (1+ Y · log (L/De)) en m2

Para recipientes con altura L > 10 m

A = 0.1· L · X · (1 + Y · log (L/De)) en m2

Con

X = (1/Dz · (8.6 · log Pred max -6) -5.5 · log Pred max + 3.7) · 0.011 Kst · Df

Y = 1.0715 Pred max -1.27

Las ecuaciones son válidas para:

- Descarga axial superior a través de una única tubería con un diámetro Df sin obstrucciones (no se consideran los instrumentos de medida en tubería)

- Volúmenes del recipiente entre 5 m3 y 10.000 m3

- Velocidades en tubería de carga VL ≤ 40 m/s

- Caudal volumétrico ≤ 2500 m3/h

- Diámetro de la tubería de carga ≤ 0.3 m

- Pstat ≤ 0.1 bar

- 0.1 bar ≤ Pred ≤ 2 bar

- Pmax ≤ 9 bar

- 50 bar · m / s ≤ Kst ≤ 300 bar · m / s

- Dz = ((4·V) / Π)1/3

Llenado mediante transporte neumático con carga tangencial de producto

A = X (1+ Y ·log (L/De)) en m2

X = (1/Dz (8.6 / k · log (Pred max) – (Kst / 44) – 0.513) (– 5.5 / k) · log (Pred max) + Kst / 69 + 0.191) · 0.011 · Kst · DF

Y = 0.166 · e (Kst / 129) · Pred max (-1.27/ k)

Con k = 1, para 0.1 ≤ bar Pred max ≤ 1 bar

Con k = 2, para 1 ≤ bar Pred max ≤ 1.7 bar

Las ecuaciones son válidas para:

- Descarga tangencial a través de una tubería de diámetro DF ≤ 0.2 m

- En equipos/silos cilíndricos sin baffles ni obstrucciones (no se consideran los instrumentos de medida en tubería)

- Volúmenes del recipiente entre 6 m3 y 120 m3

- L/De (1 ≤ L/De ≤ 5)

- Velocidades en tubería de carga VL ≤ 30 m/s

- Caudal volumétrico ≤ 2500 m3/h

- Pstat ≤ 0.1 bar

- 0.1 bar ≤ Pred max ≤ 1.7 bar

- Pmax ≤ 9 bar

- 100 bar · m / s ≤ Kst ≤ 220 bar · m / s

Llenado por caída libre de producto (válvulas rotativas, tornillos helicoidales)

Pueden utilizarse las ecuaciones utilizadas en ‘Llenado mediante transporte neumático con carga axial de producto’ siempre que el caudal másico esté limitado a 8.000 kg/h.

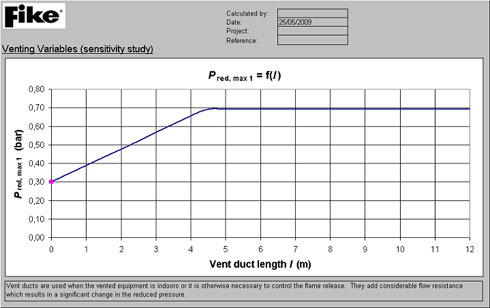

Venteo de explosiones interiores I: Los conductos de venteo

Puede verse que para diferentes longitudes de conducto de venteo se obtienen diferentes presiones reducidas, con lo que implica una modificación de la presión de diseño o resistencia mecánica del equipo venteado. En la fase de diseño de un equipo se pueden realizar modificaciones para satisfacer las necesidades del venteo, pero existen ciertos equipos en los que dichas modificaciones son inviables, ya sea por coste económico o porque ya se encuentran en funcionamiento. La recomendación a seguir en caso de que se tenga que ventear un equipo en interiores es la de que se coloque el equipo lo más cercano a una pared o techo de la instalación. Esto evitará la implantación de los a menudo incómodos conductos y por consiguiente las presiones reducidas serán menores, con lo que la resistencia mecánica de los equipos no deberá ser tan alta y se podrá reducir el coste de los equipos.

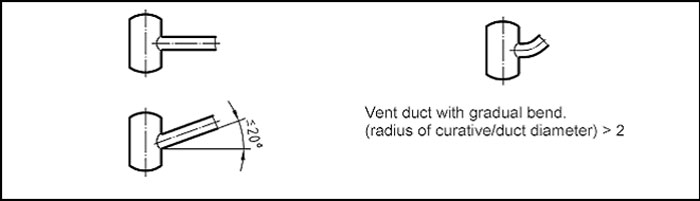

En la figura 1, mostrada a continuación, se pueden observar los diseños de los conductos de venteo permitidos según normativa EN 14491:

-Conducto de misma sección al panel de venteo (salida vertical y/o horizontal).

-Conducto de misma sección al panel de venteo con inclinación de entre 0 y 20º.

-Conducto de venteo con radio de curvatura/diámetro > 2 (giro gradual).

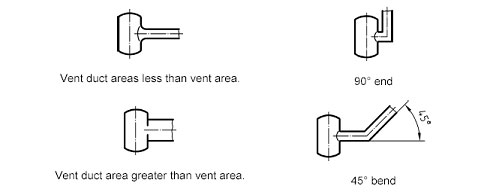

Los diseños de la figura 2, mostrados también a continuación, no son de aplicación para el estándar y deben ser evitados en lo posible. Con esto no quiere decirse que un codo de 45º no sea una solución válida, lo que significa es que no se han realizado pruebas suficientes como para garantizar un venteo eficaz mediante las fórmulas de aplicación a EN 14491.

Venteo de explosiones interiores II: Los apagallamas

Los apagallamas son equipos que en cierta manera dificultan la acción del venteo libre, puesto que son una barrera física a la liberación de la presión y las llamas. Este hecho provoca que el factor de eficiencia se vea disminuido sensiblemente. Cada fabricante limita el uso del los apagallamas a una determinada Kst y Pred. La eficiencia de estos equipos varia del 40% al 100% en función del fabricante y del volumen del equipo a proteger. Generalmente el área de venteo requerida con la instalación de unidades apagallamas se verá incrementada.

Es importante remarcar que el uso de apagallamas está restringido a productos orgánicos no metálicos o con índices de Kst < 300 bar · m/s. Esto es debido a que el calor de combustión generado en una explosión con productos metálicos como podría ser aluminio, magnesio, silicio, hierro, calcio, etc., es muy superior al del que el apagallamas es capaz de absorber.

Consideraciones en el diseño de áreas de venteo

Se han de hacer una serie de consideraciones a la hora de diseñar áreas de venteo:

- Es importante seleccionar el tipo de panel adecuado para las condiciones de operación del equipo. Se debe tener especial atención al vacío existente en el sistema o las presiones cíclicas y pulsantes. Todos los paneles deben acompañar su certificado Atex emitido por un organismo notificado, así como sus certificados de ruptura.

-Se debe verificar la eficiencia del panel de venteo o del sistema combinado si el venteo se realiza con unidades apagallamas.

-Es recomendable que los paneles de venteo incorporen indicadores de ruptura enclavados a los controles de planta para detener el proceso en caso de explosión. Esta medida evita la alimentación de combustible al proceso y permite el cierre de válvulas u otros sistemas de dosificación y transporte neumático como ventiladores, soplantes, válvulas rotativas, tornillos, elevadores de cangilones, redlers, etc.

-Para el venteo en interior de instalaciones buscar consejo de especialistas para la instalación de conductos de venteo o unidades apagallamas. La incorporación de estas medidas complementarias al venteo a menudo necesarias, tienen una gran influencia en la determinación de las áreas de venteo.