La fundición por gravedad con baja presión otorga ventajosas cualidades técnicas

Por todo profesional es conocido que existen varios métodos para la fabricación de piezas de aleación principal de aluminio, y que intervienen en las estructuras de soporte del tejido, para formar los diferentes modelos de sistemas de protección solar.

Como uno de los métodos más conocidos citamos la fundición por colada o gravedad. En este sistema la materia prima fundida entre 750º y 800º de temperatura se vierte por caída libre sobre el interior del molde (de ahí su denominación de sistema de ‘gravedad’).

Este método ha tenido diversas actualizaciones. En sus inicios la colada era vertida a mano, mediante un cazo directamente al interior del molde, el cual se había precalentado previamente, pero que, debido a la pérdida de temperatura en el transporte de la citada colada desde el crisol al molde, y a la diferencia de temperatura existente entre éste y la amalgama del metal, la materia fundida entraba en el molde a una temperatura aproximada de unos 660º. Esto provoca una reacción que se transforma en ‘burbujas de aire’ que generan en el interior de la pieza las denominadas ‘cavernas’, causando una debilidad en la resistencia de la pieza.

Lo cierto es que parte del aire de dichas burbujas se elimina por los llamados ‘expulsores’ que el molde tiene en su configuración, y que ayudan a que el caldo llegue hasta las partes más recónditas de dicho muelle. Sin embargo, una parte de dicho aire se queda en el interior de la pieza.

Para evitar esa reacción, se pasó a colocar el molde en una base inclinada y móvil, la cual, alcanzaba la posición vertical de forma paulatina. Asimismo, el vertido de la colada se realiza mediante un sistema automatizado, que aportaba al vertido regularidad y uniformidad de caudal. Este proceso es más lento y requiere más consumo de energía (por el alcance de una temperatura del caldo mucho mayor) que el sistema de inyección.

En el proceso de fundición por inyección, la materia prima o amalgama se encuentra tan solo a unos 670º, al tiempo que el llenado del molde se realiza mediante un émbolo a presión, acortando el tiempo de vertido y acelerando el proceso. Además, cabe añadir que el acabado superficial externo de la pieza queda mucho más definido.

Sin embargo, una menor temperatura del caldo, comporta una menor resistencia de las piezas, las cuales, si se requieren con una resistencia superior, deben ser sometidas a un tratamiento térmico, una vez elaborada la pieza, para que alcancen ese valor de resistencia necesario.

Remarcar también que existen otros métodos de los que hablaremos en próximos artículos. Sin embargo, hoy queremos hacer hincapié en la utilización de un método que está alcanzando mucho auge, debido a que reduce en gran parte las deficiencias del sistema de gravedad o coquilla, al tiempo que añade a sus ventajosas cualidades técnicas, un acabado mucho más definido, y, principalmente, elimina la generación de cavidades internas o ‘cavernas’.

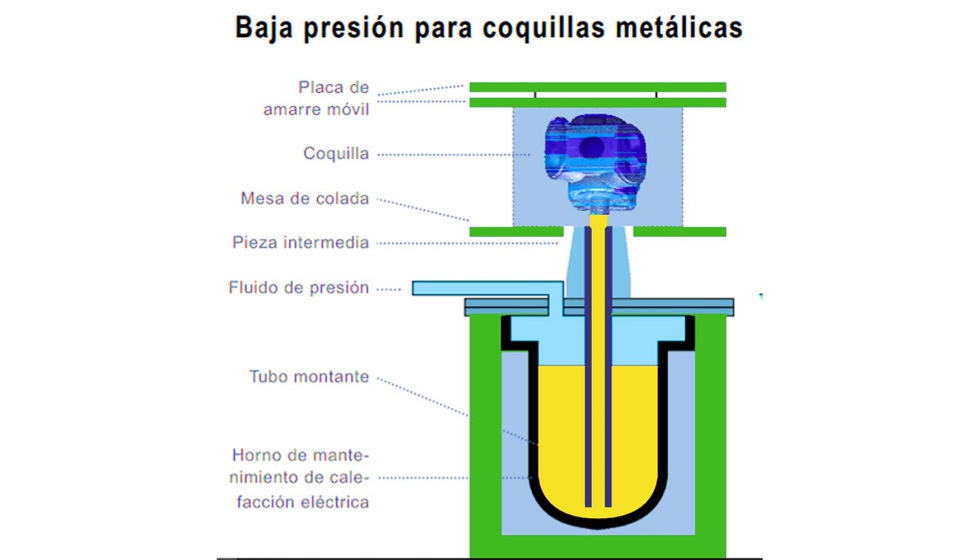

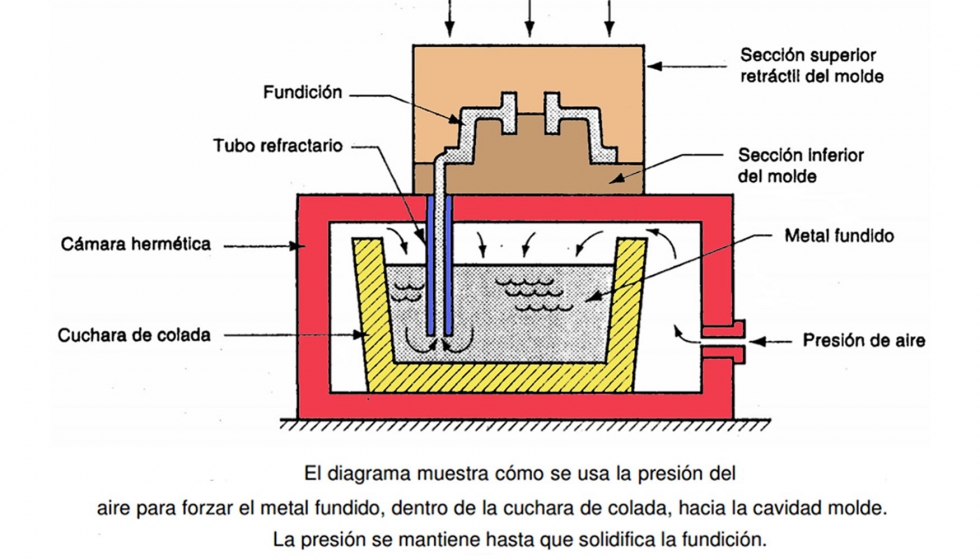

Este método no es otro que la fundición por gravedad con baja presión. Con este sistema, se inyecta el caldo en el interior del molde de abajo hacia arriba. Es decir, algo tan sencillo como sumergir parte del molde en una piscina-crisol de materia prima fundida, la cual se mantiene constante a una presión de tan solo 1 bar, y a una temperatura también constante de 750º, sin sufrir el enfriamiento tan grande como el que experimenta en el sistema tradicional, dado que el molde se encuentra sumergido en gran parte en el propio horno donde se encuentra el caldo. El metal líquido se introduce dentro de la cavidad a una presión aproximada de 0.1 MPa.

La ventaja más importante la podemos resumir en el hecho que se introduce en el molde un metal limpio desde el centro del crisol, en lugar de un metal que ha sido expuesto al aire. Lo anterior reduce la porosidad producida por el gas y los defectos generados por la oxidación, mejorándose así las propiedades mecánicas de la pieza final. Además, la presión ejercida durante el proceso, ayuda a una definición mucho más notoria que repercute de forma positiva en el acabado final.

En este proceso el número de entradas y alimentadores no está limitado y por lo tanto pueden colocarse muchas pequeñas secciones transversales de efecto local. Asimismo, se ha acreditado también el empleo de uno o varios tubos montantes.

Otra ventaja de la colada a baja presión es la reducción del material circulante (chatarra). En la colada a baja presión puede contarse con costes considerablemente menores para el rebabado, mecanizado y re-fusión de material circulante. Además generalmente se incrementa el aprovechamiento, ya que el proceso es reproducible y no depende tanto de influencias externas.