¿Hacia dónde van las futuras mejoras del batido?

Últimas innovaciones en la mejora del proceso de batido

El sector oleícola es, en ocasiones, muy conservador y temeroso de innovar en tecnologías diferentes a la que posea la almazara de enfrente, a pesar de que la apuesta por esa nueva tecnología la dote de una ventaja competitiva real. Prácticamente la totalidad de las almazaras poseen una igualdad competitiva en lo referente a la tecnología empleada para elaborar aceites de oliva vírgenes (AOVs), siendo pocas las que puedan realmente presumir de hacer las cosas diferentes al resto.

El proceso de batido posee como principal función la de favorecer el dilacerado de la pasta de aceituna con el hueso molido y la unión de la gotas de aceite liberadas durante la molienda. Por tanto, la importancia del batido se simplifica en una palabra: coalescencia. Para favorecer esta coalescencia se han realizado numerosas investigaciones en los últimos 10 años, estando en estos años en un punto álgido con algunas tecnologías en fase de ensayos industriales, perfeccionamiento y/o instalación reciente en alguna almazara.

Quizá en estos momentos, la elaiotécnia no está en un salto tecnológico como representó el cambio del sistema de prensa por los decánteres de 3 fases, o los de 3 fases por los de 2 fases, pero sí estamos en una época en la que hay que replantearse cómo hacer el batido, gracias a que los investigadores ya han cambiado el concepto y la forma de realizar dicho paso.

A continuación se van a presentar algunas tecnología que están ya al alcance de la mano del sector y otras que, con un mayor apoyo en el I+D+i, pueden llegar a mejorar la competitividad de las almazaras tanto en calidad como en costes.

Ultrasonidos

Hace más de 10 años, Jiménez-Márquez et al. (2006 y 2007) mostraron, a nivel de laboratorio, los beneficios de la aplicación de ultrasonidos durante el batido. Desde entonces se ha seguido estudiando su empleo, estando hoy en día el sistema al alcance de las almazaras. La aplicación de ultrasonidos de potencia provocaría una homogenización de la temperatura en los cuerpos de batido, en un tiempo más corto que cuando dicho calentamiento es llevado a cabo mediante el procedimiento de transferencia térmica. Según describen Jiménez-Márquez et al. (2006 y 2007), la energía sónica de los ultrasonidos comunicada se transforma en energía calorífica en la zona de exposición de la masa de aceitunas a ésta. Como consecuencia del movimiento de las paletas agitadoras, la masa de aceitunas es renovada en ese punto y calentada nuevamente, con lo que se produce un efecto de transmisión del calor al resto de la masa. Las mejoras que ofrece la aplicación de ultrasonidos son (Clodoveo, 2013):

- La masa de aceitunas a la que se le aplica ultrasonidos de potencia está más tiempo batiéndose a la temperatura óptima de trabajo, al alcanzar en mucho menos tiempo la consigna de temperatura.

- Como consecuencia de estar más tiempo batiéndose a la temperatura óptima de batido, se obtiene una ligera mejora en la extracción del aceite, incluso ligeramente superior al que se obtendría con el empleo de microtalco natural. Hay que tener en cuenta que el efecto de la extractabilidad es dependiente de las características de la aceituna, como tiene lugar con la humedad de la misma, pues el alto contenido en agua de la aceituna proporciona una estructura elástica que absorbe las ondas ultrasónicas, por lo que su influencia es menor que en las pasas procedentes de aceitunas con menor contenido de humedad.

- No modifica significativamente las características físico-químicas de los aceites obtenidos, no encontrándose diferencias significativas en los parámetros de calidad de los aceites de oliva (acidez libre, índice de peróxidos, K270 y K232). Los aceites obtenidos mediante el empleo de la sonicación parecen ser menos amargos y con mayor contenido en tocoferoles, clorofilas y carotenoides. En cuanto a los componentes volátiles de los aceites obtenidos, no se detectan volátiles responsables de atributos negativos y una menor relación entre las áreas de hexanal/E-2-hexanal.

Como puntos débiles, cabe señalar que estos equipos están aún en perfeccionamiento con proyectos de investigación industrial. Además, su precio estimado podría ser sensiblemente superior al de otras batidoras del mercado, al exigirse unas características de los equipos convencionales.

Tratamiento de rápido calentamiento

Esta técnica es conocida como ‘fast preheating’ y ha sido desarrollada en los últimos cinco años (Esposto et al., 2013; Fiori et al., 2014). Este sistema está destinado a favorecer el contenido final de fenoles en los AOVs, aunque no se ha demostrado que mejoren las características aromáticas. Otro aspecto negativo de este sistema, el cual está actualmente en desarrollo y no se comercializa, es que no se obtienen mejores rendimientos industriales, pudiendo ser incluso inferiores a los que se obtendrían actualmente con un sistema convencional (Esposto et al., 2013).

Además, el calentamiento puntual de la pasta no permitiría a los aceites hacer la declaración en la etiqueta de ‘extracción en frío’ al obtener el aceite por encima de los 28 °C, tal y como se recoge en el Reglamento 29/2012, perdiendo esa atracción de los consumidores de AOVE Premium conscientes de que el cuidado de la temperatura es crucial para mantener las propiedades nutricionales de los AOVE.

Esta tecnología aún está en un estado embrionario y no disponible en el mercado, siendo necesario un perfeccionamiento de la técnica para que este sistema pueda ser implantado en las almazaras.

Batido por campos de pulsos eléctricos

La aplicación de campos de pulso eléctricos (Pulse Electric Fields, PEF) es una técnica emergente con una gran aplicación en diversos campos alimentarios, siendo el de la elaiotecnia también susceptible a las mejoras de esta tecnología. Dicha tecnología se basa en la formación de poros en las membranas celulares mediante la exposición a campos eléctricos moderados (<10 kV/cm) durante una duración de microsegundos. Esto incrementa la permeabilidad de las células vegetales, incrementado la difusión de solutos a través de su membrana.

Los primeros resultados a nivel de laboratorio fueron prometedores, pero son Abenzoa et al. (2013) y Puertolas y Martínez de Marañon (2015) quienes estudiaron, a nivel de planta piloto, los beneficios durante el proceso de batido, mejorándose los rendimientos industriales y el contenido de sustancias de interés nutricional en los AOVE resultantes.

Los resultados de esta tecnología son muy prometedores. Además de poder mejorar los rendimientos industriales, permitirían mejorar el contenido de antioxidantes. Sin embargo, el coste de este equipo y la no mejora significativa de la calidad sensorial está frenando la implantación en las industrias oleícolas.

Empleo de intercambiadores de calor

Otra alternativa descrita en la bibliografía es el empleo de simples intercambiadores de calor. Ese es el caso del trabajo realizado por Amirante et al. (2005), mediante el empleo de un intercambiador de calor que reduciría el tiempo de batido y se incrementaría la liberación de los componentes menores, reduciéndose los posibles fenómenos de oxidación sin perjuicio de menores rendimientos industriales. Este desarrollo estaba inicialmente propuesto para pasta de aceituna deshuesada que, por ausencia del hueso en la separación sólido-líquido y el efecto del dilacerado durante el batido, no alcanzaba rendimientos industriales suficientes para mostrar su eficiencia desde un punto de vista de rentabilidad del proceso.

Más recientemente, Leone et al. (2016) han vuelto a mostrar las ventajas en la eficiencia térmica del calentamiento de la masa durante el batido, obteniendo una reducción del tiempo de batido de la masa de aceituna al alcanzar ésta un mejor comportamiento elaiotécnico. Además, se incrementa el contenido en compuestos de interés nutricional como los fenoles, aspecto relevante para las almazaras que hoy en día molturan aceitunas Arbequinas, variedad cuyos AOVs se caracterizan por un bajo contenido en compuestos fenólicos y baja estabilidad oxidativa.

Los intercambiadores de calor han mostrado incrementar más rápidamente la temperatura de la pasta de aceituna tras la molienda, mejorando el efecto del batido y/o reduciendo el tiempo de esta fase. No obstante, es un sistema que puede mejorar los objetivos deseados del batido. Sin embargo, no debemos quedarnos con el concepto de ‘calentar la masa’, pues ya son algunas almazaras las que lo emplean para ‘enfriar’ la pasta de aceituna tras la molienda. La tendencia de iniciar la producción de AOVE de alta calidad a inicios de octubre, cuando las temperaturas medias diarias son elevadas y los frutos son recepcionados en la almazara con temperaturas próximas a 30 °C, hace necesario abatir dicha temperatura de forma rápida, siendo estos intercambiadores de calor, consignados a temperaturas de 20-24 °C, los que permitirán obtener mejores calidades durante el batido. Este sistema ha derivado en el lanzamiento en 2015 del denominado Protoreactor por la empresa italiana Pieralisi (Figura 2). Este equipo patentado mezcla el efecto positivo del intercambiador de calor con la presión sobre la masa durante su paso. Ello parece que favorecería un batido más eficiente e incluso, de acuerdo a la publicidad de la empresa, a poder llegar a sustituir totalmente la fase del batido. Los equipos implantados en España todavía están en fase de prueba y de mejora continua, siendo eficientes y las experiencias personales satisfactorias, hecho que se ha podido constatar durante la preparación de este artículo.

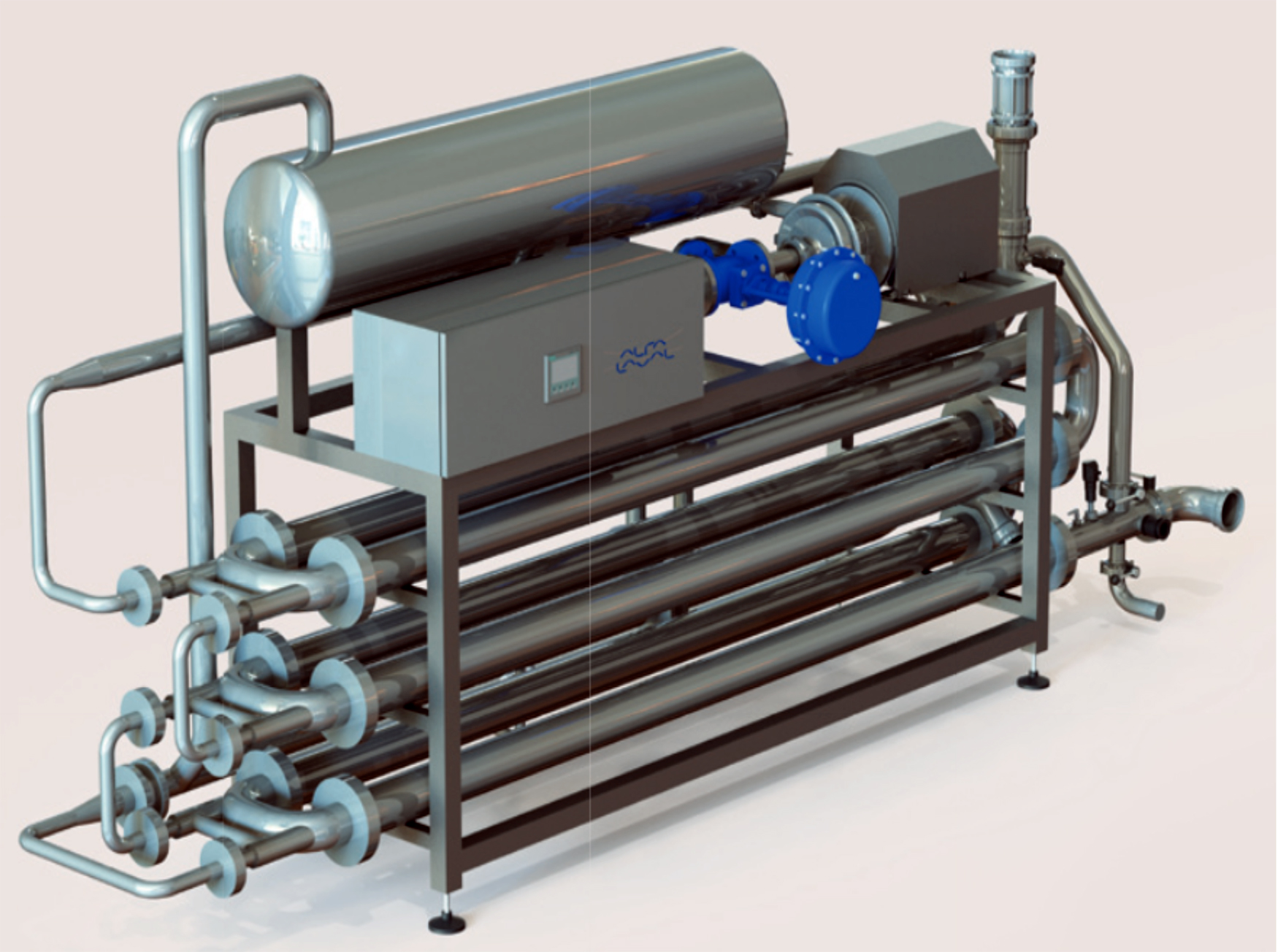

Figura 3. Dibujo el equipo comercializado por Alfa-Laval para adecuar la temperatura de la pasta de aceitunas antes del batido.

De los diferentes sistemas que actualmente están siendo investigados, son los intercambiadores de calor los que mejores resultados, en opinión del autor, están ofreciendo, presentando además otras ventajas como un menor coste y mayor versatilidad, como se argumentará a continuación, así como una eficiencia en mejora de la rentabilidad del proceso y de la calidad obtenida.

Batidoras inertizadas y con atmósfera controlada

Este tipo de batidora lleva comercializándose en el mercado desde hace unos 10 años, aunque su implantación en el mercado es bastante anecdótica en España, siendo en Italia más frecuente su empleo. El motivo radica en que su uso y manejo no es tan básico como el simple desplazamiento del O2 del espacio de cabeza para prevenir la oxidación de los antioxidante, sino que algo de O2 debe existir en el espacio de cabeza a fin de que sirva de sustrato para la lipoxigenasa, enzima inicial de la ruta que genera los compuestos aromáticos de los AOVs.

Actualmente se conoce que el desplazamiento total del O2 es negativo para la calidad sensorial de los AOVs, siendo clave el control de la evolución de su concentración durante el batido. El contenido de oxígeno en el inicio del batido oscilaría desde el 21% hasta un 16,5% (Catania et al., 2016). Este oxígeno iría disminuyendo por respiración y generándose una atmósfera de CO2 como resultado de la respiración. Sin embargo, no existe una clara correspondencia entre la reducción de la concentración de O2 y el aumento de la de CO2.

El punto clave es conocer si, tras un tiempo de batido de unos 40 minutos y temperatura moderada, se consume o no la totalidad del O2 presente en la batidora. Hay autores que han observado que no se consume todo el O2, y que al finalizar el batido aún queda en la atmósfera de la batidora un 12% (Catania et al., 2016). Sin embargo, otros autores sí observan una importante reducción del oxígeno con valores inferiores al 5% (Amirante et al., 2009; Pipitone et al., 2009). Los diferentes resultados se deben a que proceden de diferentes grupos de investigación, que poseen batidoras diferentes y, sobre todo, emplean diferentes variedades en desiguales estados de madurez.

En base a estos resultados, el sistema de batido con ‘atmósfera controlada’ obliga a una monitorización del proceso de batido, a conocer en todo momento el contenido de O2 dentro de la batidora y, si fuera necesario, aportar incluso O2 o bien N2 para maximizar la síntesis de aromas y minimizar la pérdida de antioxidantes. Algunos investigadores han cuantificado la cantidad de O2 necesario para inyectar a la masa de aceituna, aspecto que permitirá trabajar, desde un primer momento, con datos de referencia: Leone et al. (2014) consideran que una aportación de 55-78 mg O2/kg pasta mientras que Catania et al. (2016) obtiene los mejores resultados en calidad sensorial con una adición de 46 mL/L batidora.

A pesar de los resultados prometedores de estos investigadores, existen muchos factores que hay que estudiar para poder obtener una aplicación real, en plena campaña, a una almazara real.

Reflexiones finales

Estos criterios de ‘calidad’, demandados actualmente por el sector productor, están causados por el hecho de que el batido es considerado como una fase de preparación térmica de la masa y de alimentación continua al decanter, siendo consideradas las innovaciones en esta fase como costes muy elevados y de baja amortización, con incrementos de calidad significativos.

Otro de los aspectos que no favorecen estas innovaciones son el ritmo elevado de entrada de aceitunas en muchas almazaras, empujando a las grandes almazaras a batidoras de alto volumen de masa, y la no disposición de personal ni tiempo que dedicar a la toma de decisiones, en relación a los datos que estas nuevas batidoras pueden ofrecer.

El lector podrá fácilmente abocarse a que, cuando el consumidor demande dicha calidad y el precio no sea el principal criterio de compra en las grandes superficies, las industrias oleícolas podrán invertir en todas estas innovaciones en pro de la calidad y la diferenciación en el mercado. No obstante, sería interesante que todos viéramos la evolución de la enología en los últimos 30 años, y como esa apuesta por la mejora de los procesos y diferenciación han llevado a elaborar mejores y más singulares vinos.

Además, es necesario continuar por parte del sector olivarero y oleícola la apuesta por el I+D+i. Los grupos de investigación, tanto públicos como empresariales, aportan interesantes propuestas que ayudarán, sin duda, a una mejor competitividad del sector olivícola y oleícola, aspecto que en los últimos años sí está teniendo lugar con estudios que buscan incrementar la rentabilidad, tanto en producción cualitativa y cuantitativa, así como en reducción de costes.

Referencias bibliográficas

- Abenzoa, M., Benito, M., Saldaña, G., Álvarez, I., Raso, J., Sánchez-Jimeno, A.C. (2013). Effects of pulsed electric field on yield extraction and quality of olive oil. Food and Bioprocess Technology, 6:1367-1373.

- Amirante, P., Clodoveo, M.L., Dugob, G., Leonec, A., Tamborrinoa, A. (2005). Advance technology in virgin olive oil production from traditional and de-stoned pastes: influence of the introduction of heat exchanger on oil quality. Food Chemistry, 98:797-805.

- Amirante, P., Clodoveo, M.L., Leone, A., Tamborrino, A. (2009). Una gramola innovativa per l'ottimizzazione del proceso di estrazione meccanica e per enfatizzazione del ruolo funzionale degli oli vergini di oliva. IX Convegno Nazionale dell'Associazione Italiana di Ingenieria Agraria. Ischia Porto, 12-16 settembre.

- Catania, P., Vallone, M., Farid, A., De Pasquale, C. (2016). Effect of O2 control and monitoring on the nutraceutical properties of extra virgin olive oils. Journal of Food Engineering, 169: 179-188.

- Clodoveo, M.L., Durante, V., La Notee, D., Punzi, R. Gambacorta, G. (2013). Ultrasound-assited extraction of virgin olive oil to improve the process efficiency. Lipid Science, 115:1062-1069.

- Clodoveo, M.L., Dipalmo, T., Schiano, C., La Notte, D. (2014). What's now, what's new and what's next in virgin olive oil elaboratiom system? A perspective on current knowledge and future trends. Journal of Agricultural Engieneering, 193: 49-59.

- Esposto, S., Veneziani, G., Taticchi, A., Selvaggini, R., Urbani, S., Di Maio, I., Sordini, B., Minnocci, A., Sebastiani, L., Servili, M. (2013). Flash thermal conditioning of olive pastes during the olive oil mechanical extraction process: Impact on the structural modifications of pastes and oil quality. Journal of Agricultura and Food Chemistry, 61:4953-60.

- Fiori, F., Di Lecce, G., Boselli, E., Pieralisi, E., Grega, N. (2014). Effects of olive paste fast preheating on the quality of extra virgin olive oil during storage. Food Science and Technology, 58:511-518.

- Jiménez-Márquez, A., Beltrán, G., Uceda, M., Aguilera, M.P. (2006). Empleo de ultrasonidos de potencia en el proceso de elaboración del aceite de oliva virgen. Resultados a nivel de planta de laboratorio. Grasas y Aceites, 57:253-259.

- Jiménez-Márquez, A., Beltrán, G., Uceda, M. (2007). High-power ultrasound in olive paste pretreatment. Effect on process yield and virgin olive oil characterisitics. Ultrasonics Sonochemistry, 14:725-731.

- Leone A., Romainiello, R., Zagaria, R., Tamborrino, A. (2014). Development of a protoype malaxer to investigate the influence of oxygen on extra-virgin olive oil quality and yield, to define a new design of machine. Biosystem Engineering, 118:95-104.

- Pipitone, F., Catania, P., Pipitone, E., Vallone. (2009). Un sistema per il monitoraggio continuo dell'ossigeno all'interno della gramola per esaltare la tipicità degli oli extravergini di oliva di pantelleria. IX convegno Nazionale dell'Associazione Italiana di Ingenieria Agraria. Ischia Porto, 12-16 settembre.

- Puertolas, E., Martínez de Marañón, I. (2015). Olive oil pilot-production assisted by pulsed electric field: impact on extraction yield, chemical parameters and sensory properties. Food Chemistry, 15:497-502.