BASF crea un equipo para compuestos de peso ligero para la industria de la automoción

A través de esta amplia cartera de productos, BASF puede investigar simultáneamente tres sistemas diferentes de matrices de plástico y se propone desarrollar formulaciones hechas a la medida mediante una estrecha colaboración con sus clientes. Willy Hoven-Nievelstein, responsable de la unidad de negocio de Plásticos de Ingeniería en Europa de BASF, explicó que: “aquí en BASF, podemos aprovechar nuestro saber hacer en las áreas de la química de epoxis, poliuretano y poliamida, también queremos explotar las sinergias del equipo y para ello invertiremos decenas de millones de euros en desarrollo durante los próximos años”.

RTM y los compuestos reforzados con fibra: fluyen con facilidad y se curan rápidamente

Además del rendimiento mecánico de la pieza acabada de compuesto con refuerzo de fibra de vidrio, unas características de flujo óptimas y sobre todo un plazo de curación corto de los componentes de resina son los principales retos con los tres sistemas de materiales. BASF ya ofrece soluciones basadas en los sistemas de epoxi y poliuretano, conocidos con los nombres comerciales de Baxxodur y Elastolit R, respectivamente. Los sistemas de resina epoxi de BASF se utilizan por ejemplo actualmente para fabricar las palas giratorias de las turbinas eólicas. Ambas soluciones emplean unos mecanismos de curado novedosos: gracias a su baja viscosidad inicial, impregnan muy bien las estructuras de fibra y después las curan en unos pocos minutos. Por eso, solucionan uno de los problemas que anteriormente era un obstáculo para la utilización de los compuestos de alto rendimiento en la producción automovilística. Se liberan y se pueden procesar tanto en los equipos de procesamiento de alta presión existentes, como en equipos de baja presión. Además, los nuevos sistemas de poliamida que están en desarrollo en la actualidad se pueden soldar fácilmente y también reciclar como los termoplásticos. Dependiendo del perfil de requisitos del cliente, una de las dos soluciones siempre da en la diana. BASF está dedicando un gran esfuerzo a la curación acelerada de los tres sistemas de matrices de plástico, para lograr un mayor recorte en el tiempo de ciclo.

Fibras sin fin para los componentes estructurales: carbono y fibras de vidrio

El chasis estructural o los componentes de la carrocería de los automóviles solo se pueden fabricar a partir de materiales compuestos basados en fibras de vidrio o carbono sin fin, y requieren un alto contenido en fibra de aproximadamente el 65 por ciento de su peso. Las fibras sin fin ya se utilizan actualmente en los aeroplanos y en las aplicaciones de la energía eólica, en la construcción de plantas, en la construcción de prototipos y en aplicaciones de automoción de alcance limitado. Las fibras de carbono imprimen una gran rigidez como material de refuerzo y por eso son de especial interés. Para interactuar con los ingenieros de la aplicación y con los usuarios finales en una etapa más temprana del proceso, BASF acaba incorporarse como miembro a Carbon Composites e.V. (CCeV), una red de competencia para la tecnología de compuestos con refuerzo de fibra y fibras de carbono, que se creó en el año 2007 y que ahora cuenta con más de 120 miembros. Además del rendimiento de un material de refuerzo, su precio y su disponibilidad también son importantes para lograr la introducción rápida de sistemas de matrices en el mercado. Las fibras de vidrio han demostrado poseer un gran potencial en este campo. Los límites de su fortaleza mecánica no se conocen todavía.

Sistemas de materiales múltiples

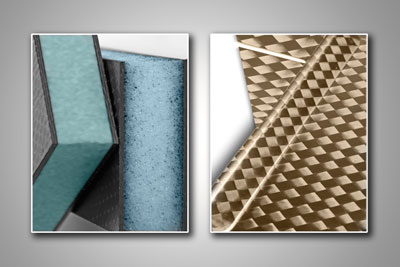

El sistema general que consiste en una matriz de plástico y un refuerzo de fibra debe ser procesable de una manera fiable y prestarse fácilmente a la producción de grandes volúmenes. Comparados con los componentes de metal tradicionales, contribuyen a un ahorro de peso cercano al 50%. Las tecnologías establecidas que incorporan rellenos de metal o paneles termoplásticos reforzados con fibras sin fin y cinta UD (refuerzo de fibra unidireccional) al plástico complementan el nuevo planteamiento. Además, las capas de película reforzada con fibras sin fin se pueden combinar con los núcleos de espuma de peso ligero en forma de estructuras tipo sándwich de alta calidad, que presentan una rigidez específica de pieza excepcionalmente buena y unas buenas propiedades de aislamiento, además de su peso ligero. Los sistemas de espuma de PU desarrollados para estas piezas por BASF se caracterizan por su alta resistencia compresiva y su resistencia térmica, así como por su baja densidad. Volker Warzelhan, responsable de Investigación de Termoplásticos de BASF señala que: “sin estos sistemas de materiales múltiples, no sería posible realizar los próximos avances en las aplicaciones de automoción de peso ligero”.

Al mismo tiempo, BASF está ampliando las capacidades de su herramienta de simulación por ordenador ahora universal Ultrasim. El objetivo es desarrollar la capacidad de predecir también el comportamiento de los compuestos complejos reforzados con fibra sin fin.