Molde con control de temperatura close-contour para superficies tip-top de ciclos cortos

Como política familiar de los dueños de la empresa, las decisiones que se toman en Miele suelen ser conservadoras: No se basan únicamente en la moda sino que se forjan a partir de consideraciones a largo plazo con la intención de marcar una tendencia. Tras la postguerra, fue gracias a esta cultura empresarial que la empresa logró llegar tan algo. No hay motivos para cambiarla. Miele es un referente cuando hablamos de funcionamiento, diseño, calidad y eficiencia energética. A día de hoy, una lavadora debería funcionar perfectamente durante 20 años. Además, el concepto “made in Alemania” extendido gracias a Miele se centra en que sus productos han sido realmente fabricados en Alemania. Sólo el ensamblaje final se realiza en la República Checa o China. Prácticamente todo se produce en Alemania. Esta filosofía del producto se ve por supuesto también reflejada en la producción de los componentes plásticos: gracias a un alto nivel de producción propia, fabricación de moldes especializados, alto grado de automatización y un entusiamo en cuanto a desarrollos técnicos en el área de moldeado por inyección y tecnología de moldeo.

Ciclos vitales de los productos

Conforme a la información proporcionada por Jürgen Jahn, los ciclos de los productos rondan los 7 años para la media de lavadoras y secadoras. Los ciclos son ligeramente más cortos para las aspiradoras. Cuando el ciclo vital se acerca a su fin, ya hay diseñada una nueva generación de electrodomésticos que, guiándose por un mercado escalonado y por los ensayos realizados en los productos, se delega a la fábrica de plásticos para el moldeo y el desarrollo del proceso. Es entonces cuando los expertos desarrollan la tecnología de producción y diseñan las técnicas de moldeado adecuadas con la colaboración de los fabricantes de moldes externos y planean soluciones de automatización y logística en el puesto de fabricación.

Según Jahn, "El secreto está en los moldes de plástico y la disponibilidad, un diseño adecuado para plásticos y costes por unidad representa un alto nivel de eficiencia en los 3 turnos de funcionamiento, si analizamos en conjunto el largo ciclo de producción”. Lo que también queda claro es que un proveedor inmerso en el sector de alta gama debe proporcionar piezas de recambio. Es por ello que en Warendorf, además de para las actuales generaciones de electrodomésticos, también se proporcionan piezas plásticas para modelos de cerca de los últimos 15 años. En principio, por tanto, se crean nuevas generaciones de electrodomésticos y nuevas piezas de recambios para las 2 generaciones de electrodomésticos anteriores.

Células de fabricación in-lining

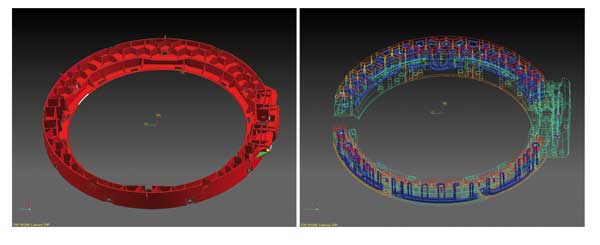

Las palabras de moda como eficiencia energética, reducción de chatarra, proceso continuo de mejora están muy presentes en Warendorf. Por ejemplo, el nivel de automatización va aumentando constantemente. Como muestra de ello, Jahn nos enseña las células de fabricación interconectadas que se usan para la fabricación de las puertas de las lavadoras de las nuevas lavadoras de 7 kg de carga. Éstas “casan perfectamente” la portilla de cristal de la puerta de la lavadora con el módulo del panel. Los moldes de la empresa Hofman Werkzeugbau de Lichtenfels se usan para producir anillos de panel 2C, los soportes de base y las partes del panel. Además, para el panel externo, el molde 2C contiene insertos de refrigeración close-contour fabricados utilizando el proceso de LaserCUSING para reducir las deformaciones y el tiempo de ciclo de la estructura.

Este molde de tecnología regulable de inserto funciona en máquinas de moldeo de inyección KM650. El proceso se ha diseñado para alcanzar una producción máxima de 400.000 puertas al año. “Hasta alcanzar nuestros límites de producción, marketing y ventas necesarios para comercializar la nueva generación de electrodomésticos a un público todavía mayor”, dice el Dr. Jahn. Compuesto por un grueso panel de cristal de curvatura profunda, in-lining se utiliza para producir, realizar los acabados y unir los anillos del panel, el cierre y el panel frontal. El resultado final es el molde acabado. Un sistema de transporte BUS-controlled recoje el molde para llevarlo a ensamblaje. Todo por arte de magia.

Fabricación de aspiradoras

Conseguir un acabado de alta calidad con un aspecto brillante o mate (el material usado para las piezas superiores de la carcasa es ABS, acrilonitrilo butadieno estireno) es uno de los retos de los ingenieros de producción. Las nuevas superficies mates son una novedad en el mercado y tienen un matiz metálico que les da un aspecto de alto standing. El logo de Miele aparece resaltado por su tipo de impresión. La marca sabe cómo presentarse a sí misma. Sin embargo, el centro de atención recae sobre la carcasa de las aspiradoras con un aspecto brillante, tintado o pintado. La versión tintada es la predominante en este segmento, probablemente por razones de precio. Para lograr este efecto en la superficie del ABS y para garantizarlo en varios colores que van desde el color menta hasta el rojo, los expertos fabricantes de Warendorf utilizan varios trucos. No obstante, además de su aspecto, la calidad de los productos Miele es otro punto muy importante asociado a la marca. Para empezar, las piezas de plástico de la carcasa deben ser no deformables y visualmente perfectas, pero también deben ser muy sólidas ya que todos los electrodomésticos Miele están diseñados para durar 20 años.

Máxima calidad gracias a su tecnología punta de moldeo

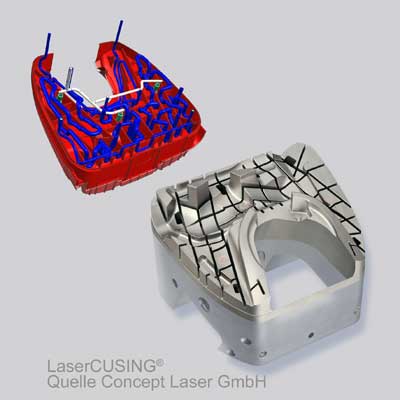

La geometría de las piezas superiores de la carcasa fabricada con ABS exige unas piezas tridimensionales relativamente planas. Por cuestiones físicas, el molde de inyección requiere una superficie térmica para el efecto brillante y un refrigerante adicional por dentro para el acanalado. Por lo tanto, se centra principalmente en los conceptos térmicos con los moldes que Hofmann Werkzeugbau en Lichtenfels desarrolla y fabrica para Miele. El elemento crucial es la refrigeración close-contour en el núcleo del molde. En el tubo de acero, los agujeros tradicionales para los canales de refrigeración no se extenderían lo suficientemente cerca al contorno de la cavidad. La refrigeración se garantiza entonces por los insertos de moldes. Estos moldes se fabrican en Hoffman principalmente utilizando el proceso generativo LaserCUSING (un proceso de fundición láser de metales), lo que permite introducir los canales refrigerantes hasta 2-3 mm bajo el contorno del molde.

El refrigerante circula por tanto muy cerca del contorno para refrigerar terminales específicos, películas o superficies del contorno más rápidamente. También se debería prestar atención a todas las acumulaciones materiales resultantes de una geometría. Al integrar insertos de LaserCUSING en el molde, es posible disipar el calor precisamente en estos puntos problematicos de manera más rápida. De esta manera, se pueden reducir las marcas que deformación o hundimiento y al mismo tiempo se pueden acortar los tiempos de ciclo. Jahn: “La refrigeración en los puntos problemáticos, mediante canales que están diseñados para estar cerca del contorno, puede extraer el calor precisamente de esta sección más rápidamente.” Como compenente funcional, un diseño preciso y de un tamaño adecuado, posible gracias a la refrigeración close-contour, es absolutamente esencial.

Introducción en el control de temperatura close-contour

Miele comenzó a trabajar con la tecnología de moldes para refrigeración close-contour de Innova (Contura) hace ya 15 años. Por aquel entonces era tecnología punta, pero muy compleja en términos de estructura de moldes. En aquella época Miele obtenía los moldes en Italia. En 2001, tras una larga fase de tanteo, Miele encontró a Hofmann para moldes 2C y para control de temperatura de moldes. Alrededor del año 2002, Hofmann se atrevió a dar un paso estratégico al abrazar la tecnología de fundición generativa por láser, que daba sus primeros pasos en aquella época. En ese momento, los ingenieros de Hofmann estaban en proceso de desarrollar moldes para las aspiradoras S5 de Miele. Un componente del interior de las piezas superiores de la aspiradora estaba dotado de un acanalado pronunciado debido al nivel de solidez requerido. Debido a los problemas con las deformaciones y los tiempos de ciclo largos, Miele tomó la decisión hace 8 años de integrar insertos LaserCUSING con refrigeraciones close-contour en el molde. El resultado fue muy convincente.

Miele también siguió por este camino y adoptó la tecnología LaserCUSING, todavía poco desarrollada, para todos los moldes para aumentar la calidad de los componentes y reducir el tiempo del ciclo. En la actualidad, casi todos los moldes que Hofmann ha suministrado a Miele están equipados con insertos LaserCUSING.Jahn estima en un 10-30 % el efecto de la reducción del tiempo del ciclo dependiendo de la geometría y de la complejidad.

Medio de control de temperatura y refrigeración paralela

El aspecto fundamental en este caso es tener un medio de refrigeración limpio. Se le conoce comúnmente como “agua inoculada”, que es una solución química que circula en un sistema cerrado y está libre de cualquier partícula, sedimento en suspensión o contaminación microbiótica. Para este propósito, Miele se sirve de un anticorrosivo en la escala de pH de 7,5 a 10 (P3-ferrofos 8579 de Henkel). El componente dispersor de este medio evita que se depositen partículas en las paredes de los tubos y por tanto garantiza la formación de una película anticorrosiva óptima. Este requisito es originado por los canales de refrigeración. En ocasiones tienen un corte transversal muy pequeño y es necesario tomar medidas para asegurar que los canales no se bloqueen. Como ya se ha mencionado, las zonas térmicas y refrigerantes están integradas en las piezas superiores de las aspiradoras. El medio está diseñado para actuar alrededor de los 15 ªC como refrigerante close-contour, mientras que en las superficies visibles proporciona un aspecto brillante alrededor de los 50 ªC. Esta “diferenciación térmica” es posible gracias al excelente control de temperatura del molde ayudado por los insertos LaserCUSING que Hofmann integra en el molde. Este efecto también puede ser potenciado utilizando un refrigerante paralelo en el inserto LaserCUSING: con un refrigerante paralelo se proporciona más refrigerante a la cavidad o la superficie de la pieza con el molde que en el caso de la refrigeración simple close-contour con un largo canal de refrigeración. Con un canal largo de refrigeración, el efecto refrigerante disminuye de manera continua a medida que la distancia aumenta. Además, con la refrigeración paralela, cada bucle refrigerante recibe medio refrigerante fresco, lo que lleva a una refrigeración mejor dirigida. El resultado es por lo tanto dinámico y refrigerante. Así se potencia el efecto deseado, en términos de la calidad de las partes producidas y de la reducción del tiempo del ciclo.

Desarrollo del molde de piezas compatibles

El fabricante de moldes Hofmann se involucra en el diseño de las partes de Miele desde una etapa temprana. Esto significa que el control de temperatura close-contour puede ser incorporado por Hofmann en el desarrollo del molde como parte del concepto. Con los desarrollos del molde realizados por Hofmann, la fiabilidad funcional también se comprueba a la hora de producir los moldes. Se aplican tres métodos: el primero de todos es una simulación de flujo para geometrías muy complejas y después también hay un test de simulación en el que el flujo del medio se comprueba y se mide en el molde acabado. Finalmente, se lleva a cabo una revisión funcional con imágenes térmicas. Una cámara térmica resalta los cambios de temperatura cuando el medio refrigerante o un flujo de medio caliente recorre los canales. Hofmann elige estos métodos deliberadamente para poder demostrar los efectos del control de temperatura de manera concluyente a la hora de producir el molde.

Libre de desgaste – una larga duración de vida con un coste por unidad favorable

A primera vista, se puede sospechar que el material usado en el añadido LaserCUSING se desgastará más rápidamente si hay una carga alta en el molde. Sin embargo, este no es el caso ya que en el proceso láser de fundición, el inserto adquiere prácticamente las propiedades materiales ideales. Jahn relaciona esto con los “agentes de resistencia” existentes entre los moldes con los cuales se han fabricado componentes fuertemente acanalados de las piezas superiores de las aspiradoras en la gama S5 desde el otoño de 2004: “Desde entonces, se han producido una media de 4000 piezas al día en tres moldes con insertos LaserCUSING. Se han fabricado alrededor de 880.000 piezas cada año. Con siete años de servicio hasta la fecha, se han fabricado un total de 6 millones de piezas utilizando los tres moldes. Esto equivale a dos millones de piezas por molde. Aparte de las medidas de prevención y mantenimiento estándar, el correcto funcionamiento de la refrigeración close-contour está totalmente garantizado“.

La tecnología LaserCUSING es la clave

Conceptos híbridos de esta naturaleza son cada vez más corrientes en la tecnología de moldes. No obstante, esto no es posible a través de los métodos tradicionales de fabricación de moldes, únicamente es posible a través de métodos generativos como el LaserCUSING. Hofmann manifestó interés en las aplicaciones en la primera etapa y fundó Concept Laser GmbH dentro de su propio grupo corporativo. Gracias al continuo desarrollo y sobre todo a los avances técnicos realizados en la tecnología de fundición de metal por láser, que en lo que respecta a reproducibilidad, garantía de callidad y en particular a costes y rapidez ha avanzado a pasos agigantados, Hofman es uno de los motores detrás de esta tecnología de fabricación de moldes.

Puntos clave del control de temperatura close-contour:

• Base: Medio de temperatura en un sistema cerrado con un anticorrosivo.

• Integración de los insertos de moldes con canales de control de temperatura close-contour, fabricados en máquinas LaserCUSING de Concep Laser.

• Extracción o suministro opcional de calor.

• Distancia close-contour a la cavidad de aproximadamente 2-3 mm.

• Menos casos de marcas de deformaciones o de hundimientos y defectos.

• Reducción del tiempo del ciclo del 10 al 30%.

Entrevista con Jürgen Jahn (director de la fábrica de Miele)

¿Qué retos se plantean a la hora de producir piezas de plástico para aspiradoras?

Las piezas superiores de la carcasa de una aspiradora son los elementos que causan un efecto visual real. El aspecto es lo que importa por fuera y la solidez es lo que importa por dentro. Al igual que en la industria automovilística, los aspectos importantes para nosotros son, entre otros, una apariencia perfecta de la superficie y una precisión funcional. Las propias piezas superiores están hechas de ABS porque es resistente a los impactos. A la hora de conseguir una variedad de colores y un buen acabado en la superficie, son necesarios unos métodos especiales para que la producción sea económicamente viable.

¿Cuáles serían esos métodos entonces?

Nuestros expertos de estrategias en ventas determinan si una aspiradora debe ser de colores, debe estar revestida o debe tener un acabado mate o brillante. En la fabricación, a la hora de diseñar los moldes, tenemos que estar preparados para cualquier base de inyección de moldes posible. No es sencillo dar ese aspecto brillante por fuera a las partes de la carcasa. Estas partes son partes tridimensionales relativamente grandes y planas. Con el ABS, la apariencia brillante proviene de una zona que se calienta en el molde y que opera alrededor de los 50 °C. En los laterales del núcleo, en puntos específicos donde el material se acumula, también queremos que refrigere simultáneamente alrededor de los 15 °C. El control de temperatura close-contour con los insertos LaserCUSING permite controlar esta temperatura deseada.

¿Qué experiencias se han adquirido vistas a largo plazo en Miele?

El aspecto clave es la reducción del tiempo del ciclo unido a la garantía de la calidad. Esto es posible gracias a la refrigeración close-contour con los insertos LaserCUSING. Además, hemos obtenido ventajas al reducir las deformaciones y las marcas de hundimiento consiguiendo así una tendencia de reducción de chatarra. Esta es únicamente del 3-4%, lo cual resulta una buena cifra para las piezas brillantes de ABS.

Unos posibles puntos de crítica son los depósitos en los canales de control de temperatura o el desgaste de las partes de fusión por láser en el molde. ¿Cuál es la situación en lo que se refiere a estos puntos?

Este es un aspecto importante. Lo primero, es esencial trabajar con un agua inoculada especial en un sistema cerrado. Este es un componente de corrosión que impide específicamente los depósitos y construye una película anticorrosiva. Esto significa que incluso después de muchos años todavía somos capaces de mantener de manera efectiva el control de la temperatura sin depósitos en los canales. En cuanto al desgaste de los añadidos de fusión por láser, en Miele nos solemos referir a materiales no compactos. Gracias a ellos, no hay signos de desgaste incluso cuando el molde ha sido utilizado durante muchos años. Con materiales compactos, el fabricante de moldes tiene que proporcionar algunas capas para contrarrestar cualquier abrasión posible.

¿También aplica esta afirmación a los electrodomésticos de largo plazo?

Uno de nuestros electrodomésticos de largo plazo es la aspiradora S5, que se fabrica desde el otoño de 2004. Cada día, se han producido aproximadamente 4.000 piezas en tres moldes con insertos LaserCUSING. Se han fabricado alrededor de 880.000 piezas cada año. Con siete años de servicio hasta la fecha, se han fabricado un total de 6 millones de piezas utilizando los tres moldes. Esto equivale a dos millones de piezas por molde. Aparte de las medidas de prevención y mantenimiento estándar, el correcto funcionamiento de la refrigeración close-contour está totalmente garantizado“.

Datos de la fábrica de plásticos de Miele, Warendorf

- Producción de plásticos desde 1974

- 220 empleados (trabajando en 3 turnos)

- Nivel de producción de plásticos: aprox. 70% (= aprox. 3 millones de piezas al mes)

- Ventas en 2010: 53,9 millones EUR

- Máquinas de inyección de moldes (800-10,000 kN): 42 (Engel, Sumitomo-Demag, KraussMaffei)

- Moldes: 1383

- Moldes activos: aprox. 700

- Moldes con refrigeración close-contour: 70 (= 10%)

- Consumo de material: 7,200 toneladas (2010) (28% ABS, 60% PP, 12% varios)

- Fabricación propia de moldes

LaserCUSING

El proceso LaserCUSING, un proceso de fundición de metal por láser, se utiliza para producir componentes metálicos que pueden ser objetos de cargas mecánicas y termales de alta precisión. Dependiendo de la aplicación, los materiales usados son acero, aleaciones de aluminio o súperaleaciones con base de níquel, aleaciones de cobalto y cromo y en el futuro también se usarán metales preciosos como el oro y la plata.

En el proceso LaserCUSING el polvo metálico fino es fundido localmente por una fibra láser altamente energética. El contorno del componente se logra dirigiendo el rayo láser utilizando una unidad reflectante de espejo (escáner). El componente se construye capa a capa (con un grosor de capa de 20-50 μm) haciendo descender el fondo del espacio de instalación, aplicando más polvo y fundiendo de nuevo. La característica especial de las máquinas de Concept Laser es la navegación estocástica de los segmentos en lámina (también conocidos como “islas”) que son procesados sucesivamente. El proceso patentado asegura una reducción significativa de presiones dentro del componente. Para la fabricación de piezas individuales, hay disponible un máximo de espacio de instalación de 300 mm x 350 mm x 300 mm.