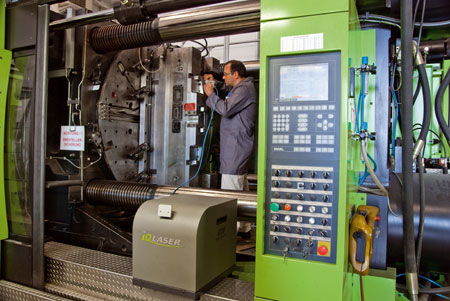

Un láser IQ portátil repara el molde sin desmontarlo

10 de diciembre de 2010

Tal como explica Eitan Reznik, el prototipo de los láseres IQ con un concepto innovador de la reparación láser en línea fue presentado en diciembre de 2009 en la feria EuroMold. “Nuestros clientes se mostraron sumamente entusiasmados”, recuerda Reznik. Un pequeño vacío o una rebaba del molde suelen obligar a interrumpir completamente de todo el proceso de producción. Y es en estos casos en los que se utiliza el Láser IQ para la soldadura láser local y el equipo demuestra que puede ser una adición exitosa a los equipos móviles.

Tiempos récord

“Soldar un molde de inyección de 10 toneladas del modo convencional puede representar un gran esfuerzo”, explica Eitan Reznik. Las investigaciones han demostrado que se necesitan aproximadamente 15 horas para desmontar, transportar, manipular y soldar el molde, además del trabajo post-soldadura y la reinstalación del molde. A ello se le ha de sumar el tiempo de detención de la inyectora y los costos de transporte, entre otras variables. “Todo se logra mucho más rápido con la reparación por láser IQ”, sostiene Reznik. “En colocar el láser IQ directamente en la inyectora se tarda 15 minutos, el tratamiento con láser lleva media hora, el trabajo post-soldadura directamente en la inyectora y la puesta en marcha de la máquina llevan una hora y media más”. En total, se necesitan 2 horas y media en lugar de 15 horas, destaca Eitan Reznik. Se incrementa la productividad y, como consecuencia, también se incrementan las ganancias. “Si se compara con la reparación estándar, la reparación con láser IQ es obviamente muy ventajosa y permite obtener los mismos resultados en lo que respecta a la reparación”.

Puesto que tiene un promedio de energía de 55 vatios, un rendimiento máximo de impulso de 6 kW y una energía de impulsos de 60 Joules, “las posibilidades de aplicación del láser IQ son prácticamente ilimitadas”. El láser IQ compacto se utiliza principalmente en la fabricación de moldes y matrices, pero el equipo también se puede emplear en la soldadura láser en línea para el sector de construcción de aeronaves y de energía.

La solución: reparar en línea

“Las compañías dedicadas al moldeo por inyección conforman el 90% de nuestros clientes. Gracias a la reparación en línea, nuestro láser IQ es sumamente rápido y les ahorra a los usuarios gran cantidad de tiempo”, afirma Reznik. Clientes como Vorwerk lo confirman: “Un pequeño defecto puede causar graves consecuencias”, explica Alexander Popov, gerente del departamento de fabricación de moldes de Vorwerk en Wuppertal. “Dos días de inactividad con un molde de inyección de 5 toneladas para crear gabinetes plásticos para electrodomésticos puede representar una cifra de pérdida de cuatro dígitos en Euros. Con láser IQ logramos soldar directamente el molde con un alambre de soldadura de 0,2 milímetros (la pequeña soldadura de 0,1 mm se pulió a mano) y se lograron obtener piezas perfectas con la inyectora tan solo 2 horas más tarde”.

El láser IQ es muy fácil de usar y los soldadores experimentados en TIG (tungsteno a gas inerte) pueden aprender rápidamente a operarlo. Basta con ajustar el rendimiento, la frecuencia y el tiempo del pulso, y el láser está listo para su puesta en funcionamiento.

Seguro y preciso

El foco se puede ajustar entre 0,2 y 1,2 milímetros directamente en el cabezal de soldadura de mano. La duración del pulso puede variar de 0,2 a 30 milisegundos, según la frecuencia del pulso de 1,0 a 20 Hertz. Es posible utilizar una gama completa de alambres de soldadura láser, con diámetros de 0,2 a 0,5 milímetros.

La seguridad necesaria en el entorno de trabajo queda garantizada por un sensor incorporado en el cabezal de soldadura, que monitorea la situación y el contacto con el componente que se desea soldar. El operador solo puede activar el rayo láser cuando la distancia a la zona de trabajo es adecuada. De esta manera, se garantiza que los puntos de soldadura sean pequeños y precisos en todo momento. La energía láser necesaria se aplica sobre un punto de solo 0,4 milímetros en varios milisegundos. El material de aporte se funde junto con el material de la base en el tiempo más breve posible y se evita el calor innecesario sobre el molde, lo cual previene las rajaduras o deformaciones. La soldadura láser se realiza con un contorno muy similar al resultado deseado para reducir al mínimo el trabajo posterior.

El equipo láser IQ es el complemento ideal para la gama de productos láser de O.R. Existen cinco medidas diferentes de láseres de Nd:YAG (estado sólido) disponibles y el equipo más grande tiene una potencia de 300 vatios. Todos estos sistemas de láser se fabrican en la sede de la compañía en Dieburg; desde el desarrollo con equipos CAD/CAM hasta el equipo láser terminado. O.R. Laser tiene una integración vertical y trabaja con productores globales de renombre para los componentes adicionales que se necesitan para terminar el equipo. O.R. Laser cuenta con 60 empleados en su sede central en Dieburg, Alemania y en sus cuatro subsidiarias en EE UU, Turquía, Israel y Rumania. Además, dispone de 30 socios en todos los continentes.