Requisitos que deben cumplir los materiales que componen el espacio interior de un coche

27 de enero de 2010

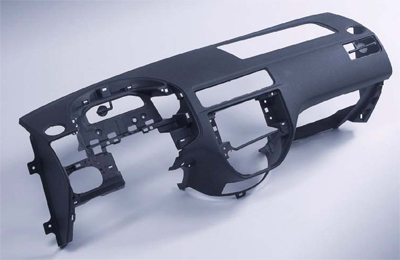

Cuando nos compramos un vehículo, son muchas las motivaciones que nos llevan a tomar una decisión por un modelo u otro. Probablemente sea el comportamiento en carretera del vehículo – prestaciones motor, seguridad pasiva, estabilidad, etc. – el factor con un mayor peso específico a la hora de tomar esa decisión, pero no cabe duda que también la estética del vehículo juega un papel importante. No solamente la estética exterior, sino también el atractivo de un habitáculo interior donde nos pasaremos muchas horas conduciendo. Factores como el confort, la funcionalidad de los elementos interiores y la seguridad influyen cada vez más en nuestra compra.

Los fabricantes de vehículos hace mucho tiempo que luchan por conseguir un espacio que nos haga sentir cómodos, cada vez más personalizado, que mezcle detalles estéticos impactantes o originales, con un máximo aprovechamiento del habitáculo que haga que el conductor se sienta a gusto y pueda disfrutar de la conducción con total libertad, al mismo tiempo que se siente instalado en un espacio seguro. Ello ha llevado a las OEM a aumentar considerablemente en los últimos tiempos las exigencias hacia las materias primas que se usan en este habitáculo.

Foto: Kamil Astapczyk.

Reducción de las emisiones

Uno de los requisitos que ya hace tiempo tienen que cumplir los materiales destinados a piezas del habitáculo interior es la de no sobrepasar un cierto grado de emisión de volátiles y olores. Esta exigencia nació en su día con el objetivo de hacer del habitáculo interior un espacio de aroma neutro, que permita una fácil personalización sin la interferencia de olores agresivos. Esta normativa afecta de forma muy dispar a las distintas familias de plásticos. En el caso de las poliolefinas, por ejemplo, el principal problema estriba en la dificultad para limitar las emisiones de CO2.

La resina acetálica, también conocida como POM – acrónimo de polioximetileno - es un producto habitualmente utilizado en piezas funcionales del interior de habitáculo por sus buenas prestaciones mecánicas, su excelente capacidad de recuperación y sus características tribológicas, eso es, su buen comportamiento al desgaste y a la fricción. No menos atractivo para su uso en piezas del habitáculo interior es su buena resistencia a la luz solar y su dureza frente al rallado. Lo encontramos en clips, elementos de bisagra, ruedas dentadas, rejillas de altavoz, etc.

De las numerosas normativas que hacen referencia a las emisiones de los plásticos, la que afecta de forma más directa al acetal es la VDA 275, que limita las emisiones de formaldehido. El formaldehido es el monómero a partir del cual de obtiene el POM, y tiene un olor intenso al cual nuestra pituitaria es extremadamente sensible. Por esta razón, hace ya muchos años que se decidió limitar por parte de la mayoría de fabricantes de vehículos en Europa, las emisiones de este producto a un máximo de 10 μg /g.

Es importante destacar que son muchos los factores que influyen sobre el nivel de emisiones, y algunos de ellos no son controlables por el fabricante de materia prima, como pueden ser la geometría de la pieza o los parámetros de transformación. No obstante, la propuesta de Ticona fue crear una serie de productos que cumpliesen con la normativa de interiores aun en las condiciones más desfavorables. Es lo que denominamos calidad XAP, tipos de nueva formulación aditivazos con estabilizantes y secuestradores del formaldehido, donde se incluyen no solamente materiales en color natural o negro sino también en colores específicos o tipos especiales. Este extremo es importante dado que la adición de pigmentos o de materiales de refuerzo tiene un efecto negativo en lo que a emisiones se refiere.

Gracias a las nuevas formulaciones y a un proceso de fabricación optimizado de la resina acetálica, con los productos de la primera generación de la familia XAP, se había conseguido reducir los valores de emisión por debajo de los 10 ppm.

Esta es la situación que teníamos hasta este momento, cuando intervienen nuevos protagonistas: los fabricantes de coches japoneses se suman a la iniciativa de los fabricantes europeos, recrudeciendo las exigencias de emisiones dentro del vehículo. La asociación de constructores del Japón (Jama) ha decidido poner límites también a las emisiones de una serie de productos orgánicos volátiles, 13 en total, entre los cuales está el formaldehido. La exigencia es que no se superen los 100 μg-m³ (0.08ppm) de formaldehido en el interior de un vehículo después de 4.5 horas a 40 °C.

Ante este nuevo marco normativo, se ha tenido que hacer un esfuerzo adicional y reformular los tipos de POM para ajustarnos a estas nuevas exigencias de los fabricantes orientales, la aplicación de las cuales empezará ya en el 2010. De ahí nace la nueva generación de tipos XAP, que permitirá una reducción drástica – prácticamente a valores del 50% respecto a los niveles actuales – de las emisiones de formaldehido.

Intensidad del brillo

Otro de los campos de batalla para piezas de interior es la intensidad del brillo superficial. Las exigencias en este sentido son variables. Mientras unos buscan superficies brillantes, otros exigen que este brillo – inherente en muchos casos a la naturaleza del material – quede amortiguado en la medida de lo posible.

Es evidente que el proceso de inyección juega un papel importante – inyectar a baja temperatura permite superficies mates – igual que lo juega el gravado de la superficie – cuanto más profundo el gravado, menos reflexión de la luz, y por tanto, menos brillo.

Pero el texturizado de los moldes se va estropeando con el paso del tiempo y con el número de inyectadas, y trabajar a temperaturas de molde demasiado bajas tiene consecuencias negativas en el comportamiento mecánico de las piezas.

El diseño de la pieza también puede limitarnos a la hora de conseguir piezas mates. Las acumulaciones de masa o la presencia de cantos vivos hacen que en estas zonas se produzca un incremento de la temperatura que influyen negativamente en nuestro objetivo.

Para poder dar respuesta a aquellos que priman componentes de interior con un brillo de menor intensidad, Ticona ha desarrollado una familia de productos que incorporan un tratamiento que les permite reducir en casi un 80% el brillo de la superficie.

¿Cómo se consigue este efecto? Un aditivo especial en forma de esferas minúsculas se distribuye regularmente en el copolímero acetálico. Durante la inyección, la cavidad se llena con la masa fundida, y en la superficie de la pieza, este aditivo crea modulaciones sin interferir en la precisión del llenado. En las figuras se puede apreciar la superficie resultante bajo un microscopio.

Foto: Ivaylo Georgiev.

Sin duda, las condiciones de transformación siguen teniendo un papel importante, ya que para una correcta formación de la capa microrrugosa que difumina el reflejo de la luz, hay que trabajar a una temperatura de la cavidad relativamente baja. Aparte de una temperatura de molde baja, debemos procurar trabajar a una baja presión de compactación, que permitirá que la capa externa de la pieza se forme regularmente. La presión de compactación conviene que sea menor a la de llenado.

Efecto metálico

Prácticamente en el polo opuesto se tiene el interés mostrado por algunos constructores en disponer de componentes con aspecto metálico. Sea porque se quiere dar sensación de robustez, sea porque un brillo metálico es en ocasiones un toque de distinción que interesa para modelos de gama alta. Se trata de la obtención de superficies metálicas sin los inconvenientes que los metales comportan, sea por su elevada densidad o la complejidad de su procesado. Hace tiempo que se conocen técnicas que permiten simular superficies metálicas en los termoplásticos, bien a través del cromado o de la pintura. El problema es que estas tecnologías son caras, especialmente la del cromado, y aumentan de forma importante la complejidad del proceso. No solo eso, sino que hay materiales con los cuales es prácticamente imposible conseguir dar un aspecto metálico mediante el cromado o la pintura. La resina acetálica es uno de estos materiales, debido a su elevada resistencia química.

Una tercera posibilidad está basada en la obtención de superficies de aspecto metálico a partir de la adición de pigmentos en el plástico. Esta adición puede realizarse bien por coloración en masa o bien añadiendo un masterbatch al material natural.

LFRT para piezas vistas de interior

Otro campo de acción en el que Ticona está trabajando por lo que respecta a materiales para aplicaciones en el interior del habitáculo, es el de los materiales reforzados con fibras de vidrio largas. Existen muchas aplicaciones para piezas de interior vistas que utilizan PP como material base, pero casi siempre se trata de materiales sin refuerzo o bien reforzados con talco o carga mineral. La alta abrasión provocada en los moldes por parte de las fibras de vidrio y el aspecto superficial obtenido al aflorar las fibras, hace que no se tenga en consideración el PP cargado con fibras para piezas vistas.

Pero si la solución desde el punto de vista estético ya existe con el PP con talco, las limitaciones de este tipo de materiales por lo que respecta a sus propiedades mecánicas hace que sea necesario buscar alternativas. Esta alternativa puede estar en los PP modificados con fibras largas.

En primer lugar, hay que indicar que los materiales modificados con fibras largas de Ticona, cuya denominación comercial es Celstran, se obtienen por un proceso de pultrusión, durante el cual las fibras reciben una impregnación en su superficie que hace que la adherencia entre la interface de la fibra y la matriz de polipropileno sea mucho mejor. De esta forma minimizamos el problema del afloramiento de fibras y conseguimos una mayor homogeneidad en la distribución de las mismas.

La longitud de la fibra juega un papel importante en el desgaste del utillaje. El desgaste provocado principalmente por las terminaciones de las fibras de vidrio en la superficie gravada del molde, hace que se produzcan variaciones del brillo superficial de la pieza. Aquí los materiales de fibra larga juegan con ventaja.

Otro aspecto fundamental a considerar en este tipo de aplicaciones es la resistencia al rallado de los materiales utilizados. A partir del interés mostrado por Ford en alternativas al PP con talco utilizado habitualmente, se hizo la comparativa entre ambos materiales sobre un componente de la consola del Ford A1. Los resultados del test de rallado y Mar indicaron claramente que el Celstran cumplía con creces las exigencias en este sentido, tanto o más que el PP con talco.

Así pues, los materiales modificados con fibras de vidrio largas no muestran los problemas típicos de los materiales modificados con fibras cortas, eso es, queda demostrado que el desgaste de los utillajes es mucho menor y que el comportamiento frente al rallado es – como mínimo – tan bueno como el que muestran los PP con talco.

Ante estas buenas perspectivas, se quiso dar un paso adelante y comprobar la idoneidad de estos materiales partiendo de un concentrado. Se trata de mezclar un Celstran PP con un 40% de fibra y diluirlo a la mitad mediante la mezcla directa en la tolva con un PP standard (sin refuerzo) y un MB de color. De esta manera se reduce de forma significativa el precio del material con fibras largas. La mezcla final, con un contenido del 20% de fibra, sigue siendo mecánicamente superior al material con talco actual, tanto por lo que respecta a la rigidez como a la resistencia al impacto.