Programa para estimar los parámetros de la refrigeración

Diseño de moldes para inyección (VII)

El presente artículo es el séptimo de una serie que trata del desarrollo de una oficina técnica virtual para el diseño de moldes para inyección a base de herramientas CAD y CAE. Este capítulo presenta la segunda parte de TIIP-Cool, un programa CAE para la definición del sistema de refrigeración de un molde y, especifímanente, la estimación del tiempo de ciclo y parámetros de refrigeración

1. Introducción

TIIP-COOL es un programa desarrollado en el TIIP (Taller de Inyección de la Industria de los Plásticos) de la Universidad de Zaragoza.

En el presente artículo se va a describir como TIIP COOL, partiendo de la información geométrica de cavidad y sistema refrigerador, permite calcular parámetros de ciclo óptimos, parámetros del refrigerante óptimos, temperaturas en el componente inyectado, adecuación del molde a la planta.

2. Descripción física del programa

El punto de partida es la definición de la geometría a refrigerar y su sistema refrigerador, así como los materiales a emplear. Concretamente se trata de una placa de 1000502’5 mm con dos canales de 12mm de diámetro a 25mm de distancia.

Los materiales que intervienen en estas simulaciones son los que se reflejan en la tabla 1. La introducción de esta información en el programa se lleva a cabo como se indicó en el pasado artículo acerca de TIIP-COOL.

3. Simulación

El programa se basa, para sus cálculos, en que el calor sigue una trayectoria casi unidireccional desde el plástico hasta el canal de refrigeración.

La resolución se basa en soluciones analíticas: Ecuación de Fourier de conducción 1D para flujo de calor a través del plástico, factores de vista según Menges para conducción de calor en el molde e itercambio convectivo según Kreith para transferencia de calor desde el molde hasta el refrigerante.

Con ello, como se ve en la figura 1, se produce un mapa de temperaturas en el molde, desde el plástico hasta el refrigerante

Figura 1 Mapa de temperatura en el molde

Figura 1 Mapa de temperatura en el molde

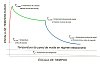

Por otro lado, este mapa es variable en el tiempo, como se ve en la figura 2, con lo que de be estudiarse el molde, como si se tratara de un intercambiador de calor.

Figura 2 Gráfico de la evolución de las temperaturas en el molde

Figura 2 Gráfico de la evolución de las temperaturas en el molde

Para operar, se necesita introducir los parámetros que se reflejan en la figura 3.

Figura 3 Pantalla de introducción de parámetros de inyección

Figura 3 Pantalla de introducción de parámetros de inyección

Ellos se refieren a caudal y temperatura del refrigerante en cada segmento del molde, tiempos de ciclo y temperaturas en juego.

El objetivo de este estudio comparativo es ver que tiempo de ciclo se prevé desde el punto de vista de diferentes programas, para lo cual, manteniendo fijo en todas las simulaciones el tiempo de inyección (2 s) y el tiempo de apertura y cierre de molde (10 s), se ha ido observando en qué circunstancias queda el polímero tras diferentes tiempos de mantenimiento y refrigeración.

Para poder comparar los análisis de refrigeración de los diferentes programas se ha suprimido el análisis de las fases de llenado y compactación.

Además, para aislar la influencia de cualquier otro parámetro sobre el citado, se supondrá idéntico para todas las simulaciones:

Temperatura de refrigerante: 20C

N de Reynolds en circuitos: 10.000

Temperatura de inyección: 200C

Temperatura ambiente: 25C

4 Resultados

Con todos estos parámetros, el programa realiza un análisis iterativo, del cual se obtienen los resultados que se muestran en la figura 4.

Figura 4 Resultados del programa

Figura 4 Resultados del programa

Véase que se diferencian los resultados de los 4 segmentos de molde. En ellos se obtiene:

- Salto térmico y caída de presión en el refrigerante

- Temperatura de canal en la pared y en contacto con plástico

- Temperatura máxima y media en el plástico

A la luz de los resultados el diseñador debe decidir sobre la validez de estos o no de acuerdo a que:

La temperatura máxima en plástico sea inferior a la de solidificación.

El salto térmico en refrigerante sea inferior a 3C y la caída de presión a 3 ó 6 bares.

El incremento de temperaturas en pared de canal sea mínimo.

Los cuatro segmentos presenten resultados similares en 5C en cuanto a temperatura de plástico.

Así se diseñará un molde que:

Se adecue a la realidad industrial de la planta transformadora.

De piezas sin alabeos y en un ciclo realista desde el punto de vista técnico.

Así para cumplimentar la estimación del tiempo de ciclo bastará añadir a lo obtenido el tiempo de apertura y cierre de molde, que no es objeto de este programa.

5 ESTUDIO COMPARATIVO

Las simulaciones realizadas de la refrigeración de la placa se ha realizado, así mismo, con dos programas MF-COOL (Moldflow v.8.0) y C-COOL (CMold v.3.2).

Para diferentes tiempos de refrigeración se han comparado las variables más representativas.

El gráfico 1 muestra las temperaturas en plástico. Se pueden comparar la de Moldflow con la máxima de TIIP-COOL (rosa) y se comprueba que la de Moldflow es mayor. Si se compara la media de TIIP-COOL (azul) con la media de C-COOL se observa todo lo contrario.

Gráfico 1 Comparación de las temperaturas del plástico obtenidas con varios programas

Gráfico 1 Comparación de las temperaturas del plástico obtenidas con varios programas

Por tanto, los resultados de TIIP-COOL son intermedios entre los del software comercial citado. Así, si se tiene en cuenta que este material solidifica en 100C, según Moldflow se necesitan 19 sgs, según TIIP-COOL 12 y según C-COOL 6 de tiempo de refrigeracióN.

Si se estudia el gráfico 2 de comparación de temperaturas de pared de molde se encuentra explicación a estas diferencias.

Gráfico 2 Comparación de las temperaturas en la pared del molde con varios programas

Gráfico 2 Comparación de las temperaturas en la pared del molde con varios programas

C-COOL muestra unos valores en contacto plástico-metal muy próximos a la temperatura de refrigerante, mientras que los resultados entre TIIP-COOL y Moldflow son idénticos. Sin embargo, Moldflow introduce una resistencia al paso del calor en la entrefase metal-plástico que eleva la temperatura del plástico por encima de cualquiera de los otros programas de simulación (línea negra).

Con los tres programas se puede estudiar una misma propiedad como es el calor total extraído de la cavidad.

Según la gráfica 3, los resultados para TIIP-COOL son intermedios entre los otros programas, los cuales mantienen las tendencias citadas con anterioridad.

Gráfico 3 Comparación del calor extraído del polímero según varios programas

Gráfico 3 Comparación del calor extraído del polímero según varios programas

3 CONCLUSIONES

TIIP-COOL es un programa que permite adelantar en unos pocos minutos el tiempo de ciclo para un molde y sus parámetros de refrigeración. Incluso, en geometrías sencillas se puede prevenir el alabeo.

Los resultados que da son similares a los de cualquier otro programa de cálculo comercial actual, estando estos en un nivel intermedio entre todos los demás.

Lo atractivo del programa es su entorno gráfico de trabajo, que hace factible su manejo a cualquier diseñador, y su simplificación en la entrada de datos, que evita la tediosa tarea de la modelización geométrica.

| Tabla 1. Materiales que intervienen en la simulación | |||

| Polímero | Refrigerante | Molde | |

| Propiedades | PS Styron 678 U | Agua | Acero A-2 |

| Conductividad (K) | 0,152 | 0,643 | 41,9 |

| Calor específico(Cp) | 2.090 | 4.180 | 473 |

| Densiad (p) | 980 | 988 | 7.860 |