Nueva tecnología para reducir costes en altos volúmenes de packaging

23 de abril de 2009

La superficie de Keronite es considerablemente más dura que la de aceros endurecidos aun utilizando la gran variedad de recubrimientos que existen. Aunque no es tan duro como los de Nitruro de titanio ó Cromado diamante, posee otros comportamientos que le dan ventajas en lo relativo al control dimensional y su adhesión al sustrato. La dureza de la superficie tratada con Keronite dependerá de la aleación de aluminio utilizada y del grueso de la capa cerámica creada pudiendo llegar a los 2.000 HV. Esto va más allá de las capacidades del anodizado duro convencional e incluso del más duro que el acero, vidrio y otros. Esta característica en sí misma permite el camino a la creación de una superficie resistente a la abrasión y desgaste que se combina con una excelente adhesión al substrato. Con un modulo de ~30 GPa, Keronite es extremadamente tolerante a las tensiones.

Hasta 7 veces más resistente a la abrasión que el anodizado duro, Keronite en moldes de aluminio tiene una larga vida, por lo que minimiza los costosos tiempos de paro debido a reparaciones y mantenimiento cuando se trabaja con altos volúmenes de producción.

• Ciclos de producción rápidos y a bajo coste.

• Posibilidad de convertir los moldes prototipo en moldes de altas producciones.

• El diseño de los moldes puede ser alterado rápidamente con un coste efectivo.

• Duro, recubriendo toda la superficie y proporcionando resistencia al desgaste, asegura largas producciones y reduce al mínimo los paros por mantenimiento.

• Gruesos muy finos de Keronite que aseguran tanto exactitud en tolerancias muy estrechas como repetividad.

• Keronite duplex systems proporciona un bajo coeficiente de fricción, buena lubricación y un excelente flujo.

• Buenas características en resistencia a la abrasión y antigripado incluso en esquinas y ángulos de moldes complejos o partes móviles.

• Superficie inerte proporcionando una protección efectiva contra la corrosión o el dañado de superficies como resultado de condensaciones, la combustión de gases ó ataques químicos previniendo la contaminación por oxidación.

• Proceso no tóxico que no utiliza cromo, sin ácidos ni metales pesados que no produce ningún tipo de desechos peligrosos o tóxicos.

Mayor adhesión al substrato

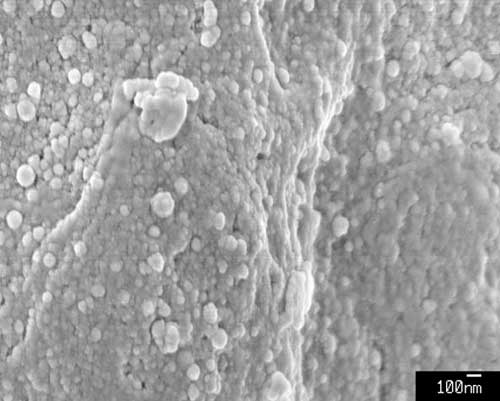

Durante el proceso de Keronite, las superficies expuestas de aluminio se van convirtiendo progresivamente en una fina capa cerámica, creándose una perfecta unión con el material base que a la vez quedará libre de cualquier tipo de defectos. Por la forma en que la capa cerámica se va desarrollando, tiene mucha mayor adhesión al substrato que cualquier otro tratamiento como puede ser la deposición por plasma, reduciendo además el riesgo potencial de dañar la superficie con grietas.

Fotos: Universidad de Cambridge.

Para moldes complejos o utillajes textiles

Trabajando con Keronite, los diseñadores de moldes pueden aceptar este mínimo crecimiento en la superficie cuando lo diseñan, se puede dar un acabado fino si se requiere e incluso es posible volver a la dimensión original puliendo la parte de crecimiento exterior, esto se puede hacer por los métodos tradicionales, chorreado de corindón, etc. De cualquier forma, las tolerancias se mantienen y se pueden conseguir con repetitividad, siendo un proceso aceptado para realizar duplicados tales como insertos en cavidades intercambiables.

Keronite es adecuado para usarse en complejos moldes o utillajes textiles dando una excelente protección al desgaste y fricción en cantos y ángulos, sobre todo en esquinas que sean muy vulnerables donde la utilización de procesos tradicionales fallan debido a las tensiones superficiales. El anodizado duro ofrece únicamente una protección limitada en el caso de zonas críticas en esquinas y ángulos debido a su naturaleza, creando grietas y radios no precisos que se traducen en un aumento de la vulnerabilidad. No muestra puntos o grietas ni en las esquinas ni en ángulos siguiendo perfectamente los contornos de la superficie del molde.

Otra ventaja de Keronite es que las superficies se pueden reprocesar si el molde tuviese que ser modificado alguna vez por cualquier motivo.

Protección ante la corrosión

Keronite es apropiado para utilizarse en una amplia gama de moldes, conformado por vacío, soplado, rotomoldeo e incluso en los moldes utilizados con resinas y arena. En el caso de los moldes de inyección de plástico, es especialmente importante debido al enorme coste que se sufre por culpa del desgaste en casos de altas producciones, especialmente en las zonas opuestas a los puntos de inyección. Las superficies tratadas con Keronite son resistentes a la abrasión por plásticos a diferentes temperaturas y a los más abrasivos que contengan aditivos como vidrio o retardantes halogenados de llama, permaneciendo estable durante los ciclos de temperatura.