Un molde con canal caliente que garantice la homogeneidad de la masa fundida da a los moldistas una baza competitiva

Los moldes con tecnología de mezcla de masa fundida ayudan a mejorar la calidad de la pieza y la productividad

Abdeslam Bouti

Ingeniero senior de desarrollo de producto15/06/2006

La estructura y el estado de composición de la masa fundida no es seguramente una de las cosas que más preocupa a los fabricantes de moldes, sin duda más interesados en el ahorro final y en cómo brindar a los clientes mayor valor añadido y diferenciarse de la competencia.

El parámetro más crítico para producir una pieza moldeada de calidad es la homogeneidad de la masa fundida. Las piezas moldeadas que utilizan la misma composición y estado de material (de una cavidad a otra o bien dentro de una sola pieza) son la clave para poder aportar siempre al cliente ese valor añadido.

Una dispersión homogénea de las cargas y los aditivos de la masa fundida mejora la estética y la integridad estructural de la pieza porque elimina posibles concentraciones de tensión y líneas de flujo. En consecuencia, la homogeneidad de la masa fundida hace que las piezas tengan mejores propiedades mecánicas, ópticas y estéticas, y superior estabilidad dimensional. También reduce el coste por pieza, pues tanto el tiempo de ciclo como el consumo de resina y los costes de retoques del molde dependen en gran medida de esa homogeneidad de la masa fundida. Los moldistas que suministran un molde con canal caliente que garantiza la homogeneidad de la masa fundida tienen una ventaja competitiva crucial en un mercado cada día más difícil.

Calentamiento por cizallamiento y segregación de la masa fundida

Quizás el mayor reto para la homogeneidad de la masa fundida sea el creado por las propiedades naturales de flujo de la masa fundida cuando circula por los canales:

- La alta viscosidad hace que el polímero fluya de forma laminar (movimiento por capas).

- El flujo del polímero va a presión. En los canales cilíndricos, el flujo se segrega en flujo de alta velocidad en el centro y flujo de menor velocidad cerca de las paredes.

- Esta variación de la velocidad de flujo induce un alto cizallamiento por fricción.

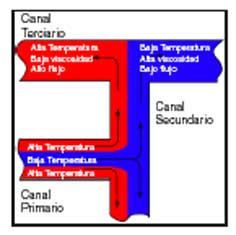

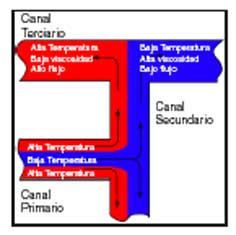

La fricción generada entre las capas que fluyen a mayor velocidad por el centro y las capas que fluyen más lentamente por el exterior crea un efecto de calentamiento por cizallamiento que hace que la masa fundida más cercana a las paredes del canal se caliente mucho más que la del centro. La corriente caliente y la corriente fría se separan cuando el canal primario desemboca en los canales secundarios, un efecto que se repite en cada división sucesiva del flujo de masa fundida antes de su entrada a la cavidad. El resultado final es la laminación térmica o segregación de la masa fundida en capas de diferente temperatura. Las corrientes de temperatura más alta se mueven a una velocidad relativa más alta, lo que produce el llenado desigual de la cavidad (véase la Figura 1).

La segregación de la velocidad de la masa fundida tiene también un efecto negativo en las aplicaciones de cambio de color. El material que circula a baja velocidad por las paredes del canal tiene un tiempo de permanencia muy alto, lo que produce la creación de una capa limítrofe estancada del color original. Durante el proceso de cambio de color, el color nuevo sustituye al color original desde el centro y se desplaza lentamente hacia las paredes del canal, donde el color original no está circulando lo suficiente. Las propiedades de flujo laminar de la masa fundida hacen también que el color procedente de esa capa limítrofe sea arrastrado y depositado en la superficie de la pieza inmediatamente adyacente al punto de inyección, lo que produce imperfecciones de la pieza que continuarán mientras la capa limítrofe contenga el color anterior.

A la calidad de la pieza también le afecta negativamente el efecto del cizallamiento y del calentamiento por cizallamiento sobre la orientación de las moléculas y de las cargas de la masa fundida. El alto cizallamiento hace que las moléculas situadas entre las capas de masa fundida cercanas a las paredes del canal se estiren y deformen en el sentido del flujo, mientras que las moléculas del centro del canal mantienen una orientación aleatoria. Este efecto produce desequilibrios en las piezas, pues la orientación de las moléculas y de las cargas se concentra más en algunas zonas, lo que produce líneas de soldadura, mala dispersión del colorante, variación de las propiedades mecánicas e inestabilidad dimensional.

Figura 1. El calentamiento por cizallamiento produce laminación térmica.

Restauración de la homogeneidad de la masa fundida

Se han desarrollado diversas soluciones para afrontar el efecto del calentamiento por cizallamiento y la laminación asimétrica de la masa fundida. Tradicionalmente, el desequilibrio entre cavidades se resolvía mediante retoques del molde. Se alteraban los diámetros de los canales y de las entradas, y en algunos casos los grosores de las paredes del molde, para reequilibrar artificialmente el llenado. Desde entonces se ha desarrollado la tecnología de canales calientes con vistas a resolver el desequilibrio causado por el calentamiento por cizallamiento.

Por ejemplo, retocando la geometría del canal de masa fundida del distribuidor que hace girar la masa 90 grados circunferencialmente en la intersección del canal previa al canal secundario se puede restaurar la simetría de la laminación térmica y conseguir así un llenado más equilibrado. Estas soluciones son eficaces para equilibrar el llenado de las cavidades, pero no tanto para obtener una auténtica homogeneidad de masa fundida; la laminación térmica se equilibra pero no se elimina, y la segregación mecánica persiste.

Figura 2a, Figura 2b.Mezclador de boquilla de máquina (l); mezclador de barra de entrada de material.

Tecnología de mezclado

La tecnología de mezclado de masa fundida de canal caliente es la manera más eficaz de restaurar la homogeneidad mecánica de la masa fundida. Se pueden incorporar mezcladores en distintos puntos del recorrido (la boquilla de la máquina, la barra de entrada del material, el distribuidor o incluso la punta de la boquilla) y, según la ubicación, aportan una ventaja u otra para conseguir la homogeneidad de la masa fundida (véase las Figuras 2a, 2b).

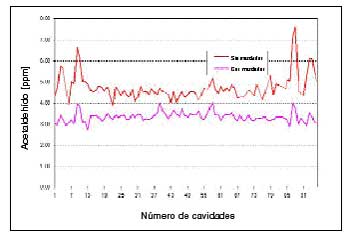

Los mezcladores en la boquilla de la máquina tienen una repercusión especial en las aplicaciones de PET, porque aportan un llenado de cavidad más uniforme y menos variación de acetaldehído (un subproducto de la degradación del PET) de una cavidad a otra (véase la Figura 3).

Figura 3. Los valores de acetaldehído en aplicaciones de PET se reducen considerablemente con el uso de un mezclador.

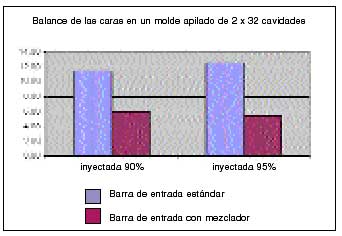

Figura 4. Un ensayo de inyección en un molde apilado de 2 x 32 cavidades indicó que la instalación de un mezclador de barra de entrada de material reducía la variación entre las caras del mismo en un 50 por ciento.

De igual forma, los mezcladores en la barra de entrada del material son eficaces para reducir variaciones de peso de las piezas entre las distintas caras de molde en los moldes apilados. El calentamiento por cizallamiento a lo largo de las barras de entrada del material de los moldes apilados genera una laminación térmica que acelera el llenado de todas las cavidades de una cara de molde, lo que provoca variaciones en la calidad y el peso de las piezas entre las distintas caras de molde (véase la Figura 4).

Figura 5. Actuación del flujo de la masa fundida en una punta de boquilla mezcladora.

Si bien los mezcladores instalados a lo largo del proceso de inyección son sin duda críticos para conseguir la homogeneidad térmica, quizás lo más crítico para una verdadera homogeneidad de la masa fundida (tanto térmica como mecánica) se consigue en la punta de la boquilla. En la actual tecnología de mezclado en punta de boquilla, el flujo circular en la entrada se divide en varios cauces y se introduce a continuación en canales espirales tallados en un casquillo roscado. La profundidad de los canales espirales va disminuyendo al tiempo que el espacio entre el casquillo y un eje central va aumentando en el sentido del flujo. Este ángulo de extracción hace que la masa fundida se divida en dos cursos, uno que circula por las ranuras espirales y otro que se desborda por los pasos que hay entre las ranuras.

Conforme disminuye la profundidad del canal espiral, más masa fundida se ve empujada a circular en el sentido del eje. El solapamiento de los sucesivos desbordamientos homogeniza la masa fundida mecánica y térmicamente, y va convirtiendo el flujo circular que se ha introducido en un flujo anular sin crear líneas de soldadura (véase la Figura 5).

Homogeneidad de masa fundida y calidad de la pieza

Las propiedades mecánicas generadas por una mezcla eficaz de la masa fundida en la punta de la boquilla mejoran mucho la calidad de la pieza. Una orientación molecular y de cargas uniforme favorece las propiedades tanto mecánicas como estéticas de las piezas moldeadas. La orientación molecular de las piezas moldeadas con un sistema que utiliza la tecnología de mezclado en la punta de la boquilla, por ejemplo, comparada con un flujo de triple desvío (triverted) estándar, produce una estructura de pieza claramente distinta. La punta de mezclado facilita una dispersión uniforme de las tensiones residuales, en tanto que el flujo de triple desvío presenta más concentraciones de tensiones siguiendo los recorridos de flujo. Como el flujo de cizallamiento orienta a las moléculas del polímero y a las cargas en el sentido del flujo en las paredes del canal, la masa fundida forma líneas de soldadura al dividirse, y se recombina cuando pasa por la punta triverted. Sin embargo, la capacidad homogeneizadora de la punta de mezclado elimina las líneas de flujo y, por consiguiente, hace que las piezas moldeadas presenten concentraciones de tensión uniformemente distribuidas (véase la Figura 6).

Figura 6.Menos tensiones residuales en las piezas moldeadas con una punta mezcladora (derecha) comparadas con las piezas moldeadas con una punta estándar (izquierda).

La homogeneidad mecánica mejorada de la masa fundida que se obtiene con una punta mezcladora mejora a su vez la estabilidad dimensional de la pieza; una composición molecular uniforme permite a la pieza contraerse uniformemente y, en consecuencia, estar menos expuesta al alabeo tras el desmoldeo. Además, la orientación molecular y de cargas uniforme permite a las piezas retener mejor la forma y la estructura cuando quedan expuestas a diferentes niveles de tensión (véase las Figuras 7a, 7b, página 37).

Figura 7a y 7b. La tapa moldeada con una punta estándar presenta un alabeo significativo comparada con la tapa moldeada con una punta mezcladora.

Por otra parte, en muchas piezas estéticas con punto de inyección externo (p. ej., color metalizado), las líneas de flujo visibles son sencillamente inaceptables. La masa fundida homogénea que se consigue mezclando en la punta de la boquilla elimina por completo esas líneas de flujo visibles, facilita la dispersión homogénea y mejora la estética de la pieza (véase la Figura 8).

Figura 8. Las líneas de flujo se eliminan con una punta de inyección de válvula mezcladora (izquierda), en comparación con las líneas de flujo de piezas moldeadas con una punta de inyección estándar.

La masa fundida homogeneizada que se obtiene con la punta mezcladora aporta otras ventajas estéticas. Un mezclado insuficiente en el recorrido del canal puede provocar la dispersión no uniforme del colorante, mientras que un mezclado inmediatamente previo a la entrada en la cavidad garantiza una distribución uniforme (véase la Figura 9).

Figura 9. Dispersión de colorantes con puntas mezcladoras (abajo) frente a puntas estándar (arriba).

Homogeneidad de la masa fundida y coste de la pieza

Nos podrían decir que las mejoras en la calidad de la pieza derivadas del mezclado de la masa fundida le interesan poco al moldista. Sin embargo, la capacidad de suministrar un paquete de moldeo que garantice una calidad de pieza uniforme y un mezclado eficaz le proporciona la oportunidad de ofrecer a sus clientes una reducción del coste por pieza. El mezclado de masa fundida guarda una relación directa con la calidad de la pieza. En consecuencia, los moldes que saben incorporar una buena tecnología de mezclado de masa fundida reducen la cantidad de material sobrante y minimizan la de piezas rechazadas.

El equilibrio térmico y de llenado inherente a la masa fundida homogénea también suprime la necesidad de costosos retoques del molde, dado que no hay que equilibrar artificialmente las cavidades alterando los diámetros de los puntos de inyección ni los grosores de pared; sobre todo teniendo en cuenta que se trata de un proceso de ensayo y error.

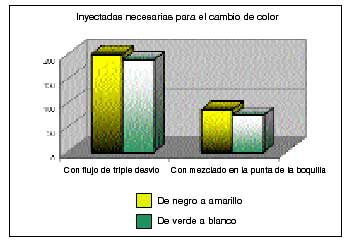

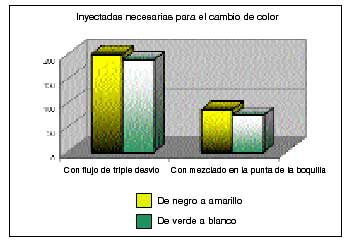

Además, el mezclado de masa fundida también supone una gran oportunidad para reducir el número de piezas sobrantes durante las aplicaciones de cambio de color. Como ya se ha dicho, el tiempo de permanencia de la capa limítrofe inducido por la naturaleza del flujo del polímero (laminar y con velocidad decreciente en las paredes del canal) es un importante obstáculo para un cambio de color rápido. Por el contrario, una punta mezcladora fuerza la disolución de los colores y reduce mucho ese tiempo de cambio de color (véase la Figura 10).

Los talleres de moldes que suministran moldes con canal caliente que garantizan la homogeneidad de la masa fundida se atribuyen así una baza competitiva crucial en un mercado cada vez más difícil.

Figura 10 . Inyectadas necesarias para el cambio de color

La tecnología de mezclado en punta supone ahorros considerables en las aplicaciones de cambio de color:

- Molde de 96 cavidades

- Peso de pieza 2,9 g

- Peso total de inyectada 279 g

- Inyectadas ahorradas con la punta mezcladora (de negro a amarillo) 114

- Ahorro total de resina por cada cambio de color 31,806 kg