¿Por qué elegir un punto de inyección con válvula?

Estas ventajas adicionales afectan a la calidad de las piezas y al proceso de transformación, por ejemplo:

- Eliminación de babeos e hilos en el punto de inyección.

- Mejora de las propiedades físicas consecuencia de la menor tensión en molde.

- Menor tiempo de ciclo.

- Llenado equilibrado de moldes con piezas distintas y control de la posición de las líneas de soldadura con sistema de inyección secuencial con válvula.

- Mejores procesos de moldeo para piezas de paredes delgadas.

Tecnología de punto de inyección térmico

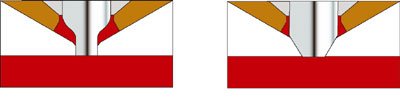

Las piezas moldeadas mediante entradas por punto térmico retienen un vestigio permanente en la zona del punto de inyección. El vestigio de la entrada térmica depende en gran medida del diámetro de la entrada: las entradas de diámetro grande producirán un vestigio más grande. El vestigio del punto de inyección térmico es entre la tercera parte y la mitad en altura del diámetro de la entrada. Además, la calidad del punto de inyección térmico puede cambiar notablemente si varían las condiciones del proceso.

La optimización del enfriamiento de la entrada tiene una importancia primordial en el diseño de los puntos de inyección térmicos, pues el polímero solidificado en la entrada actúa como barrera aislante entre el plástico de la cavidad y la masa fundida viscosa de la boquilla del canal caliente. En consecuencia, la apertura del molde no puede tener lugar hasta que el plástico de la entrada está suficientemente sólido como para romperse limpiamente de la pieza, y también para “contener” la masa fundida del canal caliente. Si el enfriamiento de la entrada es insuficiente, el tiempo de enfriamiento tiene que ser mayor que el indispensable para la solidificación de la pieza, lo que añade innecesariamente segundos al tiempo de ciclo. La apertura del molde con anterioridad a la solidificación de la entrada provocará babeos o hilos. También el excesivo enfriamiento de la entrada puede generar problemas: la congelación de la entrada puede impedir o retardar la apertura de dicha entrada, lo que hará que las inyectadas sean cortas o que las cavidades no se llenen.

Tecnología de punto de inyección con válvula

Los sistemas de punto de inyección térmico necesitan frecuentemente la descompresión de la masa fundida para descargar presión del distribuidor, mientras que las boquillas de entrada de válvula eliminan la necesidad de descomprimir la masa fundida porque el cierre hermético es robusto incluso si el distribuidor de canal caliente permanece presurizado. La descompresión de la masa fundida puede provocar estiramientos y otras imperfecciones visuales.

Las boquillas de entrada con válvula dejan en la pieza una pequeña marca testigo del mismo tamaño que el diámetro de la entrada. La protuberancia de la aguja a través de la entrada puede dejar una pequeña muesca en el centro de la pieza. La pieza moldeada se separa de la entrada sin rotura o cizalladura del plástico, por lo que es improbable que se produzca decoloración o deformación debidas a la rotura de la entrada. A diferencia de los sistemas térmicos, la calidad de la entrada permanece inalterable a lo largo de una amplia gama de condiciones del proceso. Sin embargo, si la aguja se mantiene abierta demasiado tiempo y permite que la resina de la entrada se solidifique, este plástico sólido puede impedir que la aguja se asiente contra el orificio de la entrada, por lo que dejará una elevación.

Las propiedades físicas de las piezas moldeadas mejoran con la utilización de los puntos de inyección con válvula. La tensión en molde es consecuencia de la orientación molecular, causada a su vez por la cizalladura del material. Las entradas de válvula, por su mayor diámetro, generan menos cizalladura que las entradas térmicas. El resultado final es una pieza con menos alabeo y mejores propiedades físicas.

Reducción del tiempo de ciclo

Inyección secuencial con válvula

La inyección secuencial con válvula se puede utilizar también para controlar la ubicación de las líneas de soldadura, o, con el llenado en cascada, para eliminar las líneas de flujo en piezas largas. El control de las líneas de soldadura es muy importante en el moldeo de piezas que contienen una «bisagra integrada», pues la vida útil de estas bisagras se reduce notablemente si en la sección delgada de la bisagra se forma una línea de soldadura. La inyección secuencial con válvula permite garantizar que la soldadura queda situada fuera de la zona de la bisagra y mejora así las prestaciones del producto.

Moldeo de paredes delgadas

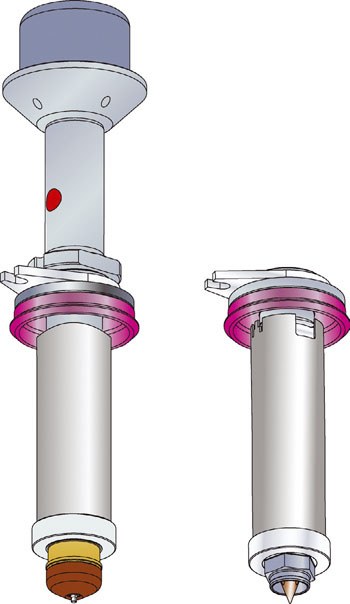

Soluciones de cierre

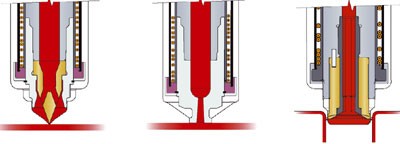

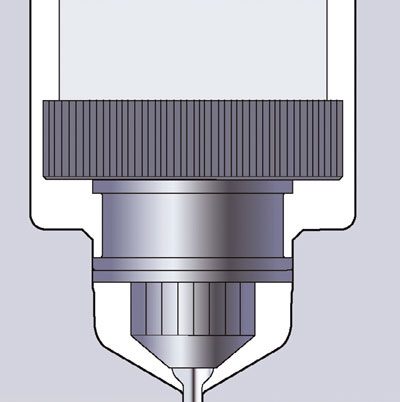

La mayoría de proveedores de boquillas con válvula ofrecen sistemas de cierre cónicos. La punta de la aguja tiene forma cónica (con un ángulo generalmente cercano a los 40º) y hace cierre hermético contra una superficie del inserto de la entrada que tiene la misma conicidad. A medida que la aguja se mueve hacia adelante, comprime y expulsa de la entrada a la masa fundida atrapada entre la aguja y el asiento de acero de la entrada. El cierre cónico basa su hermeticidad en la fuerza aplicada entre superficies con el mismo ángulo de inclinación. La carrera hacia adelante del vástago de válvula cónico debe estar limitada por un tope físico con objeto de no dañar el inserto de la entrada.

Los estudios llevados a cabo en Husky Injection Molding Systems han mostrado que las entradas de válvula cilíndrica producen una marca testigo más pequeña y son por lo tanto mejores que las entradas de válvula cónica. Una aguja cilíndrica hace el cierre hermético encajando y deslizándose en el interior de la entrada cilíndrica con una tolerancia pequeña. Cuando la aguja se mueve hacia adelante, actúa como un émbolo que empuja a la masa fundida desde el orificio de la entrada hasta la cavidad. Este tipo de entrada basa su funcionamiento en la pequeña tolerancia entre la aguja y el orificio de la entrada. El cierre hermético cilíndrico es, sin embargo, más sensible al desgaste y a la pérdida de la tolerancia necesaria, y la calidad de la entrada se degrada rápidamente a medida que el desgaste aumenta la holgura entre la aguja y el acero de la entrada.

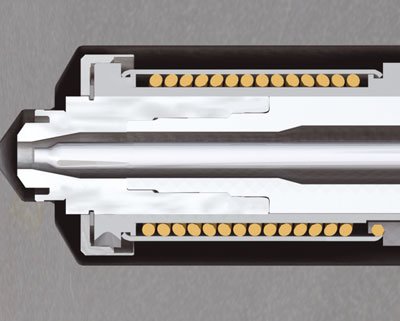

Las entradas de válvula de cierre cilíndrico requieren una alineación exacta de la aguja con la entrada a fin de reducir el desgaste. La solución ideal es un guiado forzado de la aguja en la punta de la boquilla que impida las colisiones entre la aguja y el acero de la entrada (Figure 4).

La alineación exacta de la aguja con la entrada no es tan importante para el buen funcionamiento de las entradas de válvula de cierre cónico, pues los ángulos coincidentes de la aguja y de la entrada alinean la aguja en la posición de cierre y reducen al mínimo el deslizamiento entre superficies. Al eliminar el guiado forzado cerca de la entrada, hay menos restricciones de flujo, y, en consecuencia, menor caída de presión y menor cizalladura.

Compatibilidad con las resinas

Las boquillas con válvula diseñadas para moldear resinas semicristalinas y resinas amorfas de altas temperaturas deben conducir el calor a la zona de cierre de la entrada a fin de mantener la resina fundida. Esto se consigue mediante una punta de boquilla que forma parte de la superficie de moldeo con una superficie de cierre hermético integral. Esta configuración de punta de boquilla mantiene la zona de cierre a temperaturas elevadas. El enfriamiento de la cavidad hace descender la temperatura externa de la punta permitiendo que la resina se congele. Esta configuración de punta de boquilla produce generalmente un anillo testigo donde la punta de la boquilla está al ras con el acero de la cavidad.

Se han utilizado con éxito boquillas con válvula para moldear resinas abrasivas que contienen cargas como fibra de vidrio y de carbono. No se debe olvidar utilizar materiales resistentes al desgaste para fabricar la aguja y la punta de la boquilla. Las puntas de boquilla cambiables son la solución más adecuada para moldear resinas abrasivas; la sustitución de la punta de la boquilla tiene un coste inferior a la sustitución del inserto de la entrada. Para aplicaciones abrasivas son más recomendables las boquillas con válvula cónicas, pues la pequeña tolerancia del diámetro de cierre hermético de las entradas cilíndricas es más sensible al desgaste que el cierre cónico.