Técnicas y sistemas de molde en inyección multicomponente

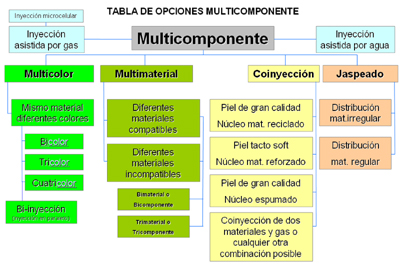

En la actualidad, las técnicas más utilizadas en general son las de “Multicolor” y de “Multimaterial”, generalmente de dos o de tres materiales termoplásticos.

En ambos casos, se trata del mismo concepto aplicado a la inyección de materiales de la misma naturaleza pero de distinto color en el caso de “Multicolor” y de la inyección de materiales de distinta naturaleza químicamente compatibles o no, e independientemente de los colores de cada plástico cuando se trata de “Multimaterial”.

Una técnica multicomponente muy conocida y utilizada es la de inyección asistida por gas, cuyo segundo componente es el nitrógeno a presión introducido en el molde a través de la masa caliente del plástico a modo de burbuja o de colchón, vaciando internamente una parte de la pieza.

Otras técnicas multicomponente con menor uso en la industria, pero no por ello de menor eficiencia o posibilidades son, la coinyección o inyección sándwich, el jaspeado o marmoteado, la inyección microcelular y la inyección asistida por agua.

Sea cual sea la técnica empleada, la inyección de distintos componentes mediante máquinas de inyección equipadas con varios y diferentes plastificadores y con otros sistemas específicos, posibilita la combinación de uno, dos, tres o más materiales o colores, texturas y formas, con un mismo molde, en un solo procesado y sin pasos adicionales fuera de la máquina.

Técnicas de molde más significativas

En la mayoría de aplicaciones multicomponente, las piezas bicolor y bimaterial ocupan la mayor parte del mercado mundial actual.

Para la inyección de piezas con más de dos colores o más de dos materiales, se emplean moldes con sistemas mecánicos de mayor complejidad con giros de molde tanto a 180º (Dos estaciones) como a 120º, (Tres estaciones) y hasta a 90º. (Moldes cúbicos de cuatro estaciones)

En la inyección asistida por gas o por agua, los moldes incorporan agujas específicas colocadas en zonas estratégicas, por donde el gas o el agua a presión se introducen en la pieza para empujar la masa fundida.

Principales aplicaciones

El sentido táctil también se puede conseguir con la combinación de materiales estructurales y blandos denominados “soft-touch” para piezas en forma de asidero o efectos estéticos.

En coinyección, una piel inyectada con material de gran calidad puede incorporar un núcleo de material reciclado. Dicha piel, también puede ser de tacto “soft-touch” y el núcleo inyectado con material reforzado, incluso ahuecado por gas. Cualquier otra combinación puede ser posible aprovechando materiales de última generación como los plásticos conductores o cualquier tipo de aditivo para el núcleo de la pieza, como un espumante o aplicados particularmente a la piel. (Colorantes, antiestáticos, UV, etc.)

El jaspeado, que antiguamente se efectuaba con máquinas de pistón único en lugar de husillo, actualmente se transforma alternando el movimiento controlado de dos husillos unidos por una boquilla. Generalmente se utiliza en decoración de piezas.

La inyección asistida por gas o por agua se utilizan para incorporar una o diferentes burbujas en las piezas con la finalidad de mejorar su aspecto exterior, eliminar rechupes, reducir en gran medida sus tensiones residuales, aumentar el ratio peso/resistencia mecánica o simplemente para que el ahuecado sea funcional.

Finalmente la inyección microcelular, consiste en incorporar como segundo componente, nitrógeno o CO2 en la masa caliente del material plástico en un husillo especial durante la fase de plastificación, lo que permite un microespumado del plástico y con ello la inyección de piezas con gran precisión dimensional, ausencia de rechupes y sin tensiones.

Todo ello permite:

- Aportar un incremento al valor del producto

- Nuevos e innovadores diseños estéticos.

- Mayores prestaciones mecánicas.

- Reducción de ensamblajes de piezas que encarecen los productos.

- Mejora del diseño del producto con el uso de los diferentes sistemas.

- Aumento de la producción

Cinco sistemas de molde claramente tipificados:

- Molde bi-inyección, es el sistema más sencillo, el molde dispone de dos puntos de inyección por donde entran en paralelo cada uno de los materiales plásticos. La unión de los mismos quedará poco definida.

- Core-back o molde con esclusa. Un elemento mecánico separador en el molde y comandado por un oyo de la máquina, define y separa el primer material del segundo, que entra de forma consecutiva.

- Molde con placa índice. Una placa sale del lado móvil del molde durante la apertura del mismo, girando 180º mediante un mecanismo y coloca los insertos inyectados en uno de los lados en el otro, donde son sobremoldeados.

- Molde para plato giratorio en máquina. Sistema por giro del lado móvil completo del molde, actuando como en el caso anterior.

- Molde para transferencia de insertos. Uno de los plastificadores de la máquina inyecta los insertos en un lado del molde. Una mano robotizada externa, extrae dichos insertos de sus cavidades originales y los recoloca en otras del mismo molde, donde son sobremoldeados.