Procesos avanzados para el desarrollo de materiales con PCM incorporados

26 de marzo de 2012

Dentro del proyecto PCMat, se han desarrollado nuevas tecnologías para la fabricación de materiales avanzados, se han validado aplicaciones y, sobre todo, se han abierto nuevos mercados para estos materiales en los que se han depositado unas grandes expectativas.

Materiales de cambio de fase

Los Materiales de Cambio de Fase (PCM) son materiales con un alto calor latente que, a la temperatura de cambio de fase (sólido—líquido), son capaces de almacenar o liberar grandes cantidades de energía (hasta 100 veces más que si emplea el calor sensible). El interés de este tipo de materiales radica en que, durante el cambio de fase, la temperatura se mantiene constante mientras que el material va absorbiendo o liberando energía. La temperatura de cambio de fase es característica de cada PCM. Se trata de materiales inteligentes (smart materials) y pasivos, los cuales actúan de manera reversible en base a la condiciones térmicas del entorno. En general son materiales de bajo coste.

Este tipo de materiales presentan unas elevadas densidades de energía acumulable en comparación con los materiales que almacenan energía en forma de calor sensible (por aumento de temperatura del material). Las ventajas principales que ofrece el almacenaje de calor mediante calor latente frente al que emplea el calor sensible son:

- La densidad de almacenaje de calor es muy superior (por ejemplo el agua líquida: Calor específico: 4,186 kJ/kg°C y el calor latente de fusión sólido-líquido: 334,24 kJ/kg), siendo en muchos casos superior en un factor 100. Por consiguiente la densidad de calor almacenado es muy superior, equivalente al calor que almacena el agua al pasar de 0 a 80 °C.

- Al ser el volumen ocupado menor se tendrá una menor pérdida de calor, tanto por conducción como por convección, obteniéndose así mayor eficiencia.

- El calor liberado/almacenado se realizará a una temperatura constante.

Este almacenamiento de energía térmica puede ser por sí solo un fin para el uso de los PCM, y poder disponer de la energía acumulada en momentos en que dicha energía no esté disponible. Otra de las funcionalidades derivadas de este almacenamiento es el control de temperatura o inercia térmica que puede ejercer, manteniendo una temperatura constante en un periodo de tiempo determinado e incluso el poder evitar sobrecalentamientos o picos de temperatura. Es por ello que aunque los PCM en los últimos años han sido principalmente investigados en el campo de almacenamiento de energías térmicas (TES, Thermal Energy Storage) para favorecer el ahorro de energía primaria, en los últimos años las aplicaciones de los PCM se están considerando en otros diversos campos. Entre ellos en aquellas aplicaciones en las que se requiere una mayor eficiencia térmica o donde un sobrecalentamiento, la fatiga térmica o la falta de control de la temperatura pueden ser determinantes (componentes electrónicos, radares, antenas de microondas, comunicaciones, dispositivos de radio frecuencia, moldes…).

Tipología

Los PCM se pueden agrupar en dos grandes familias: materiales orgánicos e inorgánicos. Dentro de los orgánicos se encuentran las parafinas y los ácidos grasos, y los inorgánicos son las sales hidratadas e hidróxidos. Además se han desarrollado mezclas eutécticas, combinando dos o más componentes orgánicos, inorgánicos o ambos, obteniéndose así temperaturas de fusión variables dependiendo de la concentración de cada componente de la mezcla.

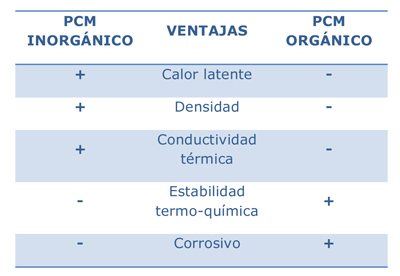

Tabla 1. Ventajas y desventajas de los distintos PCM.

En aplicaciones de baja temperatura (por debajo de 100 °C), los PCM más usuales son los orgánicos. Una de las desventajas que estos presentan son sus bajas conductividades térmicas. Sin embargo, para superar este problema existen métodos con los que se consigue mejores valores de la conductividad térmica. Los diferentes métodos empleados son:

- Rellenos metálicos: virutas de aluminio, matriz metálica, tubos finos.

- Matrices de base carbono (el PCM se inserta en su interior). Empleo de fibras de carbono.

- Microencapsulado del PCM. Aumento del área de transferencia térmica.

Encapsulado

Para el empleo de los materiales con cambio de fase en aplicaciones, es necesario encapsular el PCM con el fin de evitar pérdidas cuando el material cambie de estado (fase líquida). Existen principalmente dos posibilidades: macroencapsulado y microencapsulado.

Para el caso macroencapsulado, se han desarrollado diferentes formas, geometrías y tipos de materiales, dependiendo de la aplicación. Los materiales empleados generalmente son plásticos, y en particular, resina de poliéster y polietileno de alta densidad (HDPE) o polipropileno (PP), aunque existen algunos casos en que se han empleado contenedores metálicos.

Por otro lado, los PCM se han microencapsulado, facilitando su incorporación en diferentes matrices como una carga/aditivo.

Aplicaciones

Las potenciales aplicaciones de los PCM se pueden dividir en su mayoría: almacenaje de calor, aislamiento térmico e intercaras conductoras térmicas (TIM). En los dos primeros casos se basan en el calor latente. Sin embargo, en el tercero únicamente tienen en cuenta el cambio de fase sólido-líquido.

A continuación, se enumeran algunas aplicaciones donde han sido utilizados los PCM:

- Almacenaje térmico de energía solar.

- Almacenaje pasivo en edificios, para obtener temperaturas de confort constantes.

- Para enfriamiento (banco de hielo).

- Obtención de agua caliente sanitaria (ACS).

- Mantenimiento de temperaturas constantes en habitaciones con ordenadores y dispositivos eléctricos.

- Protección térmica de alimentos durante el transporte.

- Protección térmica de productos agrícolas (vino, leche o verduras).

- Protección térmica de dispositivos electrónicos, insertando el material en el sistema.

- Aplicaciones médicas: protección térmica para el transporte de sangre, mantenimiento de la temperatura de la mesa de operaciones, terapias de frío-calor.

- Refrigerante de máquinas.

- Obtención de confort térmico en vehículos.

- Amortiguación de los picos de temperaturas exotérmicos en reacciones químicas.

- Plantas de energía solar.

- Sistemas aeroespaciales.

Aplicación en moldes de inyección de plástico

Procedimiento experimental

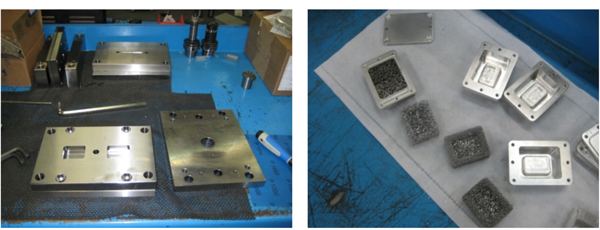

La Fundació Privada Ascamm ha evaluado el potencial uso del material desarrollado en el proyecto PCMat en la aplicación de moldes de inyección de plástico. Para ello se ha diseñado y construido un molde de pruebas de dos cavidades con postizos intercambiables. En la Figura 1 se muestran imágenes tomadas durante el proceso de construcción del molde y de los postizos fabricados con espumas metálicas y PCM.

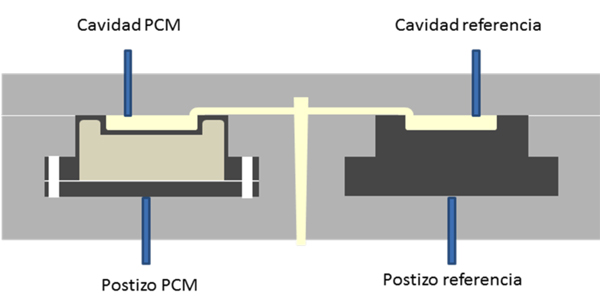

El molde se ha sensorizado con 4 termopares, 2 termopares en las cavidades que durante la inyección están en contacto directo con el plástico (lado de expulsión) y 2 termopares adicionales en contacto con los postizos. En la Figura 2 se muestra un esquema del molde con la distribución de los 4 termopares.

Las pruebas de inyección en el molde se realizaron en una máquina Engel E-motion 200/55 Eléctrica con una fuerza de cierre de 550 KN (Figura 4).

Las pruebas se realizaron con un postizo que contenía espuma de acero y como PCM la parafina RT-50. En la segunda cavidad se dispuso un postizo macizo que se utilizo de referencia. Las pruebas de inyección se realizaron con los siguientes parámetros:

- Material: Polipropileno

- Temperatura masa: 240/220/210/200

- Inyección: Velocidad: 15 cm3/s

- Pmáx: 500 bar

- Conmutación: Carrera: 4 cm3 (280 bar)

- Post-Presión: 100 bar / 7 s

- Dosificación: Carga: 12 + 1,47 cm3

- Velocidad: 0,262 m/s

- Contrapresión: 40 bar

- Cojín: 1,8 cm3

- Tiempo inyección: 0,67 s

- Tiempo de carga: 2,24 s

- Tiempo Post-Presión: 7 s

- Tiempo enfriamiento: 6 s

- Tiempo ciclo: 19,24 s

- Temperatura del agua de refrigeración: 45 °C

Principales resultados de los experimentos

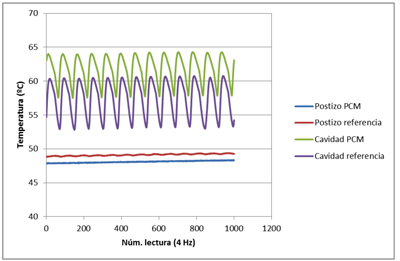

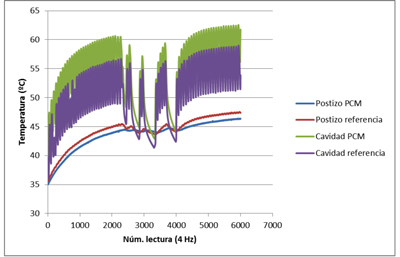

Durante el ensayo, se registró la lectura de temperatura de los 4 termopares a lo largo de los distintos ciclos de inyección realizados. En la Figura 4 se muestra la temperatura de las distintas zonas del molde, en un momento en el que la máquina estuvo operando en modo automático, sin paradas.

Se observan los siguientes aspectos:

1. La temperatura de la cavidad dónde se encuentra el postizo con PCM es unos 3 o 4 °C superior a la de referencia.

2. El incremento de temperatura entre máximo y mínimo de ciclo se reduce en la cavidad que hay PCM (de 7 a 6 °C).

3. La temperatura detrás del postizo donde hay PCM es aproximadamente 1 °C inferior a la temperatura del postizo de referencia.

4. La oscilación de la temperatura en el postizo de referencia es mucho más acusada que en el postizo dónde hay PCM.

También se realizaron paradas en el modo productivo estándar, tal y como se muestra en la Figura 5, para ver la respuesta de ambos sistemas, con y sin PCM. Se observa que la temperatura cae de forma mucho más rápida en el postizo que no tiene PCM que en el que lo tiene. Por otro lado no se observa diferencia apreciable en los termopares situados en el lado de expulsión y, que con el molde abierto, quedan al aire.

Conclusiones y posibles aplicaciones

Las principales conclusiones que se pueden extraer de los ensayos realizados son:

- El PCM reduce de forma muy importante tanto la temperatura media como la oscilación de la misma obtenida en la parte posterior del postizo de inyección.

- El PCM suaviza la caída de temperatura del molde en caso de paradas prolongadas del ciclo.

A partir de los resultados obtenidos Ascamm considera que los PCM pueden resultar interesantes para la atemperación de moldes de inyección de plástico en algunos casos concretos:

- Inyección de plásticos de elevada temperatura de transformación que sean sensibles a la temperatura del molde.

- Procesos semicontinuos, donde el tiempo de ciclo no es constante, como puede ser en el caso de piezas con insertos metálicos.

El trabajo presentado se ha realizado en el marco del proyecto PCMat, cofinanciado por el Ministerio de Ciencia e Innovación (PID-600200-2009-22).