Paneles 'high tech' para fachadas en sándwich de poliéster

Pero es cierto que todas las crisis llevan en sí mismas la oportunidad de mejora, y a consecuencia de ésta, es evidente que la construcción deberá transformarse en una verdadera industria. Esta presentación trata de señalar las particularidades que afectan al uso de los nuevos materiales y por extensión a las técnicas de diseño y fabricación, importadas del campo industrial, y aplicadas a unas actividades aún tan artesanales como son las relacionadas con la construcción de edificios.

Aquí deberíamos hacer una clara distinción entre viviendas y edificios singulares, pero la necesaria concisión impide entrar en campos más propios de la sociología y el arte ligados a la arquitectura, en beneficio del pragmatismo. No sin manifestar que los edificios singulares, raramente pensados para vivienda, van muy por delante de estas últimas, en la aplicación de nuevos sistemas y materiales.

Sin olvidar que la fealdad o belleza de nuestras ciudades depende de la combinación de viviendas y edificios singulares, y es responsabilidad de los arquitectos, pasemos al terreno más concreto de la práctica. Tres factores fundamentales diferencian, y alejan, la construcción de edificios de otras industrias en las que se proporciona al cliente un producto acabado y, como antiguamente se decía en la descripción de unidades, funcionando.

Estos son:

· Los costes de redacción y desarrollo del proyecto.

· Las series y plazos de ejecución.

· Las holguras de construcción.

En lo referido al proyecto, las técnicas de diseño industrial se han impuesto en arquitectura. A veces constituyendo una mejora, y otras un inconveniente desde el punto de vista constructivo.

Ya están generalizados los programas informáticos que permiten la perfecta definición geométrica de un edificio, por extrañas que sean sus formas, del mismo modo que el diseño de un automóvil, un avión o una batidora de cocina. Pero se olvida que los coches, aviones o batidoras, se fabrican por cientos, miles o millones, e idénticos. Y que el valor de su creación —es decir, su proyecto (entendido éste como: diseño, calculo, desarrollo, prototipos y ensayos de validación)— tiene un coste de decenas a miles de veces el de una de sus unidades.

Estas mismas actividades, para la construcción de un edificio, difícilmente pueden sobrepasar un 15 % de su valor de construcción. En los que podríamos considerar más repetitivos, las viviendas, sólo quienes no las diseñan o construyen piensan que son todas iguales. En realidad son parecidas, pero nunca idénticas. En este campo, en la vivienda, conseguir la repetición de modelos a escala industrial será la única forma de absorber los costes imprescindibles para obtener un producto en cuyo proyecto nada se deje al azar o abierto a distintas interpretaciones.

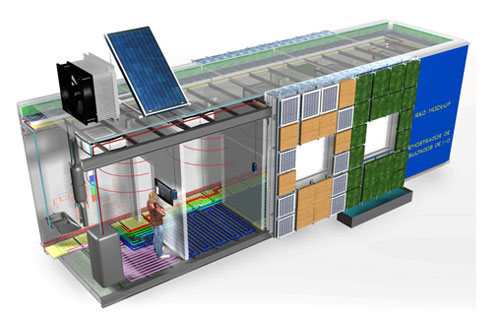

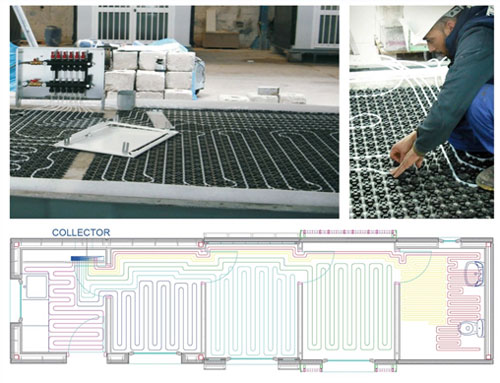

En ese sentido se encaminan todos los programas de I+D+i en edificación de viviendas. A título de ejemplo expondremos el resultado de un proyecto europeo, denominado I3 CON, y otro español —Inviso—, en cuyos marcos Dragados, con la participación de diversas universidades y empresas manufactureras españolas y europeas, ha realizado, tras cuatro años de estudios y ensayos, un modulo demostrador —sin ninguna pretensión estética, pero sí técnica— con el fin de mostrar un modelo que, realizado en serie, permita optimizar los costes finales y la garantía del producto gracias a la certificación de su eficiencia funcional, estructural, energética y ecológica, desde el punto de vista del consumo y del de las prestaciones. No sólo mediante el teórico cumplimiento de unos códigos, asimismo teóricos, sino sobre prototipos comprobados y modificados antes del lanzamiento del producto. Naturalmente el coste de su proyecto y desarrollo es de decenas de veces el de su coste de fabricación.

Este módulo de demostración está concebido en base a un chasis autoportante sobre el cual se aplican los subsistemas que constituyen el conjunto.Los elementos verticales del chasis incluyen lo que podríamos denominar “cerramientos técnicos”, es decir, en ellos se sitúan todos los dispositivos y canalizaciones necesarias para el funcionamiento de la vivienda y, a su vez, los acabados interiores.

En este caso, para los paneles y el “chasis” vertical se han realizado los paneles con G.R.C. (una matriz de mortero reforzada con fibra de vidrio) que incorpora un marco metálico hacia el exterior, sobre el cual se colocan las diferentes capas de acabado “estéticas” y que admiten multitud de variantes, como se observa en las fotos del módulo experimental.

El prototipo está dotado de las últimas tecnologías en captación, ahorro de energía, gestión de residuos y domótica. Varios de los sistemas implementados en él constituyen a su vez prototipos desarrollados por los diferentes socios del proyecto.

Tanto por su sistema de fabricación, adaptado a una cadena de montaje, como por la garantía y certificación de sus consumos, gastos de mantenimiento y posibilidades, de variación estética y funcional, este módulo tiene todas las características de un producto manufacturado. Únicamente, por su aspecto y fin, se podría considerar un edificio convencional.

El desarrollo de este tipo de proyectos experimentales pone de relieve las enormes dificultades que nuestros actuales sistemas de construcción presentan para la solución de los dos primeros problemas señalados al inicio de este artículo: los costes de redacción y desarrollo del proyecto, y las series y plazos de ejecución.

Con estos programas de investigación, se demuestra que el tiempo necesario para la definición de los trabajos y la realización de pruebas, ensayos y comprobaciones de los sistemas elegidos, superan con mucho a los plazos y recursos habitualmente empleados en la redacción de cualquier proyecto convencional. Y esto, para un elemento de pequeñas dimensiones como el modulo expuesto, de forma que sólo la repetición del prototipo en torno a la centena o el millar de unidades (dependiendo de su sofisticación) hace posible la amortización de los costes de desarrollo.

Pasando a lo que denominamos “proyecto singular”, las numerosas modificaciones y correcciones necesarias a lo largo del proceso, se producen simultáneamente a su construcción; haciendo imposible plantearla sin holguras, tanto en el sentido físico de encaje entre las distintas partes de la obra, como en el organizativo, en lo referente a plazos y sistemas constructivos.

Estas, por llamarlas de algún modo, incertidumbres, pueden resolverse, en el caso de grandes promociones de viviendas idénticas en la ejecución de las primeras unidades, cuando el periodo de construcción es largo y escalonado y los sistemas constructivos bien conocidos. Pero en el caso de edificios representativos con nuevos materiales y sistemas de nueva aplicación, las consecuencias en plazo y coste pueden ser dramáticas ya que la resolución de los problemas debe realizarse sobre la marcha.

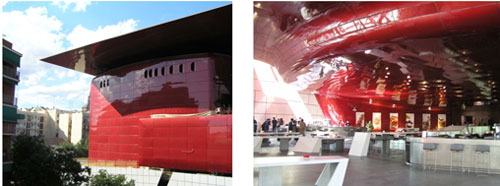

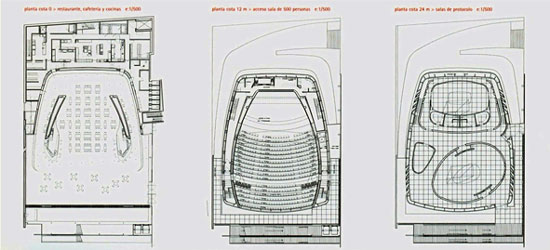

También para ilustrar este segundo aspecto, la resolución de estas holguras e incertidumbres, traemos otro ejemplo: la construcción de las fachadas y revestimientos interiores de poliéster. En el auditorio Jean Nouvel del Museo Reina Sofía de Madrid.

El coste de la ingeniería necesaria para desarrollar la definición, modelos y moldes de la totalidad de los paneles superaba, con mucho, el precio previsto para la fabricación de éstos, ya que la totalidad de las superficies a fabricar eran regladas, estando generadas por curvas de radios variables, en las plantas y secciones generales del proyecto.

Esto implicaba que cada pieza debía ser definida tridimensionalmente mediante un programa que posteriormente pudiera ser “traducido”, a otro, capaz de dar instrucciones a un torno de control numérico que, provisto de un cabezal robotizado, labrase sobre un bloque macizo el modelo, o molde de cada panel. En total: ¡1.600 piezas diferentes!

Incluso obviando el coste que esto supondría, decenas de veces el valor del panel, era imposible realizarlos todos con los recursos disponibles en el mercado en el plazo preciso para terminar la obra. Aun así, y suponiendo que se hubieran podido fabricar todas las piezas por algún esotérico sistema, sin el conocimiento exacto de las deformaciones finales de la estructura soporte, un pórtico semicircular con grandes voladizos postensados, nada hubiera encajado.

El camino elegido fue el siguiente:

Se unificaron, en la medida de lo posible, las curvas que, en plantas y secciones, definían las distintas superficies y, sobre todo, los acuerdos entre ellas. Con el condicionante de que sus nuevos radios debían respetar, además de la forma general del edificio, los huecos y conductos previstos en la geometría original, así como todos los acuerdos entre paneles en forma de “gota de sebo”.

A continuación, se realizó una maqueta electrónica en CATIA y desde ésta, mediante torno de control numérico, una maqueta física sobre la que se fijaron, de común acuerdo con la propiedad, aquellas zonas en las que era inviable realizar paneles con las medidas teóricas, ya que las tolerancias de construcción hacían imposible definir qué dimensiones y curvaturas serían necesarias en las zonas de unión entre diferentes radios.

Gracias a la idoneidad del panel de poliéster finalmente elegido: un sándwich de 40 mm de espesor, y al proceso de repaso y pintura final, pudimos resolver el problema. No obstante, de un modo absolutamente artesanal e improvisado:

En todas las zonas de encuentros, en la fachada exterior, los paneles se fabricaban, de acuerdo a sus teóricos radios de curvatura, y de mayor tamaño del necesario. Una vez montados los paneles adyacentes, cada panel de acuerdo se presentaba en su posición, marcando sobre él las juntas. El panel se devolvía a fábrica donde se cortaba siguiendo esas líneas, se relaminaban las zonas de juntas y se procedía al proceso final de enmasillado, pulido y pintura, para ser nuevamente enviado a obra donde, ya con sus dimensiones exactas se montaba.

No obstante, este proceso resultaba imposible de realizar en algunos, escasos y complicadísimos, encuentros situados en el interior del edificio. En estas zonas hubo que arbitrar un sistema para definir las superficies de acuerdo in situ marcando la transición entre los distintos planos con reglas flexibles.

Una vez definidas las superficies, y las juntas de encuentro, se procedía al recorte de los paneles adyacentes del mismo modo que el indicado con anterioridad. Se realizaba un modelo de escayola, también in situ. Este modelo, se desmontaba y enviaba a fábrica donde, exclusivamente para paneles situados en el interior, se trataba con un acabado idéntico al del resto de paneles.

En resumen: apariencia 'high tech' conseguida con métodos artesanales, porque en el plazo y repetividad de una obra singular es, prácticamente, imposible conseguir un producto industrializado.