Resumen de la Feria de París JEC, 2011

Las cuatro actividades juntas, permiten transmitir una idea del dinamismo industrial, actores implicados y las tendencias en tecnología y productos del sector.

Tras la crisis del 2007-2008 el mercado se recupera. Los indicadores apuntan a que el incremento de la demanda unido a los, cada vez, mas importantes requerimientos de eficiencia energética y ambientales en todos los sectores, continuarán haciendo crecer el consumo de composites. Por continentes, Asia ya se ha convertido en el primer fabricante mundial por toneladas producidas (43% en volumen).

En esta ocasión, España ha sido el país invitado de honor debido a la importancia de su sector en el ámbito europeo (10% del mercado y 4º productor). Este hecho ha favorecido la presencia española en la feria. Además de stands españoles repartidos por el recinto, ha habido una zona específica que agrupaba a las empresas españolas (unas 20 firmas). Igualmente, dos empresas españolas, Acciona Infraestructuras, S.A y Gamesa Innovation & Technology han sido premiadas por sus innovaciones en composite.

La percepción transmitida por la feria se podría resumir los puntos siguientes:

- Los tres ítems principales en el sector de los composites son la reducción de peso, la automatización y los eco-composites (eternos aspirantes a ganar protagonismo).

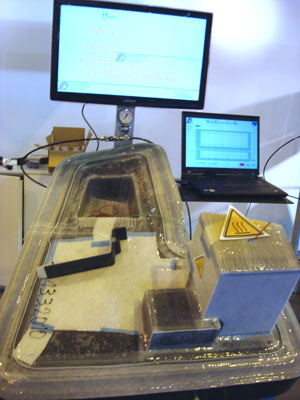

- La infusión se consolida como proceso de fabricación que aporta bajas inversiones en utillaje, reducción de emisiones en series cortas. Las membranas reutilizables para infusión pueden incorporar capacidad de calentamiento.

- Como feria eminentemente industrial, muchas de la mejorar mostradas son incrementales, siendo difícilmente destacables para un visitante generalista. Podríamos interpretar que la tecnología disponible deja aun suficiente espacio para que el sector optimice procesos y desarrolle nuevos y mejores productos.

- No terminan de despegar (al menos en el entorno de los stands) las nano-tecnologías y la sensorización de productos y utillajes.

- Podrían terminar incorporándose los composites en automoción (serie larga).

Tradicionalmente, las tecnologías de composites termoestables en automoción han tenido aplicación casi exclusivamente en vehículos de alta gama de serie corta y en competición.

Hasta ahora, había pensado que a medio plazo era muy difícil que estos materiales pudieran remplazar a los metales en vehículos de gran serie. Aunque todavía no hay ejemplos que demuestren lo contrario, comienzo a pensar que el carbono podría despegar en automoción. Se percibe que el interés es algo más que cosmético. Razones para ello:

- Reducción de costes por la capacidad de automatización de las tecnologías de composites

- La necesidad de reducción de peso asociada a los vehículos eléctricos

- La necesidad de eficiencia energética en todo tipo de vehículos

- El desarrollo de nuevos conceptos de transporte y su necesidad de experimentarlos en series cortas y medias.

Es posible que la barrera crítica de las 35.000-45.000 unidades/año por encima de la cual los composites no son competitivos respecto a los metales se rompa pronto.

Por ello y al margen del protagonismo de las aplicaciones para el sector aeronáutico, eólico y construcción, considero que automoción podría ser el nuevo miembro de pleno derecho del sector (ver fotografía del stand de BMW).

Principales tendencias en los premios JEC Innovation Awards

Por el lado de los materiales, vemos cada vez más eco-soluciones debido a sus beneficios medioambientales, como la resina y el gelcoat ignífugos seguros y respetuosos con el medio ambiente que cumplen con las normas contra incendios más restrictivas, la resina de viniléster resistente a la corrosión con certificaciones europeas, adecuada para aplicaciones en contacto con alimentos y de tratamiento de agua potable.

Las estructuras termoplásticas complejas y 100% reciclables están ganando terreno en el mercado de los compuestos mientras que los biomateriales siguen introduciéndose en los sectores de la automoción, la construcción, los deportes y el ocio, ya que combinan excelentes propiedades térmicas y mecánicas.

El en sector aeroespacial se descaba la próxima generación de aeroestructuras integradas de composites: puertas con preformas remachadas avanzadas, tubos de fuselaje de una pieza para helicópteros, y piezas principales de trenes de aterrizaje con laminados ultragruesos. En Construcción, la fabricación de láminas de longitudes de hasta 22 metros con juntas casi invisibles, junto con las cualidades inherentes y el acabado de los composites que ayudan a reducir significativamente los costos y tiempos de construcción.

El aumento de las tasas de producción, para el sector aeroespacial, automoción y eólico está presionando a los fabricantes para automatizar 100 % de sus procesos: Aquí se identifican soluciones revolucionarias y automatizada al 100% para la producción de palas, un proceso continuo totalmente automático para producir preformas curvas estables, una nueva tecnología de composición directa para la producción de piezas de SMC semiacabadas, medios competitivos para el procesado de componentes de composite avanzados termoplásticos ligeros y también un proceso completamente automatizado RTM basado en trenzado y nuevos preformados de parches de fibra.

La combinación de múltiples procesos en un solo paso para producir compuestos termoplásticos continuos reforzados con fibra es también un proceso de fabricación de alta eficiencia energética y altamente automatizado que ofrece ventajas económicas.

Por último, el potencial de los composites para utillaje es enorme. El mercado mundial es de 1.438 millones de euros, de los cuales entre un 10 y un 30% como máximo es de carbono o de vidrio. Tomando el avión 787 Dreamliner como ejemplo, se necesitan 1.000 herramientas de gran tamaño (de más de 7 m²). Una nueva innovación combina un revestimiento duro y resistente metálico con una herramienta de moldeo de composite ligero para ofrecer una solución duradera y económica.

Los premios a la innovación españoles

Una viga de puente de composite

Ganador: Acciona Infraestructuras S.A. (España)

Colaboradores: Saertex GmbH&Co.KG (Alemania), Huntsman Advanced Materials GmbH (Suiza), Glascraft Ibérica S.L. (España), Universidad de Sevilla (España) y Universidad Politécnica de Madrid (España)

Acciona Infaestructuras S.A. y sus colaboradores han diseñado y fabricado una viga de puente de composite hecha de una sola pieza (40 m de largo) y un peso de sólo 25 toneladas, que es la mitad del peso de un puente de hormigón o de acero (un mínimo de 50 toneladas métricas). La viga requería una "relación de esbeltez” (relación de la profundidad con la longitud de la viga) de menos de 1,2/40, en combinación con un espesor máximo de corte transversal de 50 mm y una profundidad de 1.200 mm.

Todo el proyecto tardó cerca de un año en completarse. Dos puentes más se entregarán a España a finales de este año. Existen conversaciones en curso con países africanos para fabricar e instalar 10 puentes de composite en los próximos dos años.

Estos puentes de composite ofrecen más libertad de diseño. No son necesarios juntas ni montaje ya que la viga se hace de una sola pieza. En comparación con una viga de hormigón, que requiere 28 días sólo para fraguar, la viga de composite estaba lista para el envío en 15 días. No se requiere pintura. Son fáciles de transportar, y rápidas y fáciles de instalar en los sitios donde las grúas de alta capacidad no están disponibles. Proporcionan una mejor resistencia a la corrosión que el hormigón y el acero en las zonas costeras, y requieren menos mantenimiento.

Una nueva tecnología para palas con un revolucionario proceso de fabricación 100% automatizado

Ganador: Gamesa Innovation & Technology (España)

Colaborador: Grupo M. Torres (España)

Gamesa y M. Torres han desarrollado una nueva tecnología para palas con un revolucionario proceso de fabricación 100% automatizado. El proyecto se centró en los siguientes aspectos críticos: Diseño, estructura y materiales de la pala adaptados para el proceso automatizado, introducción de soluciones innovadoras para la punta y la base que mejorarán el rendimiento aerodinámico del aspa (mayor capacidad de producción de la turbina de viento), laminación automática de cinta de fibra de vidrio en seco (cinta desarrollada por Gamesa y M. Torres).

Primicia mundial para una aplicación industrial, desarrollo de moldes con piezas móviles para la laminación automática de la pala entera, automatización del proceso de infusión, plantilla de montaje totalmente automatizada (incluida la aplicación de cordones adhesivos por robots, también primicia en la industria eólica) y acabado y pintura totalmente automatizados.

El proyecto se ha desarrollo en 3 años. La solución podría tener un tremendo impacto en el mercado. Gamesa podría el primer fabricante de palas en introducir una solución totalmente automatizada. La fabricación automatizada debería aumentar considerablemente la fiabilidad del proceso de fabricación, reduciendo los costes de no calidad y aumentando la vida útil de la pieza. La reducción de la carga de trabajo manual, junto con los ahorros derivados de los nuevos materiales desarrollados, reducirá significativamente el coste total. El tiempo de ciclo para la fabricación de un pala se reduce a 1/3 del proceso manual.