Elevando la eficiencia en la producción

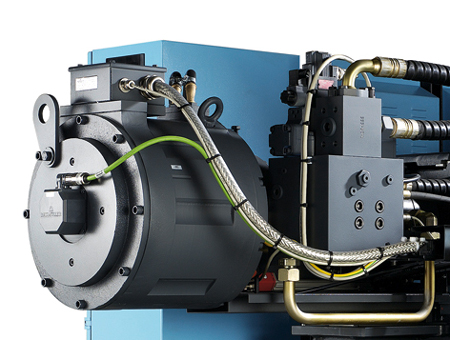

Accionamientos directos alto par

La energía eléctrica distribuida, que se utiliza en todas las máquinas de inyección eléctricas o híbridas, suele ser a través de servo motores síncronos. Hay claras diferencias entre estos tipos de motores que afectan a los consumos energéticos, o a la productividad de las máquinas de moldeo por inyección.

Por el contrario, a los servomotores síncronos convencionales, los accionamientos directos proporcionan un alto par, incluso a bajas velocidades. No utilizan sistemas de transmisión que reducen la eficiencia, y por lo tanto no tienen un efecto negativo en el consumo energético, en la dinámica de la unidad, en la precisión y en la repetitividad de las máquinas. Su mínima inercia, en combinación con la transmisión de energía directa, proporciona un alto nivel de dinámica (cortas rampas de aceleración y frenado) y eliminación de golpes. La ausencia de transmisión significa que la unidad no requiere prácticamente mantenimiento y es muy fiable.

Los beneficios de los accionamientos directos de alto par en términos de eficiencia energética, son obvios cuando se considera la unidad de dosificación. Normalmente, la unidad de dosificación, es el componente de la máquina de inyección, que consume la mayoría de energía. Incrementando la eficiencia de este eje, se obtiene un efecto significativo en la eficiencia de toda la máquina. Si aquí se utilizan los accionamientos directos de alto par, no se requerirá la reducción, o el aumento de la velocidad, o el par, a causa de las unidades de correas, o engranajes planetarios, y a diferencia de los servomotores síncronos estándar, no habrá pérdida de energía causada por estos componentes. Por lo tanto, la eficiencia en la unidad de dosificación en la máquina de moldeo por inyección llegará al 90%.

El beneficio derivado de optimizar la unidad, es mucho más obvio, cuando se considera una unidad de dosificación hidráulica. Los ejes de los accionamientos de dosificación hidráulicos, suelen comprender diversos componentes. Un motor mueve la bomba, para impulsar el aceite a través del circuito hidráulico. El aceite alimenta al motor hidráulico a través de una válvula, que genera el movimiento de rotación necesario. Todos los componentes de una unidad estándar pierden eficiencia, y cuando estas pérdidas se multiplican entre sí, su eficacia general cuando se utilizan en máquinas de moldeo por inyección, es rara vez superior al 50%.

Los accionamiento directos de alto par también tienen ventajas cuando se emplean en otros ejes como la inyección, los movimientos de molde, o expulsión, que requieren movimientos lineales. Aquí de nuevo es necesaria, la no reducción o incremento de la velocidad, o del par, ya que el rendimiento necesario será proporcionado directamente por la unidad. No hay necesidad de correas, engranajes planetarios, u otros sistemas de transmisión mecánica, que tendrán un efecto negativo en la inercia de la unidad. La dinámica, rigidez y repetitividad de los ejes también ser verá reforzada, lo que a su vez, traerá consigo una reducción en el tiempo de ciclo, y por consiguiente, aumentará la eficiencia de la máquina.

Uso del sistema de palancas

El sistema de palancas es un buen ejemplo de tecnología que contribuye a reducir el consumo de energía y a incrementar la productividad, y tiene un efecto positivo en la entrada y la salida. Las características óptimas de fuerza-velocidad facilitarán los movimientos rápidos. Por otra parte, el bloqueo y desbloqueo dinámico, reducirá los tiempos secos de ciclo de la máquina de moldeo por inyección. El bloqueo mecánico aplica una fuerza constante de cierre, sin ninguna aportación adicional de energía. Como el bloqueo es puramente mecánico y debido a que no hay cilindro hidráulico en la fuerza de recorrido, la unidad de palanca de cierre es extremadamente robusta.

La tecnología del sistema de palancas está actualmente experimentando un renacimiento a través de su uso en máquinas de moldeo por inyección totalmente eléctricas. Pero, cuando se utiliza en las unidades de cierre de máquinas hidráulicas, el sistema de palancas ayuda a aumentar la eficiencia, y proporciona altos niveles de fiabilidad y bajos costes de mantenimiento.

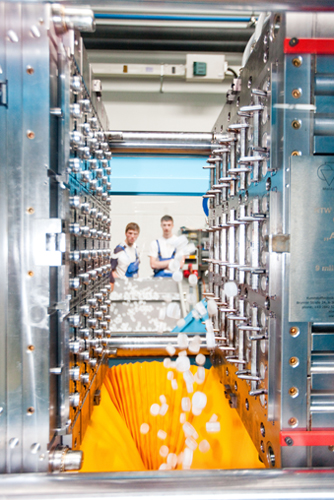

Tecnología de refrigeración y filtrado

Al igual que la reducción del consumo de energía, el aumento de la productividad es el segundo resultado de una mayor eficiencia de la máquina. En el desarrollo de nuevos productos, las metas son evitar tiempos de inactividad y reducir los índices de rechazo. La refrigeración y un nuevo concepto de filtro para el aceite hidráulico de las máquinas de moldeo por inyección, se orienta hacia los objetivos antes indicados. Con este sistema, disponible en Sumitomo (SHI) Demag bajo el nombre de 'active Cool&Clean', así como el circuito de presión de la máquina, existe otro circuito hidráulico operado por una pequeña bomba de paletas de bajo consumo energético, en el circuito de baja presión, y que está diseñado para proveer exclusivamente el filtro de aceite y el aceite refrigerante. Este circuito hidráulico adicional funciona independiente de los otros circuitos de presión principales, facilitando el uso del aceite microfiltrado. El flujo de aire laminar sin oscilaciones, incluso durante los tiempos de pausa inherentes al ciclo, el aceite aumenta la vida útil de servicio en 40.000 horas. Adicionalmente, incrementa la vida útil de bombas, válvulas, cilindros y juntas, gracias al aceite limpio. Esto ayudará a reducir los tiempos de paro en mantenimiento y la rutina de servicio, incrementando las horas de producción por año. El enfriamiento continuo con una transferencia de calor óptima, facilita el mayor flujo de aceite, lo que significa que no hay necesidad de complejos sistemas de refrigeración.

Guías lineales para reducir el desgaste del molde

Para incrementar el sistema de disponibilidad en la producción de piezas de inyección, es vital cuidar el propio molde reduciendo el desgaste. Los caminos apropiados para ello, incluyen los sistemas de guías lineales para asegurar una perfecta alineación de los platos y reducir las desviaciones. El correcto diseño de la máquina facilitará el paralelismo de los platos, por encima de las recomendaciones Euromap, por lo que se reducirá el desgaste del molde. Por otra parte, la reducción de la resistencia de fricción en las guías, implicará menos perdidas, y por lo tanto, un aumento de la eficiencia energética.

Protección de molde

El sistema de protección de molde, denominado ActiveQ, desarrollado por Sumitomo (SHI) Demag, registra el recorrido de la fuerza en el cierre del molde. Se puede guardar una curva de control, como curva maestra, en una distancia axial libremente ajustable. Si el recorrido de la fuerza, corta la curva de control durante el movimiento de cierre, por ejemplo, porque una pieza queda atrapada en la línea de separación, la máquina detendrá el movimiento de cierre. Comparado con los sistemas convencionales de protección de molde, este sistema es fiable incluso en las velocidades máximas de cierre del molde, por lo tanto se logrará el menor tiempo de movimiento del molde. El sistema no sólo proporciona protección para los moldes de inyección, también reduce el tiempo de ciclo, siendo el resultado el incremento en la eficiencia de la producción.

Válvulas antirretorno con cierre activo

En estos últimos años, se han realizado considerables progresos en las máquinas de moldeo por inyección eléctricas, en términos de precisión y repetitividad. Sin embargo, en las piezas de alta precisión, el punto débil ha sido la válvula antirretorno; en los sistemas utilizados aún no se puede activar una selección, o activación. Con las válvulas antirretorno convencionales, de anillo o bola, el comportamiento del cierre depende de varios parámetros de proceso, tales como, presión trasera, descompresión, homogeneidad de la fusión, o movimiento de inyección. Es sólo la presión de fusión generada en la inyección la que empujará el anillo deslizante o bola de la válvula hacia atrás, para proporcionar el sellado. Hasta ese momento, parte de la fusión plastificada, fluirá hacia atrás, a través de la válvula antirretorno. El comportamiento de la válvula antirretorno, y por lo tanto, la cantidad de material que fluye hacia atrás, puede variar con las fluctuaciones de proceso o material. Esto causará fluctuaciones en el cojín restante o peso de pieza inyectada, que, a su vez, puede dar lugar en fluctuaciones de calidad de la pieza inyectada, o incluso provocar rechazo.

Aquí es donde la válvula antirretorno de cierre activo es útil. El cierre activo de la válvula antirretorno al final del ciclo de dosificación proporciona una mayor consistencia al proceso. Cerrando la válvula antirretorno al final de la dosificación, invirtiendo la dirección del husillo, garantizará un comportamiento constante y controlado de manera activa. Incrementará la coherencia del proceso, las fluctuaciones del cojín y de la pieza inyectada se reducirán, y el riesgo de rechazo se reducirá al mínimo. Esta nueva tecnología puede ser utilizada en todas las máquinas eléctricas, para aplicaciones que precisen el más elevado nivel de precisión.