Electricidad y plástico: ahora más que nunca

24 de septiembre de 2010

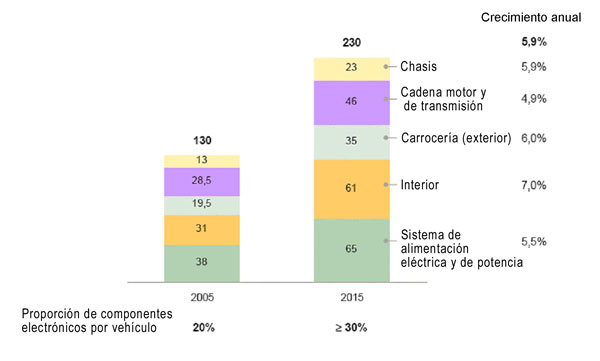

A pesar de la clara desaceleración causada por la crisis actual que ha sufrido el mercado del automóvil en su conjunto, se prevé que el número demandado de componentes electrónicos por vehículo siga aumentando. Según los resultados del estudio realizado por Mercer Management Consulting en 2006, el mercado de sistemas electrónicos y eléctricos del automóvil crecerá casi un 6% anual (Fig. 1). En 2007 Roland Berger en colaboración con BASF llegaron a unas conclusiones muy similares.

De acuerdo con dicho estudio, la cuota eléctrica y electrónica del valor del vehículo llegará aproximadamente al 30% en el 2015, con un tercio de la misma correspondiente a sistemas eléctricos y dos tercios a sistemas electrónicos. Los sistemas electrónicos también van a aumentar en el segmento en expansión de los automóviles pequeños, más concretamente aquellos que contribuyen a la mejora de las condiciones de seguridad. Hoy en día la mayor parte de las innovaciones en los vehículos están basadas en el control electrónico y el mazo de cables se ha convertido en el mayor componente individual del vehículo.

Otros temas centrales de gran interés son, naturalmente, la seguridad y el confort de los pasajeros, la reducción de las emisiones y el consumo de combustible. En este aspecto la fiabilidad de los componentes es especialmente importante. Para cumplir con todos estos requisitos, el plástico como material está tomando cada vez un papel más relevante. Sus ventajas radican en su bajo peso combinado con la excelente libertad de diseño que permite y su capacidad de incorporarse a diversas funciones. Por este motivo, la proporción de componentes plásticos en los sistemas eléctricos y electrónicos es cada vez mayor con respecto a otras áreas del vehículo.

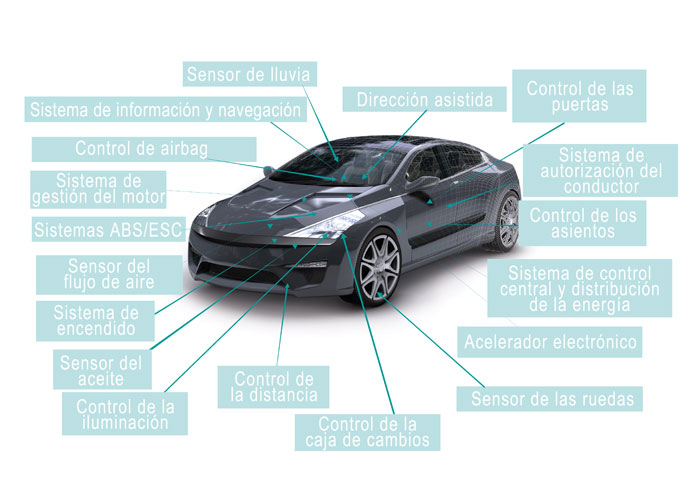

En los años sesenta los automóviles contaban con sistemas eléctricos pero prácticamente carecían de sistemas electrónicos, mientras que hoy en día un automóvil de gama alta puede contener hasta 70 sistemas electrónicos de control. Según Bosch, la utilización de ESC (Control Electrónico de la Estabilidad, por sus siglas en inglés) por ejemplo, ha ido creciendo continuamente durante los últimos años. La proporción de nuevos vehículos equipados con estos sistemas de seguridad activa ha aumentado con especial ímpetu en la zona de TLCAN, que ahora ha superado en proporción a Europa. Las tasas de crecimiento futuras seguirán siendo elevadas, ya que ESC será obligatorio en EE UU para nuevos automóviles a partir de los modelos que se fabriquen en 2012 y en adelante. Europa también está endureciendo sus medidas normativas y ha anunciado un requisito obligatorio para nuevos automóviles a partir del 2015 y más inmediato para los nuevos modelos a partir del 2012.

También se prevé un fuerte crecimiento de ESC en Asia. La Figura 2 muestra muchos otros dispositivos y módulos en toda la gama de sistemas electrónicos del vehículo, que no pueden producirse sin utilizar plásticos. Estos componentes se pueden clasificar en las áreas de controles electrónicos y actuadores (como relés y motores), conectores enchufables, sensores, así como tecnología de la iluminación. El creciente interés por los componentes mecatrónicos es una de las tendencias actuales en los sistemas eléctricos/electrónicos de los automóviles. Al mismo tiempo, el espacio de instalación se va reduciendo cada vez más y se exige que el peso de los componentes sea el menor posible.

Esto requiere que el grosor de las secciones de pared de los conectores y los sensores sea aún más fino, y a la vez conlleva un aumento en los requisitos de las propiedades específicas de los materiales. La estabilidad hidrolítica y la soldabilidad láser de los plásticos son ejemplos de estas propiedades. Además de esto, existe una demanda de materiales resistentes al cloruro cálcico y a los biocombustibles, que puedan soportar un número elevado de ciclos de choque térmico. Las clases de material más abundantes son por tanto la poliamida (PA) y el tereftalato de polibutileno (PBT). En este artículo se presentan los nuevos productos y aplicaciones de las gamas de producto de Ultramid (PA) y Ultradur (PBT) que BASF ha seleccionado para responder a las tendencias y retos actuales.

Mecatrónica

Los componentes mecatrónicos compactos e integrados modernos se diferencian de los sistemas convencionales en que los grupos funcionales de sensores, actuadores y componentes electrónicos inteligentes se montan directamente en o muy cerca de las piezas mecánicas que controlan. Solo se pueden construir unos componentes tan altamente integrados utilizando plásticos de ingeniería de alto rendimiento. Solamente un material que pueda conformarse con libertad, con un alto grado de rigidez y resistencia, y que además posea una buena resistencia química y térmica, puede proteger los componentes electrónicos y a la vez conjugar los actuadores y los sensores dentro de un espacio muy limitado y con un solo componente. De este modo, se puede reducir drásticamente las tareas de cableado, el número de cables y conectores necesarios, y prescindir de la utilización de interfaces. La pieza es pequeña, ligera y fiable. Aunque el furor por los componentes mecatrónicos se originó en la industria de la maquinaria y de la electrónica, es el sector del automóvil el que está liderando el camino hoy en día.

Los controles de la caja de cambios son típicos componentes mecatrónicos y se encuentran en desarrollo permanente. Ultradur B4300 G6 se utiliza en el control de la caja de cambios de doble embrague que Volkswagen introdujo en 2006 y que sigue produciéndose a día de hoy. Este PBT especial se presta a su utilización en grupos de componentes resistentes al aceite caliente y es capaz de integrar casi dos docenas de sensores y actuadores así como la tecnología de conexión necesaria, en una sola pieza. No obstante, en el desarrollo posterior del concepto constructivo de los sistemas de control para la nueva generación de cajas de cambios de doble embrague se ha utilizado Ultramid A3WG6, con su alta estabilidad térmica (imagen).

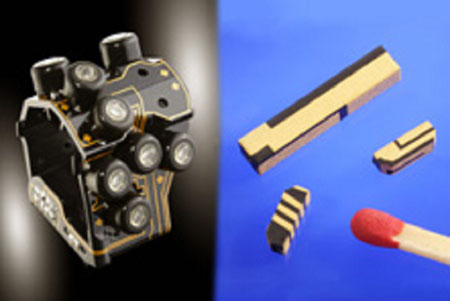

Los aceites de la caja de cambios son más agresivos y están menos estandarizados que los aceites del motor y a veces se calientan extremadamente, lo que hace de los sistemas de control de la caja de cambios una aplicación muy exigente. Tanto en los modelos de control originales como en los más modernos, estos tipos de materiales utilizados podrían cumplir con los requisitos específicos de estabilidad dimensional y de resistencia química. Se pueden conseguir componentes mecatrónicos excepcionales cuando se utilizan polímeros de activación por láser como Ultramid T 4381 LDS. Este polímero contiene aditivos sensibles al láser y por lo tanto, se puede estructurar y activar con la ayuda de un láser, de modo que en los siguientes pasos, se pueden grabar vías metálicas conductoras de gran precisión en la superficie tridimensional del componente de plástico gracias a un proceso electroquímico. Sin necesidad de PCB ni cableado, el componente plástico puede convertirse en portador del circuito electrónico.

Los ejemplos más destacados de esto son los dispositivos moldeados de interconexión tridimensionales (3-D MID) – portadores de circuitos moldeados por inyección, como los fabricados por los proveedores de automoción alemanes o de telefonía móvil en Corea del Sur (Fig. 3). Se trata de un polímero de la gama Ultramid T LDS, una PA6/6T reforzada, parcialmente cristalina y semi-aromática. La alta estabilidad térmica necesaria para soportar una soldadura libre de plomo (punto de fusión 295 °C) y una alta temperatura de termodeformación bajo carga (265 °C a 0,45 MPa) son dos de los requisitos más importantes para este material. Los dispositivos de interconexión moldeados tridimensionales son un ejemplo muy innovador de la capacidad de integración funcional del polímero. Por otro lado, presentan un potencial muy elevado de miniaturización adicional.

Soldadura con láser

El láser (transmisión) es una técnica de soldadura de componentes electrónicos del automóvil que está despertando un creciente interés, ya que puede unir piezas plásticas sin contacto, ni generación de polvo u otras cargas mecánicas. Por tanto, no solamente es más limpia que el encolado, sino que además evita causar daños potenciales a los componentes electrónicos mediante las vibraciones que producen otras técnicas. Asimismo, los componentes se pueden sellar de manera fiable mediante la soldadura a láser.

Durante la soldadura a láser un componente de aporte láser transparente se adhiere a un componente absorbedor del láser y cuando la energía se transfiere a la pieza absorbente hace que se funda y forme la unión. Ya que todos los materiales negros estándar absorben los rayos láser en menor o mayor medida, el reto consiste en desarrollar materiales transparentes. La soldadura con láser requiere la utilización de materiales especiales de soldadura que presenten una buena y especialmente uniforme transparencia al láser. Además del ya conocido material negro transparente láser Ultramid A3WG6 LT (PA 66), BASF también ofrece un grado de Ultradur especialmente adecuado para garantizar un nivel de seguridad de procesamiento muy elevado. La cartera de estos grados especiales de PBT transparentes al láser se está ampliando aún más para dar respuesta a los futuros requisitos del mercado [1].

Paredes finas

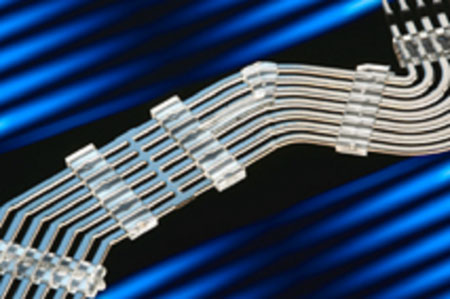

Más pequeñas y más ligeras – esta tendencia ya está demandando unas paredes para los componentes de las piezas electrónicas aún más finas. Por ejemplo, para producir conectores correctamente rellenados y con estabilidad dimensional durante el proceso de moldeo por inyección es necesario utilizar materiales optimizados de alto flujo. No obstante, las propiedades mejoradas de flujo se pueden aplicar también a componentes con espesores de pared normales para reducir los periodos de fabricación y así ahorrar costes.

Tras el éxito alcanzado por los grados reforzados con aditivos Nano, Ultradur High Speed (Fig. 4), se ha añadido por primera vez una nueva versión no reforzada a la gama. El nuevo material Ultradur B4520 High Speed que se acaban de lanzar al mercado recientemente combinan el alto flujo, la rigidez y una buena tenacidad de un modo enteramente diferente.

En 2008 también se pudo demostrar que el concepto podía ampliarse a las poliamidas con los primeros productos con Ultramid High Speed. Esta primera familia de producto presenta una estabilización térmica típica para las aplicaciones del compartimento del motor. En la siguiente fase se introduce brevemente una gama adicional de Ultramid High Speed. El primer producto de esta gama es el nuevo Ultramid A3EG7 High Speed, que como sus antecesores es una PA66 y que gracias a sus buenas propiedades de flujo ofrece su característica típica de Velocidad Rápida. Las ventajas de esta característica se manifiestan en la reducción de la presión de inyección y del esfuerzo de apriete, en el relleno fiable de la pieza y en un bajo nivel de productos de desecho, incluso en el caso de geometrías complejas. Además de esto, este material ofrece una ventaja adicional que es particularmente útil para los componentes electrónicos: los grados A3EG presentan un ligero color y por tanto se prestan a las mayores gamas posibles de aplicaciones de color por parte de los clientes.

Resistencia hidrolítica y resistencia al choque térmico

Los requisitos de resistencia hidrolítica de los materiales para componentes electrónicos y eléctricos del automóvil, como las carcasas de los sistemas de control, los sensores y los conectores de los fabricantes de equipos originales de todo el mundo están extremándose para ponerse al nivel de US-Car Test, la normativa para la industria norteamericana del automóvil, que ha cobrado una gran importancia también en otras zonas del mundo. En general, los componentes fabricados con poliamida responden bien a las pruebas US Car Test. No obstante, cuando se someten a las condiciones de ensayo de US Car Test muchos grados de PBT existentes en el mercado, que gracias a su buena estabilidad dimensional son populares en la industria de la electrónica, se degradan a consecuencia del ataqué hidrolítico. Durante la hidrólisis del PBT la reacción de policondensación que se utiliza para producirlo se invierte. El polímero se rompe en cortos fragmentos poliméricos y se hace quebradizo. Para comprobar la idoneidad hidrolítica de los materiales de PBT, ahora ya son lugar común los ensayos cíclicos entre -40 y +150 °C en condiciones de humedad.

Los ensayos se llevan a cabo generalmente de acuerdo con un acondicionamiento a largo plazo a 85 °C y a una humedad relativa del 85%; o un acondicionamiento acelerado a una temperatura de 110 °C y al 100% de humedad relativa. En estas condiciones, el rendimiento de dos de los nuevos grados de PBT con particular resistencia hidrolítica de BASF, como Ultradur B4300 G6 HR y Ultradur B4330 G6 HR, supera con creces al de los grados estándar. Al utilizar estos dos materiales, la vida de servicio de los componentes bajo condiciones hidrolíticas extremas puede alargarse una y otra vez. Además, si se compara Ultradur B4330 G6 HR con los productos convencionales del mercado, ofrece una resistencia mejor a los ambientes alcalinos. Recientemente se ha observado una tendencia a realizar ensayos de choque térmico más severos que los ensayos de cambios térmicos.

Se trata de ensayos cíclicos en los que la pieza se lleva rápidamente hacia adelante y hacia atrás alternando entre temperaturas extremas, Fig. 6. Ultramid T KR 4355 G7, una poliamida semi-aromática con 35% de fibras de vidrio, cumple con los requisitos de Bosch para los sensores de presión del depósito como por ejemplo las temperaturas de -40 y +140 °C. Ultradur B4330 G6 HR es hidrolíticamente estable por lo que es particularmente fuerte y ofrece las propiedades mecánicas necesarias para soportar con fiabilidad dichos choques térmicos, incluso si se combina con metales. Con la ayuda de los nuevos grados de Ultradur HR, el espectro de aplicación del PBT sometido a condiciones inusuales se ha ampliado considerablemente.

Resistencia al cloruro cálcico y al biocombustible

Los biocombustibles introducen nuevos requisitos y retos para los materiales que componen las carcasas electrónicas en el sistema de alimentación de combustible. Los materiales que entran en contacto con los combustibles modernos hoy en día no solo deben ser resistentes a la gasolina, sino también al metanol y al etanol. Estas sustancias se encuentran principalmente en el depósito del combustible debido al aporte de alcohol a la gasolina normal (bio-fuel).

Además de esto, los componentes de la parte inferior de la carrocería pueden entrar en contacto con los componentes galvanizados de la misma, en los que en determinadas circunstancias se pueden formar sales de cloruro de cinc a causa de la acción del agua pulverizada. Por esto, los componentes como los conectores de acoplamiento rápido para los tubos del combustible (Fig. 5) o los sensores de presión para depósitos de combustible (Fig. 6) se fabrican con Ultramid T, que permanece estable a altas temperaturas. Sin embargo, los requisitos de resistencia al agua pulverizada también son cada día más exigentes. Con el aumento de la utilización en EE.UU. y en Japón de las sales de tratamiento anti-nieve en las carreteras que presentan un alto contenido en calcio, la resistencia al cloruro cálcico de los polímeros se ha convertido en un tema candente. Los grados de Ultramid T también se mantienen estables frente a esta sal. Al contrario que la poliamida, PBT es generalmente resistente al cloruro cálcico.

Compuestos de metal-polímero

A la escala a la que el metal y el polímero forman un estrecho compuesto en las internacionales mecatrónicas 6/2009, también es necesario garantizar el sellado de este compuesto. El riesgo de que se produzca un funcionamiento incorrecto debido al contacto con la humedad o el aceite aumenta paralelamente al incremento del número de componentes electrónicos.

BASF ofrece una solución elegante para reducir el riesgo mediante la utilización de Ultramid Seal-Fit. Esta copoliamida transparente no reforzada se utiliza para sellar las vías metálicas conductoras de los componentes electrónicos a través de un sobremoldeado. Presenta una buena adhesión al metal así como a las poliamidas. Por eso, representa una alternativa a los conceptos tradicionales que son muy complejos y que utilizan adhesivos de silicona, fusiones en caliente o tratamientos de impregnación/pre-recubrimiento. Desde el punto de vista de la tecnología de procesos es una gran ayuda que Ultramid Seal-Fit pueda moldearse por inyección, como las carcasas tradicionales. A continuación del premoldeado de las vías conductivas con Ultramid Seal-Fit, se puede por tanto aplicar un sobremoldeado con el material de la carcasa. Como el cliente también utiliza un premoldeado en el proceso tradicional, el material de la carcasa se sustituye simplemente por un material de sellado más efectivo y los pre-tratamientos dejan de ser necesarios (Fig.7).

Conclusión

En los automóviles, los problemas críticos de ahorro de combustible, protección medioambiental y seguridad están íntimamente relacionados con la presencia de componentes electrónicos de alto rendimiento y la electrónica moderna, que a su vez requieren soluciones para la unión entre los polímeros y los metales. Los avances contundentes en el sensible campo de los sistemas eléctricos y de la electrónica del automóvil se logran cuando la comprensión de la función de los componentes se aúna con un conocimiento profundo de las propiedades de los materiales. Solamente puede producirse como fruto de una intensa cooperación entre el fabricante del componente y el especialista en polímeros. En este sentido, el objetivo de los expertos es combinar de forma inteligente el diseño mecánico con la transmisión fiable de las señales de energía eléctrica o electrónica. Esto significa que existe un amplio campo de desarrollo tanto para los materiales y conceptos ya establecidos como para la innovación.

Para la fabricación de componentes de colores individuales, la referencia a indicar es el número de patente EP-B 751 865.

Reinhard Stransky (ingeniero), nacido en 1956, Gestión de Proyectos del Automóvil E&E.

Anka Bernnat (doctora), nacida en 1968, Gestión de Poliamidas para Empresas.

Karl-Michael Reinfrank (ingeniero), nacido en 1960, Gestión de Cuentas Globales Clave E&E.

Mark Völkel (ingeniero), nacido en 1961, Gestión Empresarial de Ultradur.

Volker Zeiher (ingeniero), nacido en 1974, Ingeniería de Aplicación E&E.

Todos los autores del presente artículo trabajan en la unidad de negocio de Engineering Plastics Europe de BASF SE en Ludwigshafen (Alemania).