Cómo comprobar el nivel de precisión en el control de las presiones de inyección de la inyectora o también llamado 'Pressure response level'

José Ramón Lerma, escritor técnico y docente

16/05/2022Dentro de los diversos estudios que se pueden realizar a pie de máquina con nuestra máquina de inyección para determinar su nivel de precisión y fiabilidad se encuentra el estudio de compensación de la presión de inyección.

Este estudio o ensayo nos sirve para determinar la capacidad de la máquina de inyección de pasar de un modo preciso y sin 'over travel' (ver artículo anterior) de la fase dinámica de llenado o llenado volumétrico a la fase de compactación o fase de postpresión.

Debido a la influencia de aceleraciones, desaceleraciones, inercias, control hidráulico, controles de posición, respuesta electrónica, etc. en el momento del cambio a postpresión, se puede producir una oscilación de la presión de inyección lo que equivale también a una oscilación de la presión sobre el material.

Durante este 'over travel' y oscilaciones de la presión, el proceso no está totalmente controlado, además en un punto critico del proceso como es el punto de cambio o punto de conmutación.

Es interesante poder 'medir' qué nivel de 'over travel' o nivel de respuesta de la presión de inyección tiene nuestra máquina de inyección, tanto para poder validarla como para poder controlar posibles desviaciones que pudieran producirse a lo largo de la vida útil de la máquina.

'Over travel', al cambio de presión de inyección dinámica a postpresión

Análisis y cuantificación de la respuesta de presión de la máquina de inyección

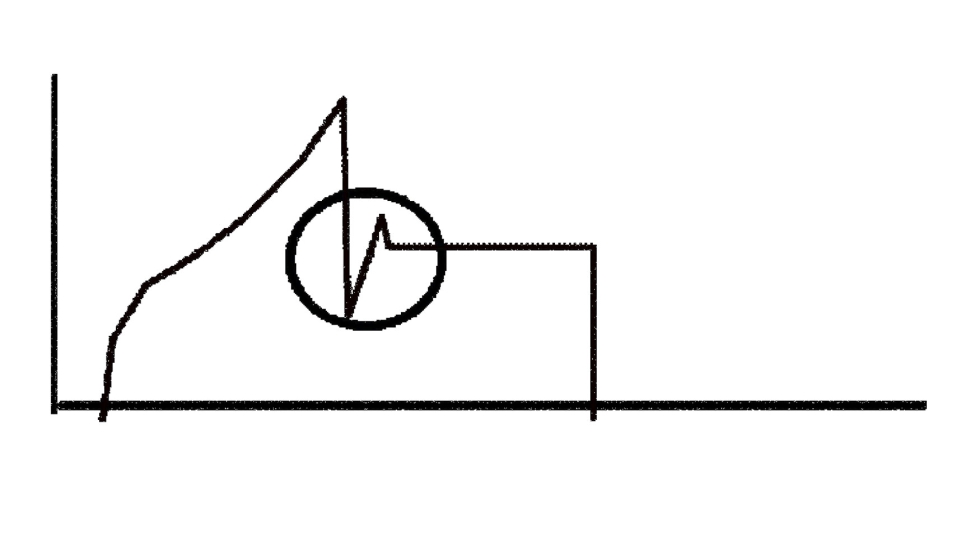

Para este análisis y cuantificación del valor de respuesta de la máquina de inyección al cambio de presiones necesitamos, o bien un control en nuestra máquina que grafique y podamos, a través del cursor de la gráfica, buscar los valores necesarios para este cálculo, o bien un control externo de monitorización de la presión de inyección en el cual se pueda buscar, a través del cursor, los valores en cualquier punto de la gráfica. Con cualquiera de estas dos opciones necesitamos buscar en la gráfica de presión de inyección que está generando y con las siguientes condiciones de máquina, los siguientes valores:

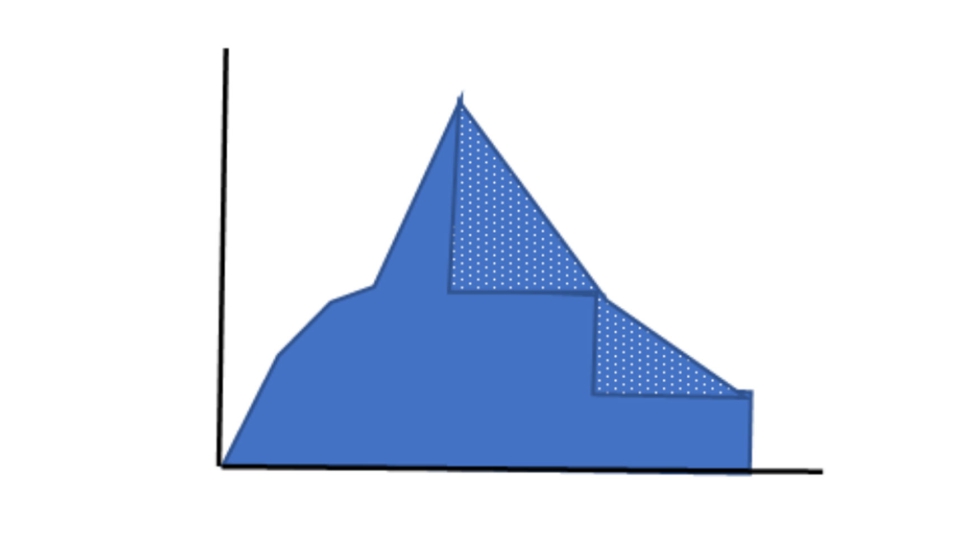

Máquinas con 'over travel'

Inyectar sin la fase de postpresión operativa. Esto significa que vamos a llenar el molde sin compactación de modo que la caída de presión de inyección desde el pico de presión de llenado en el punto de conmutación será vertical al ir a buscar la presión teórica 0. (ver gráfica). En esta gráfica de presión de inyección tomamos los valores siguientes a través del cursor del mando:

- P1 — Presión de inyección pico en el llenado del molde

- T1 — Tiempo de llenado del molde

Posteriormente, programamos la fase de compactación de modo que la inyectora intente regular el 'over travel' a través de su propio mando de control, hidráulica, etc. En estas condiciones tomamos de la gráfica de presión de inyección los valores:

- P2 — Presión alcanzada mínima de postpresión en el momento del cambio (o el “valle” de la caída de presión)

- T2 — Tiempo de llenado hasta la estabilización de la postpresión

Con estos valores (ver puntos rojos en las gráficas) se calcula la 'Pressure response' o respuesta a las presiones de la máquina de inyectar.

La fórmula de cálculo es:

A = T2 – T1 Diferencias de tiempos para alcanzar la presión

B= (P1-P2) /1000 (1000 si presión de inyección específica, 100 si presión de inyección hidráulica)

Nivel de respuesta de presión de la máquina = A / B

Aceptable valores de respuesta de 0,2-0,3 (sg por cada 1000 bares de presión de inyección específica).

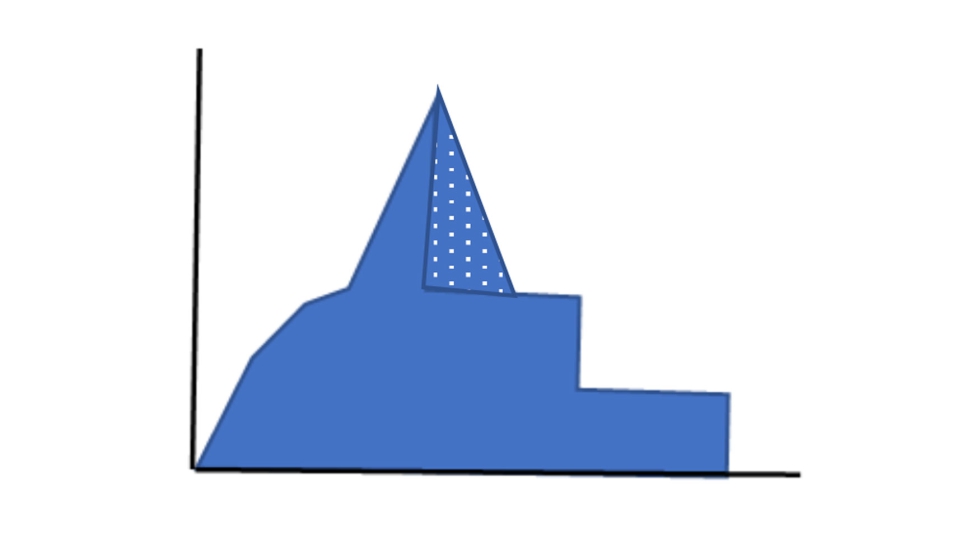

Máquinas con rampa de cambio de presión

En este caso:

Inyectar como en el caso del 'over travel', sin la fase de postpresión operativa. Esto significa que vamos a llenar el molde sin compactación de modo que la caída de presión de inyección desde el pico de presión de llenado en el punto de conmutación será vertical a buscar la presión teórica 0. (ver gráfica). En esta gráfica de presión de inyección tomamos los valores:

- P1 — Presión de inyección pico en el llenado del molde

- T1 — Tiempo de llenado del molde

Posteriormente, programamos la fase de compactación de modo que la inyectora active la rampa interna de cambio de presión de inyección. En estas condiciones tomamos de la gráfica de presión de inyección los valores:

- P2 — Presión alcanzada de postpresión en el momento del cambio o valor al final de la rampa de caída de presión

- T2 — Tiempo de llenado hasta la estabilización de la postpresión

Con estos valores (ver gráficas) se calcula la 'Pressure response' o respuesta a las presiones de la máquina de inyectar.

La fórmula de cálculo es:

A = T2 – T1 Diferencias de tiempos para alcanzar la presión

B= (P1-P2) /1000 (1000 si presión de inyección específica, 100 si presión de inyección hidráulica)

Nivel de respuesta de presión de la máquina = A / B

Aceptable valores de respuesta de 0,2-0,3 (sg por cada 1.000 bares de presión de inyección específica)

Diferentes sistemas de control del over travel y del cambio de presión de llenado del molde a presión de compactación. Cómo tu máquina controla este cambio

Actualmente, los inyectadores tienen que fabricar piezas correctas, idénticas en diferentes máquinas con diferentes mandos de control. Esto hace que sea crítico el conocimiento de cómo la máquina controla determinados parámetros y situaciones ya que estos controles pueden variar entre diferentes tipos de máquina.

Mientras que para la fase de llenado todas las máquinas normalmente ofrecen posibilidades parecidas, control por velocidad, más o menos número de perfiles de velocidad de inyección, cambio a postpresión por volumen, posición del husillo, presión hidráulica, tiempo y conociendo la presión de inyección específica sobre el material, no la presión hidráulica, podríamos replicar el proceso de llenado en cualquier máquina de inyección.

Para la fase de compactación o de 'pack and hold' existen diferentes opciones en función de la máquina y del mando de la misma. Así tenemos control de la fase de postpresión con presiones y tiempo, otras tienen opciones de presión, tiempo, rampas y velocidades. Estas variaciones en los controles de los mandos de las máquinas de inyección complican la capacidad de replicar un proceso de una máquina a otra con otro tipo de control de esta fase del proceso. Hay que recordar que para replicar y repetir procesos, lo importante son repetir las condiciones sobre el material, no repetir los parámetros o settings de máquina.

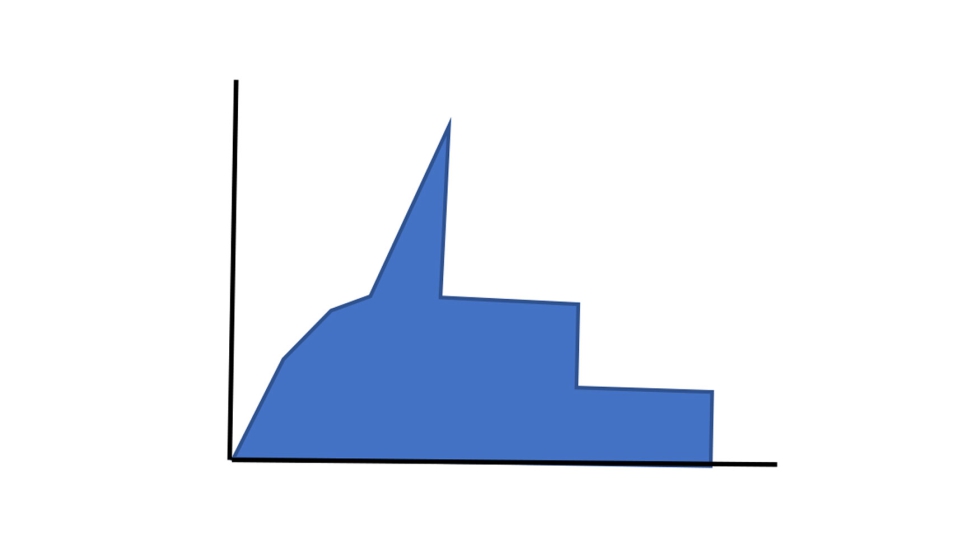

Imaginemos un proceso de llenado idéntico y una postpresión programada idéntica en diferentes máquinas de inyección. Por ejemplo, en la máquina A tenemos una presión pico de llenado del molde de 900 bares y tenemos un mando con posibilidad de programar dos postpresión o postpresióin en dos etapas, la primera etapa programada de 500 bares específicos durante 4 segundos y segunda etapa 350 bares específicos durante 3 segundos. En este caso, la máquina que estamos utilizando no tiene over travel ni tiene rampa de cambio a postpresión. ¿Cuáles podrían ser las variaciones del proceso dependiendo de la máquina y del mando de control en el que estemos trabajando? ¿Como serían las presiones en otras máquinas con otros controles comparada con la presión del proceso a replicar?

Proceso a replicar de máquina A.

Opción 1 Máquina B, que permite al inyectador programar en la fase de compactación tan solo un único valor de:

Presión de compactación 500 b

Tiempo de compactación 7 sg

Presión aplicada en máquina B.

En este caso, la presión de compactación al no poder ser escalonada no podrá ser replicada exactamente tal como está programada en la máquina inicial. Vemos en la gráfica que estamos aplicando, con los mismos settings de máquina más presión sobre el material

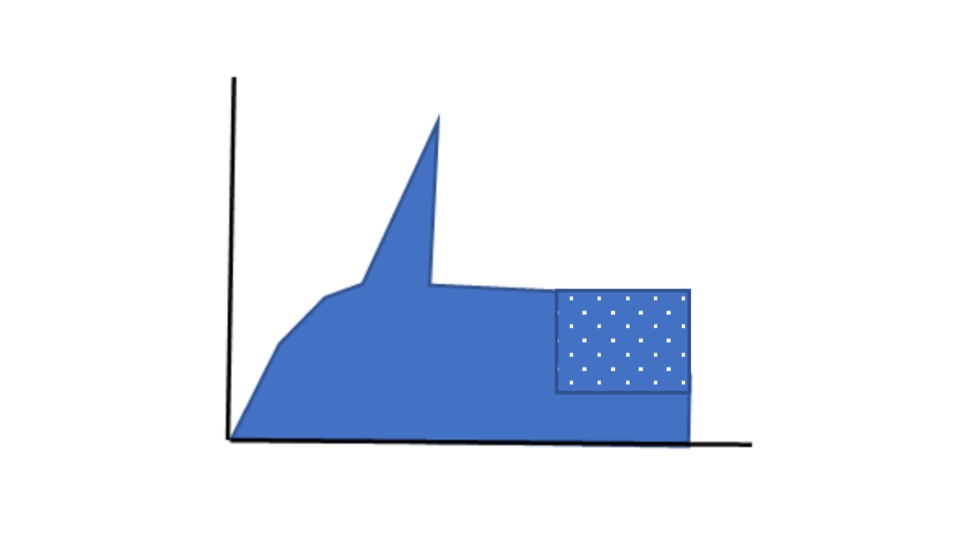

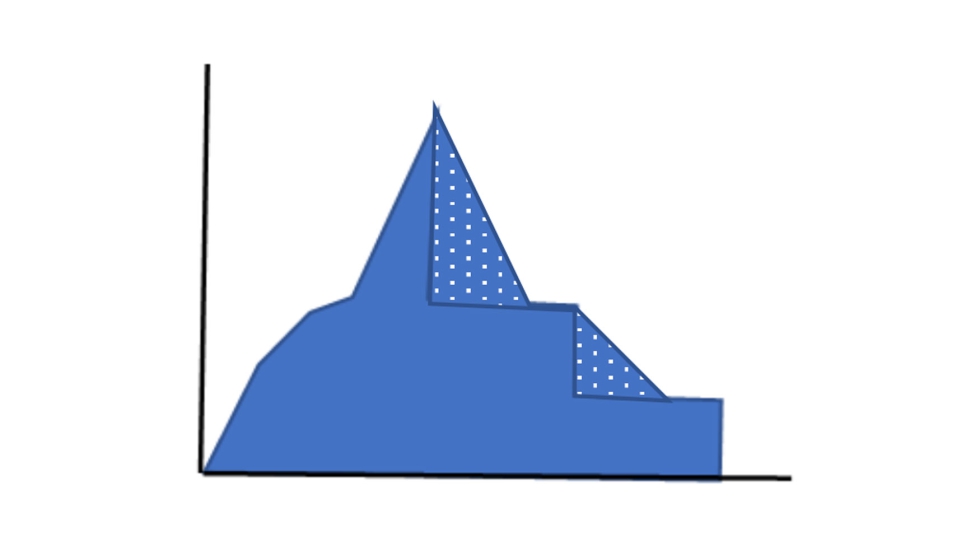

Opción 2 Máquina C que permite programar dos o más etapas de postpresión pero que tiene rampa de cambio de postpresión incluida en la programación de esta fase. Al programar el proceso con los mismos valores de entrada o setting de máquina que en la máquina inicial, esta máquina tipo C, inyectara con las siguientes presiones y rampa.

Presión aplicada en máquina C.

En este caso, el mando de la máquina interpreta y ejecuta después del punto de conmutación, una rampa de caída de presión durante los primeros 4 segundos para posteriormente compactar los restantes 3 segundos programados a 350 bares. Con este tipo de mando, el primer tiempo de compactación, en el ejemplo 4 segundos, no es tiempo de aplicación de presión de compactación sino tiempo de rampa de caída de presión.

En la gráfica puede observarse que en este caso estamos aplicando bastante más presión durante la rampa que en el caso original de la máquina inicial con el proceso que queremos replicar.

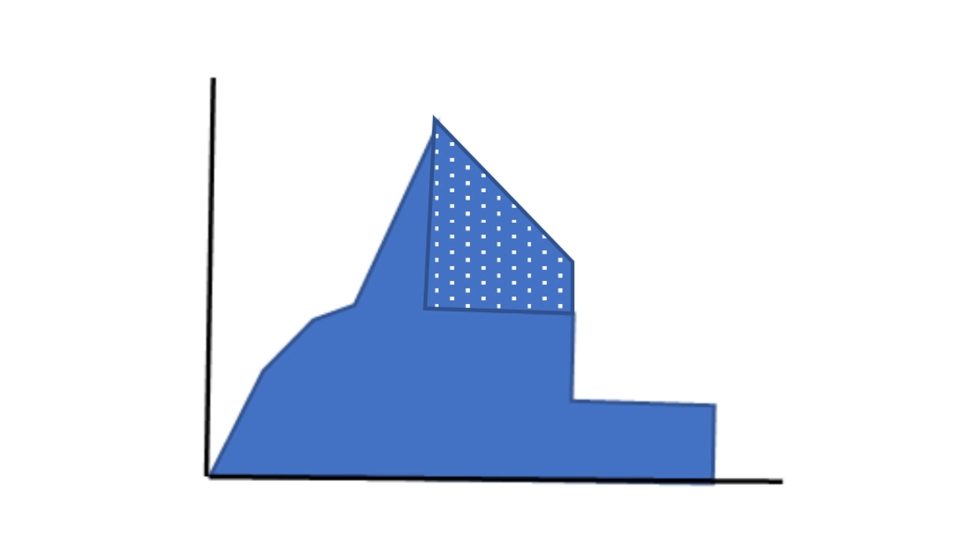

Opción 3 Máquina D

Esta máquina tiene programadas internamente diferentes rampas en función de los valores de presión y tiempo de compactación programados en el setting de máquina. Así con nuestro setting inicial cargado o programado en este tipo de máquina, esta ejecutaría e inyectaría con las siguientes presiones y rampas.

Presión aplicada en máquina D.

En este caso, con este mando de la máquina de inyección, esta ejecuta después del punto de conmutación una rampa de 4 segundos para llegar a los 500 bares para después ejecutar otra rampa durante los restantes 3 segundos para llegar a los 350 bares al final de la rampa.

En este caso, los tiempos de postpresión programados no son tiempos de aplicación de la presión de compactación sino son tiempos de rampa de caída de presión.

Como puede observarse en la gráfica, estamos aplicando mucha más presión sobre el material y por tanto sobe las cavidades que con el proceso inicial que intentamos replicar.

Opción 4 Máquina E

Este tipo de mando de máquina de inyección permite programar varios niveles de presión de compactación, varios tiempos de compactación y también tiempos y velocidades de rampas de cambio.

Si utilizamos los valores de presión y tiempo de compactación del proceso inicial que queremos replicar de la máquina A, 500 bares específicos durante 4 segundos y segunda etapa 350 bares específicos durante 3 segundos, pero además como el mando nos lo permite y lo requiere añadimos una velocidad de cambio de los 900 bares de presión de llenado a la primera presión de compactación de 500 bares, una velocidad de cambio de por ejemplo 15 mm por segundo.

La máquina ejecutará una presión de compactación como se puede ver en la grafica. Una vez alcanzado el punto de conmutación con el valor pico de presión de 900 bares, la máquina realizará un cambio de presión de 900 bares a 500 bares de postpresión a una velocidad de 15 mm/sg hasta que la postpresión de 500 bares son alcanzados, en este punto la máquina continua con este nivel de compactación el tiempo que falta hasta que los 4 segundos de esta primera fase de compactación son alcanzados. Posteriormente, la máquina aplica la segunda fase de compactación de 350 bares durante 3 segundos

Presión aplicada en máquina E.

Opción 5 Máquina F

Este otro tipo de mando nos permite rampas de velocidad en las diferentes etapas de la postpresión. La presión de inyección, una vez alcanzado el punto de conmutación con 900 bares, pasa a la primera fase de compactación de 500 bares a una velocidad de (por ejemplo, como en la máquina E) 15 mm/sg hasta que se alcanzan los 500 bares de la primera compactación. En este punto la maquina aplica 500 bares durante el tiempo restante hasta los 4 segundos de esta primera fase de compactación. Posteriormente, la máquina aplica otra rampa de velocidad programada (por ejemplo 10 mm /sg) para esta segunda etapa de postpresión.

En esta segunda etapa de postpresión, la máquina al finalizar la primera etapa de postpresión, aplicará la velocidad de 10 mm / sg hasta alcanzar la presión de compactación de 350 bares y continuara con esta presión de 350 bares el tiempo restante hasta alcanzar los 3 segundos de compactación de esta segunda fase de postpresion. Ver la gráfica de la presión ejercida por este tipo de programación

Así pues, como se pueden ver en estos diferentes tipos de mando de control de la postpresión, desde el punto de vista de la compactación, es imposible replicar un proceso de una máquina a otra con diferente tipo de mando de control para la fase de compactación.

Es cierto que durante la fase de compactación típica con control por presión y tiempo, estamos trabajando con un proceso limitado por presión y que por tanto no se va a adaptar a las diferentes variables del proceso, principalmente los cambios de viscosidad del material que provocara variaciones en las pérdidas de presión en las diferentes posiciones del llenado del molde.

El molde además actúa como amplificador de estas pérdidas de presión, cuanto más alejado del origen de la presión más amplificada será la caída de presión. Es por tanto una situación ideal el control de la fase de postpresión a través de la velocidad, de modo que la máquina utilice la presión necesaria, sea la que sea, para replicar la velocidad de compactación ciclo a ciclo. La clave esta en determinar cuál es la velocidad o las velocidades de compactación que debemos programar para que este control sea efectivo.

Como se ha podido ver con los diferentes tipos de control de parámetros de compactación, esta complejidad de control, además de ser más complicada de manejar no parece aportar facilidades a la hora de replicar procesos en diferentes maquinas con diferentes tipos de control

Ahí es donde el control de las presiones en cavidad puede ayudar y mucho en este tipo de control, ya que no es la primera vez que sucede que se tienen graficas de presión de inyección de máquina (da igual hidráulica o especifica) consistentes y repetitivas mientras obtienes gráficas de presión en cavidad con gran variación y, por tanto, también piezas con variabilidad.

José Ramón Lerma es autor de los libros: 'Libro Manual Avanzado de Inyección de Termoplástico', que tiene como objetivo ser, por un lado, una herramienta para la formación y, por otro, un manual de ayuda para todo el personal de una empresa de inyección de plásticos y, del recientemente editado, 'Scientific Injection Molding Tools. Productividad a través del dominio del proceso'. Ambas publicaciones, comercializadas por Plásticos Universales / Interempresas (libros@interempresas.net), consta de detallados casos prácticos, amplia información de moldeo científico y un ‘pendrive’ con 20 hojas de cálculo y herramientas de SC Molding o Scientific Injection Molding, además de optimización y definición de proceso, lo que lo hacen único en el mercado. El libro Manual Avanzado de Transformación de Termoplásticos ha sido editado y comercializado en inglés a nivel mundial por la editorial Hanser Publications. Página web sobre Scientific Injection Molding: www.asimm.es