Sigmasoft Virtual Molding

La primera máquina de inyección virtual

Todos los sabemos, y es un tema especialmente sensible en los países industrializados: los márgenes de ganancia en moldeo por inyección se están estrechando, y la competencia global hace que las empresas se vean obligadas a trabajar con la máxima eficiencia posible. Bajo esta perspectiva, no hay esfuerzo pequeño a la hora de reducir costos, y por tanto no resulta descabellado darse la oportunidad de repensar completamente la forma en la que se trabaja en moldeo por inyección. Hay algo de fondo que podamos hacer diferente para incrementar la eficiencia en moldeo por inyección?

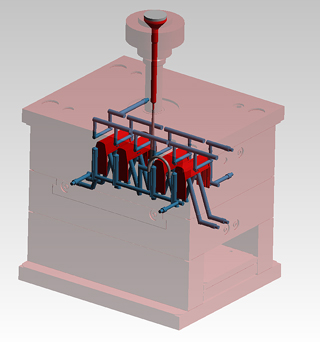

Figura 1: En Sigmasoft Virtual Molding se reproduce el ciclo de inyección considerando todos los elementos dentro del molde: canales de distribución de resina, canales calientes, insertos, canales de enfriamiento, placas, expulsores y demás componentes, cada uno con sus propiedades físicas reales.

La respuesta es sí (por supuesto, que si no no estaría escribiendo este artículo). Hay algo de fondo que se puede cambiar a la hora de concebir y producir un artículo de moldeo por inyección. Existe una nueva herramienta, llamadaSigmasoft Virtual Molding, que permite cambiar completamente el flujo de trabajo, además de generar ahorros sustanciales en iteración del molde y en la puesta a punto del proceso.

Fundamentos del Moldeo Virtual

La tecnología de simulación está establecida dentro de la industria plástica desde hace más de una década. Sin embargo, hasta ahora la complejidad matemática del proceso de inyección, junto con barreras en la tecnología computacional, habían limitado el alcance de la simulación a hacer análisis de llenado sencillos y a tener una información rudimentaria sobre el enfriamiento y deformación final de la pieza.

Sin embargo, los avances en los últimos años tanto en la tecnología de software como en la de hardware hacen que la simulación en inyección ahora esté mucho más cerca de la realidad y del proceso, y que pueda contarse con un nivel de detalle que hasta ahora no era posible.

La tecnología de Sigmasoft Virtual Molding, de Sigma Engineering GmbH, es desarrollada en Alemania y está basada en el software líder mundial de fundición Magmasoft. Se fundamenta en el análisis numérico de volúmenes finitos, y gracias a un algoritmo de mallado en 3D que se ha venido desarrollando desde hace 25 años, permite integrar, sin esfuerzo, todos los componentes del molde en la simulación: cavidades, canales fríos y calientes, canales de enfriamiento, insertos y placas del molde, en aplicaciones de uno o varios componentes. Cada uno de estos elementos se incluye con sus propiedades térmicas reales, de manera que se reproduce el complejo mecanismo de intercambio de calor que hay en el proceso, incluso a través de varios ciclos. Esta precisa reproducción de las condiciones de proceso hace que el análisis computacional opere exactamente como una máquina de inyección real, y que por tanto pueda predecir posibles problemas que tenga un molde o una venta de procesamiento. Así mismo hace posible visualizar la operación de un molde existente, e identificar oportunidades de mejorar tiempo de ciclo, reducir el consumo energético y mejorar la calidad de las piezas producidas.

Es así que es posible pensar en que ahora todo el diseño del molde, e incluso las corridas de puesta a punto, se hagan virtualmente, sin necesidad de construir el molde. Se puede incluso llegar a determinar la ventana óptima de procesamiento antes de cortar el metal. La disponibilidad de información hacen que el proceso sea mucho más transparente, que pueda entenderse cómo y por qué algunos conceptos funcionan y otros no, y que la iteración no tenga que hacerse en físico variando parámetros al lado de la máquina, sino de manera económica y correcta ambientalemente, en la computadora.

Reproduciendo el proceso paso a paso

La tecnología de Sigmasoft Virtual Molding puede emplearse desde el diseño del molde para evaluar diferentes conceptos: determinar la posición de los puntos de inyección, el número ideal de cavidades y la geometría del canal de distribución, seleccionar la posición y geometría de los canales de enfriamiento, seleccionar los materiales a utilizar en insertos y moldes, determinar el impacto que tienen los distribuidores de canales calientes en la deformación de una pieza o la necesidad de usar insertos basados en cobre para incrementar la conductividad térmica. En la Figura 1 puede verse la información de molde utilizada para este tipo de análisis.

En la computadora se define el proceso de la misma forma que se define en la máquina de inyección: los parámetros incluyen el tiempo “muerto” entre ciclos, ya que el tiempo de espera antes de iniciar la inyección, así como el tiempo que el molde permanece abierto entre ciclos, tiene un efecto importante sobre el perfil térmico del molde. En el análisis el molde arranca a temperatura ambiente, con todos sus componentes, y la simulación reproduce el efecto de atemperamiento generado por los canales presentes en el molde durante el tiempo de arranque (por ejemplo, media hora).

Posteriormente el Software reproduce varios ciclos de inyección, uno después de otro, de manera que el intercambio de calor entre el molde frío y el polímero caliente que fluye dentro de la cavidad llegue a un estado estable; este es el punto en el que en la realidad se arranca la producción de piezas con condiciones de calidad reproducibles, y es el punto en el que se hace también el análisis de llenado, enfriamiento y posterior desmoldeo de la pieza.

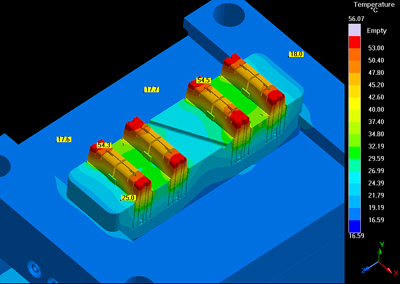

En la Figura 2 se presenta el lado móvil del molde mostrado en la Figura 1. Es posible ver la distribución de temperaturas que hay en el molde después de 10 ciclos de llenado. Pese a que la temperatura en los canales de enfriamiento es de 15 °C, la temperatura real en la pared del molde cambia en función del tiempo, y se encuentran puntos con temperaturas por encima de los 50 °C. Si no se simula considerando la temperatura real del molde, la predicción de los esfuerzos térmicos residuales que generan el alabeo, así como la determinación del tiempo de ciclo y de la presión requerida de inyección, serán incorrectos.

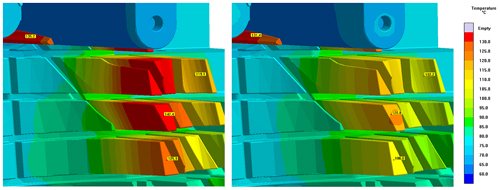

Ejemplos reales de aplicación del Moldeo Virtual

La tecnología ha sido acogida por varias empresas alrededor del mundo y ya se han obtenido significativos casos de éxito. Una empresa alemana tenía una pieza de forma intrincada, que tenía problemas de refrigeración. En las puntas del núcleo se estaban generando zonas calientes, con temperaturas hasta de 147 °C, muy por encima de la temperatura de molde esperada, que era de 80 °C. En este caso no era posible modificar el diseño de la pieza, por lo que se optó por buscar un material para el molde que tuviera una conductividad térmica mayor al acero original (un P20, con una conductividad térmica de 45 W/m2K) para lograr reducir el tiempo de ciclo. En este caso se optó por utilizar un acero de herramientas trabajo en caliente, que tiene una conductividad térmica de 60 W/m2K. Como se observa en la Figura 3, el cambio permitió reducir la temperatura de 147 °C a 120 °C en algunas zonas, y en otras de 119 a 102 °C, con el resultado general de que se redujo el tiempo de ciclo en un 20%.

De acuerdo con ingenieros de SIGMA, este valor de reducción de tiempo de ciclo es típico en moldes de inyección existentes. Es posible analizar un molde que corra en la actualidad en una planta, y a través de cambios en la configuración lograr producir alrededor de 15% más de piezas en el mismo tiempo, sin afectar el diseño.

En otra aplicación, en este caso en la industria del caucho, la empresa ASPEM Ferramentaria, de Brasil, logró reducir la cantidad de materia prima en el canal de distribución de la resina en un molde de 48 cavidades. Al considerar una reducción de tamaño en los canales, es importante considerar diferentes factores: una sección transversal muy pequeña incrementa el esfuerzo cortante y puede llevar a una degradación de material en la cavidad. Tambien es necesario considerar el material pre-curado en los canales. Adicionalmente, debe tenerse en cuenta el incremento de presión.

Tras realizar varias simulaciones con Sigmasoft, evaluando los parámetros de corte crítico, pre-curado de material y demanda de presión, se llego a una reducción en el volumen de los canales de un 47%, de 159 cm3 a 75 cm3. El consumo de materia prima se redujo en 89 g por disparo. Con un ciclo total de 360 s en 24 h, y el costo del material basado en 4,95 EUR/kg, los ahorros en un año alcanzan los 25.587 euros. El proyecto completo, desde el análisis del molde, el dimensionamiento de los canales, la selección del número de cavidades y la reducción en el volumen de los canales se completó en 4 días.

Varios de los usuarios han coincidido en que, gracias a que ahora es posible predecir todo el comportamiento del molde y la pieza de antemano, puede generarse un molde optimizado en la computadora. Una vez este diseño optimizado se maquina, es posible empezar a producir piezas desde el momento de arranque del molde, sin iteración. En un caso concreto, la empresa Schnipke Engravings Co, con sede en Ohio, Estados Unidos, ha encontrado que es posible encontrar los diámetros óptimos de los puntos de inyección en un molde familiar (dos o más cavidades pero piezas diferentes), o es posible optimizar la posición, diámetro y recorrido de los canales de atemperamiento del molde, para minimizar deformaciones y alabeos.

Otra de las ventajas es que es posible mejorar la comunicación dentro de la empresa. Ahora es posible entender temprano qué le va a ocurrir una pieza con un determinado concepto de molde, y qué tiempo de ciclo puede esperarse. Aspem Ferramentaria cita que, gracias al uso del Software, han podido mejorar el know-how al interior de la empresa, ya que es posible entender por qué un proceso funciona de una determina, y probar en la computadora diversas alternativas, aprendiendo qué sirve y que no. Esto, además, ha mejorado la comunicación al interior del equipo de trabajo, y ha fortalecido la posición de la empresa en frente de sus clientes, ya que las cotizaciones se hacen bajo argumentos sólidos y los tiempos de entrega se mejoran.

Conclusiones

Los avances en hardware y en tecnología de “solver” hacen que hoy en día la simulación vaya mucho más allá del análisis del llenado y deformación de la pieza inyectada, y permiten evidenciar efectos mucho más complejos y precisos, acercándose cada vez más a lo que pasa en realidad en el moldeo por inyección.

La tecnología Sigmasoft Virtual Molding trabaja como una máquina de inyección virtual, de manera que todas las iteraciones pueden hacerse ahora en la computadora, ahorrando tiempo de producción en planta y costosas iteraciones sobre el molde construido. Además de los ahorros, es posible ganar en 'know-how' al interior de la empresa, tener una mejor comprensión de los fenómenos que ocurren durante el proceso de inyección y fortalecer la posición de la empresa moldeadora como un socio tecnológico competente.