Grandes tubos: oportunidades y desafíos

Las tuberías de termoplástico son un éxito en todo el mundo. Si no son todavía líderes en un mercado, presentan el mayor crecimiento, principalmente porque permiten el mejor diseño par las diferentes aplicaciones en sectores como el del agua, gas, aguas residuales, instalaciones domésticas, conducciones de agua o muchas otras. Hoy en día, especialmente teniendo en cuenta la recesión económica, se buscan aplicaciones que tengan un buen potencial de crecimiento. En el sector de la minería, por ejemplo, se utilizan los tubos para conducir el lodo, en la industria del gas se requieren cada vez más para transportar el agua tratada y la industria de aguas residuales, otra de las de mayor interés, sigue utilizando tubos de hormigón en algunas zonas del mundo. Algunos países han mostrado durante años un incremento de la cuota de mercado de los tubos de plástico hasta llegar al 90%, sin contar con la actividad de reposición de tubos deteriorados. La demanda de sistemas ecológicos y las exigencias de higiene en los sistemas para aguas residuales proporciona hoy en día aún más oportunidades para los sistemas de tubos de plástico flexibles. La definición de tubos grandes depende mucho de la aplicación a la que se destinen. Se habla de tubos que generalmente tienen un diámetro de 500 ó 630 mm, sin límite superior. Los proyectos actuales piensan en utilizar tubos de 3 m de diámetro o más. Sus principales aplicaciones son tuberías municipales bajo tierra para suministro y desagüe de aguas. Así, se suele hacer otro tipo de distinción entre dos tipos de grandes tubos de plástico: tubos de presión o tubos sin presión. Los tubos bajo presión, que se utilizan principalmente para agua potable y gas, se dimensionan para soportar la presión interna necesaria del elemento que transportan. En estas aplicaciones se están utilizando tubos de pared maciza. El factor decisivo para establecer el espesor de la pared es el índice de la presión. Las cargas exteriores resultantes de su instalación bajo tierra juegan un papel irrelevante.

Los tubos sin presión son los que se utilizan normalmente para aguas residuales. Están instalados bajo tierra y las cargas exteriores de la tierra son la carga más importante que padecen. En esta aplicación es muy importante la robustez del aro, para que soporten la carga. Por este motivo, además de los tubos de paredes macizas, interesan especialmente los tubos con paredes estructuradas. Dependiendo de las exigencias y de los diseños diferentes, la cantidad de material necesitado puede incluso reducirse a la mitad utilizando espesores de pared más delgados y diseños estructurados.

Hay otro tipo de tubos, cuyo mejor ejemplo son los grandes tubos de entrada y salida en lagos, en los que las paredes son habitualmente macizas a pesar de que no hay una presión constante desde el interior. Esto es así debido a las grandes deformaciones del tubo durante su uso, especialmente si están instalados sobre el fondo. Cuando se utilizan sistemas perfilados para responder a estos requerimientos, el beneficio económico se minimiza.

Puede destacarse en este tipo de aplicaciones un ejemplo que representó en 2007 el tubo con mayor espesor existente: se trataba de un tubo de 1.200 mm de PE PN 16, SDR 11 con espesor de 109,1 mm. Los tubos están instalados en el Bósforo donde se encuentran dos líneas, cada una de ellas de 1,8 km de longitud. Transportan 300.000 m3 de agua al día.

Técnicas de producción alternativas para grandes tubos

La tecnología de enrollamiento en espiral es hoy en día el único método de producción para tubos de termoplásticos por encima de 2,5 m. El método consiste en enrollar perfiles extruidos alrededor de cuerpos de conformado con el diámetro de tubo necesario. Para lograr los espesores de pared deseados se colocan diversas capas de perfiles y se sueldan. El material más habitual para este tipo de tubos es el PE, aunque el PP está ganando últimamente en importancia (fig. 1).

Figura 1a: Línea de extrusión de battenfeld-cincinnati para tubo de HDPE de 2.000 mm Foto: Union Pipe Industry, Abu Dhabi.

Otro sistema de producción para tubos de grandes dimensiones es la extrusión de tubo coarrugado. Dado que la masa fundida para formar la forma exterior debe ser conducida al coarrugador, con frecuencia se producen canales de flujo largos y estrechos en la boquilla del cabezal. Es habitual que esto genere presiones de la masa fundida superiores a las recomendadas para una extrusión suave y cuidadosa del tubo.

La producción de cada uno de los diámetros en la extrusión de tubo coarrugado requiere su propio set de hileras de conformado. Por otro lado, este aumento en los costes de inversión se compensa por la elevada capacidad de producción de la máquina. Los tubos coarrugados de doble capa convencen especialmente cuando se necesitan tubos de gran longitud. Los materiales preferidos son los copolímeros de bloque de PP, PE-HD y PVC. Las ventajas de los tubos coarrugados frente a los tubos de paredes macizas residen en su bajo peso. Su robustez se consigue mediante la estructura de la pared. Debido al menor pero por metro, a idéntico rendimiento de la extrusora, se pueden producir más metros de tubo en el miso tiempo que cuando se recurre a la extrusión de tubos de paredes macizas.

Además, el costo de material por metro de tubo se reduce. Según la aplicación, se pueden producir diversos perfiles de pared y de espesor de pared.

Competitividad y materiales convencionales

En la actualidad los materiales convencionales todavía dominan el mercado de los grandes tubos para redes municipales. En la gama de tubos para conducir agua potable los tubos de hierro fundido dúctil suelen tener una cuota de mercado de más del 50%. En este tipo de tubos, los de diámetros de 300 ó 400 mm ya se clasifican como grandes tubos. En tubos para aguas residuales, la situación es todavía más acentuada. Los tubos de hormigón y de hormigón reforzado dominan el mercado en todo el mundo con una cuota más cercana al 80% que al 50%. Esto también está condicionado por lo que se entiende por tubos de grandes dimensiones. Normalmente, un diámetro nominal de 500 se considera el límite, pero también se recurre a diámetros nominales de 800 como transición a tubo accesibles. Esto es así principalmente por el conservadurismo de los planificadores y usuarios. Especialmente en el área del suministro, tras décadas de éxito de los tubos de plástico de menor diámetro nominal en los municipios, no se ha logrado su aplicación en los sistemas de suministro regionales. En este sector entran en juego diferentes partes (planificadoras, operadores…) y cada una de ellas trabaja en función de su experiencia. En el caso de las tuberías de plástico, la disponibilidad de gamas completas de fittings y accesorios está generalmente limitada a un diámetro nominal máximo de 600 mm. Por supuesto, también el precio de los tubos juega un papel principal. La cantidad de materia prima necesaria para tubos grandes afecta a la competitividad. Los beneficios en lo relativo a la duración (no tienen corrosión), el transporte y la instalación (menor peso, técnicas de conexión y otras ventajas) se interpretan con frecuencia de forma errónea e incluso se ignoran cuando se comparan precios y se calcula la rentabilidad.

Materiales importantes para tubos grandes

Si se compara la situación de los tubos grandes en Europa y en Estados Unidos, es evidente que las propiedades específicas de los materiales juegan un papel menor.

- Tubos para suministro de agua:

- en EE UU es un sector dominado por el PVC, con una cuota de mercado aproximada del 90%

- en Europa lo domina el PE-HD, con una cuota en torno al 80%.

- Tubos para desagües: Aquí las diferencias no son tan claras debido a la atención que se le presta a la robustez del aro resultante de la geometría del tubo. Tradicionalmente el líder ha sido el PVC, principalmente por su robustez. Según vaya aumentando la presencia de tuberías perfiladas, se producirá un aumento claro del PE y el PP. Una tendencia similar se puede observar en todo el mundo, aunque en plazos diferentes. Sería un error concluir, de una comparación entre redes de suministro y de desagües, por ejemplo en EE UU, que el PE tiene una cuota de mercado baja. En drenajes y aplicaciones de drenaje de autopistas, en EE UU hay una preponderancia clara del PE, mientras en Europa los desarrollos en esta área de los diferentes países son muy diferentes. Esta diferencia entre los diversos países muestra que existen otro tipo de razones para la penetración en el mercado de determinados materiales:

- Tradición, experiencia práctica en la construcción de tuberías del país (tamaño y estructura de la red, tipo de suelo)

- Desarrollo del mercado de los tubos de plástico en los primeros años, compitiendo con otros materiales

- Impacto de los suministradores locales de materiales y tubos

- Durante los últimos años, las consideraciones medioambientales han sido un factor decisivo en el uso de ciertos materiales

- El debate medioambiental en Europa sobre el uso del PVC ha tenido sus consecuencias en este mercado.

Tubos de PVC: desarrollo histórico

Norteamérica es un mercado muy fuerte en el sector de tubos de PVC. El desarrollo de tamaños en este mercado puede servir de referencia y ejemplo. En 1955 se instaló el primer tubo de PVC en EE UU para la conducción de agua. En 1960 se publicó la versión original de la especificación estándar para tubos de PVC ASTM D1785 en los programas 40, 80 y 120. Inicialmente el rango de diámetros iba tan solo 8" o 200 mm. D1785 todavía se utiliza y se ha ampliado para cubrir tamaños hasta 36" o 914,4 mm.

En 1964 se publicó la publicación inicial de la especificación estándar ASTM D2241 para tubos de presión (serie SDR). De nuevo, inicialmente sólo cubría tubos de 8" o 10", pero ahora llega hasta las 36". En 1975, el consejo de directores de AWWA aprobó la primera edición de AWWA C900, el estándar AWWA para tubos de presión de PVC de 4" a 12" para agua. Se trata del tubo de seguridad que está creciendo rápidamente.

En 1988 se produce la aprobación inicial y la publicación de AWWA C905, el estándar AWWA para tubos de PVC de conducción de agua con diámetros nominales de 14 a 36 pulgadas. En 1997, el rango de tamaños de C905 aumentó hasta 48 pulgadas a 1219 mm. El C905 de 54" no ha sido fabricado pero es posible la introducción del tubo 54" y probablemente 60" (1.524 mm).

En Europa, el primer tubo de PVC de 1.200 mm se produjo en 1980. En todos los tubos de presión la tendencia ha sido la de aumentar el espesor de las paredes tanto en el mercado de Estados Unidos como en Canadá. DR 18 era habitual excepto en tamaños por debajo de 14". Ahora se está haciendo en 24". DR14 es ahora habitual en 16".

Tecnología de extrusión de PVC para tubos macizos

Algunos fabricantes de tubo de 48” todavía están utilizando calibradores a presión. Productos más nuevos están utilizando el vacío y la tendencia es la calibración por vacío, principalmente por razones de seguridad, pero también por tener un buen proceso de arrancada y menos desperdicios, lo cual se logra con una línea de calibrado por vacío.

Tecnologías de extrusoras para PVC

La producción de grandes tubos de PVC está impulsando el desarrollo de grandes extrusoras dobles. Debido a las altas producciones requeridas solo se están utilizando en la actualidad extrusoras paralelas. El rendimiento de una extrusora con un diámetro de husillo determinado depende de tres factores clave: el par instalado del husillo, la velocidad máxima del husillo y la energía específica utilizada por la combinación material/husillo. La experiencia práctica a lo largo de los años ha demostrado que no se deberían sobrepasar algunas velocidades de husillo y periféricas en el diseño del husillo. El rendimiento de una extrusora doble con un diámetro de husillo dado no puede ser aumentado mediante el incremento de la velocidad del husillo. Ese plus en el rendimiento debe producirse por un aumento en el rendimiento específico. Con un diámetro de husillo dado, el rendimiento específico solo se puede aumentar, incrementando el par del husillo o reduciendo la energía específica consumida. Al principio de la extrusión de PVC mediante extrusión doble, las extrusoras se diseñaban para pares de husillo comparativamente bajos. Con la mejora de los motores y la tecnología de los cojinetes se pudo aumentar el par del husillo. Mientras entre 1960 y 1990 el aumento del par del husillo fue más o menos lineal, su incremento fue espectacular en la década de los 90. Una de estas tecnologías innovadoras en la caja de engranajes es la llamada tecnología de 4 árboles, un sistema que proporciona menos carga sobre los engranajes individuales en comparación con el sistema tradicional de 3 árboles. Basándose en la posibilidad de aumentar el par del husillo, las unidades de procesado se han ido alargando durante los últimos años. Las primeras extrusoras dobles tenían unidades de procesado de 8D. Hoy en día el ratio L/D más habitual para la extrusión de tubo está entre 28 y 36.

Dado que crecen en el mercado los tamaños más grandes con paredes más gruesas, ha aumentado la demanda de extrusoras de más capacidad de producción. Las extrusoras dobles de 168 mm alcanzan los 2.500 kg/h. Otras soluciones pasan por recurrir a más de una extrusora y un bloque de coextrusión para sumar la capacidad de dos extrusoras medianas (por ejemplo, extrusoras de 2.135 mm). En el futuro podríamos ver capacidades de extrusión de más de 4000 kg/h en grandes líneas de PVC.

Tecnologías de cabezales para tubos

Para la producción de tubos de PVC compactos se utilizan cabezales de tipo araña. Son los que mejor responden a las exigencias de la extrusión de PVC. El flujo circular de la masa fundida suministrado por la extrusora se transforma en un flujo con forma anular mediante el mandril araña. La masa fundida se separa en el torpedo araña en diferentes flujos y fluye alrededor de las patas de la “araña”. En la sección convergente próxima, los diferentes flujos se unen y a continuación se encuentran sets de la hilera cambiables con canales paralelos.

Los cabezales para tubos simples tipo araña son los más usados en la extrusión de PVC. Normalmente aportan una buena distribución del fundido y lo distribuyen independientemente de las condiciones de producción. Proporcionan el mejor ratio de coste / prestaciones en los diámetros y en espesores de pared pequeños y en rendimientos medios. El sistema de doble araña da el mejor rendimiento en tubos grandes de PVC con rendimientos elevados.

Estos cabezales de doble araña están hechos de forma que no se producen marcas de flujo por toda la pared del tubo. Esto es una ventaja especialmente en la extrusión de grandes tubos. Además, estos cabezales de doble araña tienen canales de flujo más cortos y secciones más grandes en comparación con la versión de araña sencilla, lo cual reduce la creación de presión en la masa fundida en el cabezal. Otras ventajas son la menor necesidad de material de purga, menores tiempos de residencia, menores tamaños del cabezal y la hilera y menos peso.

Tubos de poliolefinas: desarrollo histórico del uso de tubos

Cada vez más se están fabricando tubos de gran diámetro como tubos lisos. Los diámetros máximos han crecido constantemente durante los últimos años. Si el pasado siglo el mayor diámetro en todo el mundo durante mucho tiempo fue de 1.200 mm, el tamaño 1.600 mm le adelantó en el año 2000 con la entrega de la primera línea de nuestra fábrica en Viena. En este siglo, el primer tubo de 2.000 mm se produjo en 2004 y la siguiente se línea se entregó por parte de la fábrica de Bad Oeynhausen a finales de 2006. Con un récord de 2.500 kg/h se instaló una línea de 2.000 mm en 2011. También fue en 2011 cuando se hicieron posibles los primeros tubos de 2.500 mm. Estos tubos de gran diámetro requieren rendimientos de la extrusora extremadamente elevados.

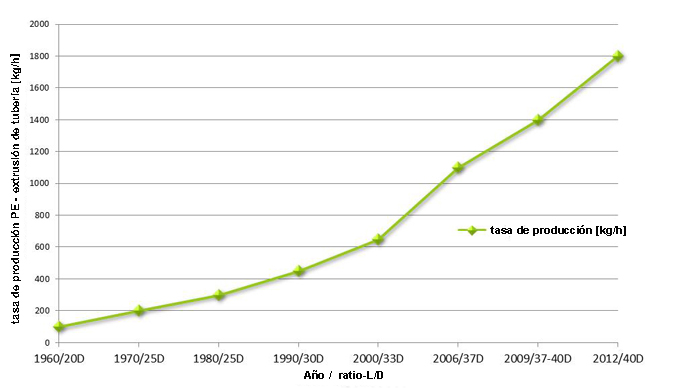

Las extrusoras de PO alcanzan nuevos niveles de rendimiento

A lo largo de los últimos 50 años el rendimiento de las extrusoras monohusillo se ha incrementado notablemente. Como ejemplo, el husillo de tamaño 90 mm ha visto aumentar su capacidad de producción en 18 veces. En 1960, una extrusora de 90 mm se fabricó con un husillo de 20 L/D para lograr una capacidad de 100 kg/h. Al final del pasado siglo, el ratio L/D llegó hasta 30, mientras la capacidad de producción aumentó en 6 veces hasta los 600 kg/h. Con el desarrollo de las extrusoras de 36, 37 y ahora 40 L/D, el incremento de la capacidad siguió creciendo (fig. 2).

Figura 2: Desarrollo de extrusoras monohusillo de 90 mm.

Hoy en día una extrusora de 90 mm y 40 L/D produce 1.800 kg/h de masa fundida de alta calidad y baja temperatura de fundido. Con un rendimiento de 1.300 kg/h con Borealis BorSafe HE 3490 LS se midió una temperatura de la masa fundida de 206 °C (fig. 3).

Figura 3: SolEX 90 40L/D; curva de producción lineal y baja temperatura de fundido.

La máquina más potente para la extrusión de tubos en el mercado es ahora mismo una extrusora 120-40 L/D con capacidad para 2.200 kg/h.

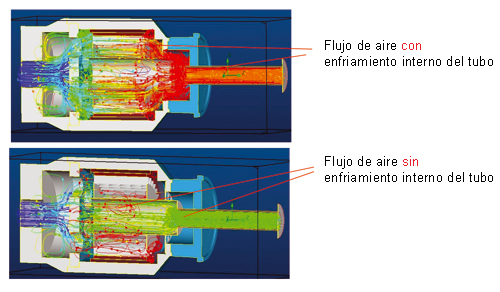

El enfriamiento interno del tubo reinventa la extrusión de tubos de PE

Mientras los rendimientos y los espesores de las paredes de los tubos de PE aumentan, también crece la longitud de enfriamiento. La longitud de las líneas está ya cerca de los 100 m e incluso por encima, condicionando así muchas fábricas. Para afrontar este reto battenfeld-cincinnati fue pionera en la tecnología de tubos con enfriamiento interno por aire. La idea del enfriamiento interno de los tubos y los perfiles ya se había discutido anteriormente en el siglo pasado, pero no se produjo su industrialización. La primera solución industrializada y disponible en el mercado se presentó al público en unas jornadas de puertas abiertas en Viena, el 19 de septiembre de 2008. Desde entonces se han instalado 13 líneas con esta tecnología en todo el mundo. En este concepto, el cabezal del tubo debe tener un paso para el aire en su cuerpo. Junto a la salida del paso de aire hay un conducto que lleva a una unidad de soplado. El soplador empuja el aire a lo largo del tupo y el cabezal del tubo en contra de la dirección de la extrusión. El aire ambiental entra en el tubo en la zona de la sierra o del arrastre. El corte debe realizarse mediante una sierra sin viruta para evitar que los trozos de plástico contaminen el interior del tubo, el cabezal o el soplador. Mientras va pasando por el tubo, el aire aumenta su temperatura, mientras que, contra la dirección de la extrusión, la temperatura de la pared del tubo aumenta también, proporcionando la temperatura necesaria entre la pared de plástico y el aire de enfriamiento. Con este concepto se ha probado que se puede reducir la longitud de enfriamiento entre un 30 y un 40% o se puede incrementar el rendimiento en 2/3. Esta nueva tecnología está demostrando que es muy económica dado que reduce la necesidad de espacio construido y que la eficiencia de la línea es mayor. Por ello, otros fabricantes de maquinaria de extrusión también están introduciendo esta tecnología.

Las innovaciones en la refrigeración del cabezal evitan la deformación

El enfriamiento interno del tubo no es una solución para la deformación del mismo. Este efecto empieza a afectar a la tolerancia del espesor de pared con espesores a partir de 40 mm. El material se desliza hacia abajo en las paredes del tubo por gravedad. Este efecto se produce por la viscosidad cero del material y la temperatura de la masa fundida cuando sale de la hilera. Con paredes mayores la temperatura se mantiene a niveles más altos durante un periodo más largo lo cual supone otro reto más. Aunque las propiedades del material juegan un papel fundamental en la deformación del tubo, el equipo de extrusión puede aliviar el efecto con las siguientes medidas:

- Baja temperatura de la masa fundida al salir de la extrusora

- Evitar calentar la masa fundida en el cabezal

- Enfriar el cabezal del tubo

Lo más crítico es la temperatura de la masa fundida en la extrusora. Lo habitual es que cuando se incrementa la velocidad del husillo, la temperatura ascienda. Una extrusora óptima limita este efecto cuando la velocidad del husillo se aumenta de forma completamente lineal.

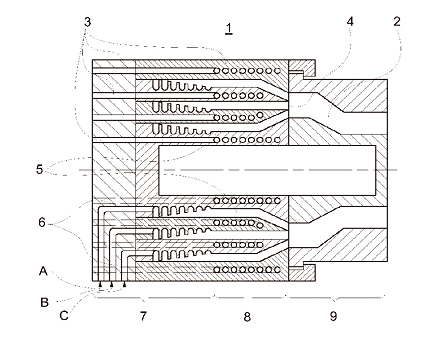

Como se ve en la figura 3, la extrusora solEX 90 responde perfectamente a este prerrequisito técnico. Con altos rendimientos, los distribuidores en espiral tienden a aumentar la temperatura del fundido con la cizalla en el material, ya que el sistema de distribución actúa en el flujo del material en la dirección de la extrusión. Este reto se puede resolver de dos formas. Una de ellas es el uso de más de una espiral para reducir los ratios de flujo y de cizalla por distribuidor. Este es el principio del sistema 'KryoS' presentado en 2008. En la aplicación patentada tres distribuidores en espiral están apilados entre sí. Un factor clave es que las tres capas de material de, por ejemplo, tres distribuidores en espiral, están enfriadas por ambos lados ya en el cabezal del tubo.

Figura 4: Aplicación patentada 'helix KryoS'.

Con este principio la temperatura del fundido en la salida de la hilera se pudo reducir de 210 (temperatura a la salida de la extrusora) a 170°C.Con esta tecnología se puede reducir la deformación.

La otra forma de responder al reto es una combinación de una espiral con grandes huecos para reducir la cizalla con un sistema de distribución basado en una placa difusora de contraflujo, el sistema probado 'VSI'. Combinado con el aire del enfriamiento interno del tubo, estos cabezales pueden ser enfriados internamente por el aire absorbido a través del cabezal del tubo. La figura 5 muestra cómo ese flujo de aire en el cabezal 'helix VSI-T' puede ser ajustado en el cabezal y cómo funciona el principio de enfriamiento por aire. Al final la temperatura del fundido no aumenta sino que se reduce al salir de la hilera.

Figura 5: Efecto del enfriamiento por aire en el cabezal 'helix VSI-T'.

Extrusión de PO para tubos macizos

Los tubos de PE de 1600 mm han sido el estándar máximo de la industria durante mucho tiempo. Solo en los primeros años de este siglo se dio el paso a los 2.000 mm. En una aplicación en la que se extruyen tubos de hasta 2.000 mm en el océano el reto era el arrastre que pudiera tirar y sostener el tubo. Durante la puesta en marcha se necesita la función normal de estirado, mientras que en producciones largas con tramos de tubo por encima de 500 m de longitud, el arrastre debe sostener el tubo para evitar un movimiento demasiado rápido del tubo hacia el mar.

En 2011 se realizó el primer tubo de 2.500 mm con las mismas condiciones de producción, extruyendo hacia el océano. Esta línea de pared sencilla se basa en la extrusora más potente de PO del mercado, que puede alcanzar un rendimiento de 2.200 kg/h de PE. El cabezal helix VSI se basa en la experiencia de la tecnología de 2.000, aunque las paredes que se producen son mucho mayores. También esta línea tiene un arrastre muy especial que no solo ralentiza el tubo sino que además hace posible el mantenimiento de la máquina durante la producción con un acceso especial y un engranaje de seguridad

Ahora existe una línea produciendo tubos de 2.500 con paredes más gruesas y con tecnología de enfriamiento interno del tubo. Las paredes, por encima de los 100 mm están pensadas para tubos de presión para agua, con capacidades todavía desconocidas. Cuanto mayores los diámetros y las paredes, más pesan los tubos y más material se almacena en el inicio de un tubo. El reto es llevar el tubo a tolerancias lo antes posible. El reciclado de los tubos de inicio es voluminoso, con diámetros por encima de los 2 m y paredes de más de 100 mm. El valor de una material en una línea como esa puede fácilmente superar los 300.000 euros. La forma de optimizar la producción y de reducir la necesidad de mano de obra es una tecnología de cabrestante que permite la producción inmediata de tubo. Esto requiere una velocidad del cable del cabrestante controlada y una sincronización total con la línea de extrusión

Tecnología de coextrusión de PO para tubos macizos

También en la coextrusión están aumentando los tamaños de los tubos, aunque no tan rápidamente como en el caso de los tubos monomaterial. Uno de los tubos multicapa más grandes actualmente alcanza los 800 mm. Una aplicación posible es la de un tubo de color natural con una fina capa exterior negra de más de 1 mm para protección UV. El reto aquí es el control preciso del espesor de las paredes. Tanto la capa principal como la exterior se equiparon con el sistema de distribución en espiral de dos pasos VSI y el de placa difusora. El espesor de la capa exterior tiene una tolerancia excelente de 0,15 mm. Ya se ha entregado también un concepto de cabezal idéntico para 1.200 mm.

Un tubo de tres capas para minería con grandes espesores de pared ha utilizado el sistema de enfriamiento del cabezal helix KryoS con tres distribuidores en espiral concéntricos y refrigerados. El reto aquí era la deformación. Con paredes de 100 mm o más el efecto de la deformación es extremo. Sin enfriamiento, las diferencias en la pared eran inaceptables. Solo la tecnología del enfriamiento del cabezal puede reducir la temperatura del material y con ella el efecto de la deformación de tal forma que las diferencias de la pared se reconducen a valores válidos. Dado que el cabezal tiene tres distribuidores refrigerados y alimentados individualmente, se puede hacer hoy en día un tubo de tres capas con paredes de 100 mm.

Resumen

El tamaño de los tubos de plásticos seguirá creciendo en la medida en que nosotros, la industria de los tubos de plástico, sigamos buscando nuevas áreas de aplicación. Se requiere una colaboración estrecha entre los fabricantes de tubos, los de las máquinas y los productores de materiales para responder a los nuevos retos asociados a los próximos pasos a dar. Desde luego, se observan importantes oportunidades de crecimiento en el campo de los tubos de grandes dimensiones.