Poliamida reforzada con fibra de vidrio para el cárter de aceite del motor

Rondando la perfección – el perfil de propiedades

Con el refuerzo de fibra de vidrio, el ya de por sí sobresaliente perfil de propiedades del plástico semicristalino se mejora aun más, sobre todo en resistencia mecánica y rigidez. La PA ofrece, además, buenas propiedades de aislamiento eléctrico, alta resistencia a la deformación por calor y la acción de productos químicos, buenas propiedades de deslizamiento, resistencia al desgaste, así como buena amortiguación del ruido y las vibraciones. A esto hay que agregar su excelente procesabilidad.

Dependiendo del tipo de material, la poliamida absorbe la humedad de su entorno de manera reversible. La humedad tiene el mismo efecto que un plastificante: el alargamiento a la rotura y la resistencia al impacto aumentan mientras que la resistencia y rigidez disminuyen.

Además, las partes construidas con este material termoplástico resultan hasta un 50% más ligeras que las piezas análogas elaboradas con aluminio fundido. Dado que en el proceso de inyección son posibles las contrasalidas y se pueden incorporar insertos, el uso de PA permite grandes volúmenes de llenado, una posibilidad que no brindan ni la inyección de metal ni los SMC. Además, a diferencia de las piezas de aluminio y SMC, las de PA están listas para el montaje inmediatamente después de su producción. No es necesario eliminar rebabas ni hacer roscados o fresar juntas y ranuras, con lo cual se reducen notablemente los costes de producción.

Igualmente hay que destacar la excelente estabilidad de la PA ante la acción de productos químicos típicamente relacionados con los motores tales como aceite, grasa, limpiadores de motor, desengrasantes o productos corrosivos procedentes de la combustión. Además, presenta una resistencia especialmente alta frente a la acción del biodiesel.

Numerosas investigaciones demuestran la elevada duración de la resistencia del Durethan (Lanxess) frente al biodiesel a base de aceite de soja o de colza. Incluso después de 20.000 horas de ensayo, correspondientes al tiempo habitual de funcionamiento de un motor de coche, los materiales han respondido perfectamente a las extremas exigencias. La tensión de rotura del Durethan AKV 35 H2.O se reduce un máximo del 10%.

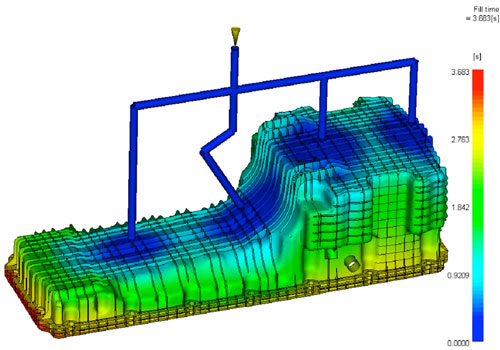

Responder al reto – simulación integral

Aunque en el ámbito especializado existe desde hace mucho tiempo unanimidad sobre el carácter ideal de la PA6 y PA66 reforzada con fibra de vidrio para la fabricación de un cárter de aceite de motor altamente resistente, hasta ahora ha sido difícil llevarlo a la práctica, ya que los requerimientos de los materiales para el proceso de inyección son muy elevados. Por otra parte, debido a la anisotropía de la orientación de las fibras de refuerzo del material, algunas propiedades importantes son muy difíciles de simular numéricamente. Los modernas y complejos métodos de cálculo, como la simulación integral constituyen la base para un diseño eficiente y económico en un tiempo de desarrollo relativamente corto. Estos permiten analizar el comportamiento anisótropo local y calcular de antemano su influencia sobre las propiedades de las piezas y las cargas que dichas piezas deberán soportar. De esta forma se puede simular tanto el proceso de llenado (Fig. 1) como la deformación del cárter de aceite del motor de camiones. Precisamente en piezas de tal tamaño la deformación influye notablemente sobre la estanqueidad de las juntas bajo presión y cargas de temperatura. En base a los resultados obtenidos tras la simulación fueron incorporadas las correspondientes ayudas para el flujo en el cárter a fin de garantizar un llenado uniforme del molde, sobre todo en las juntas y minimizar la deformación de la pieza terminada.

A fin de poder determinar la estanqueidad de todo el sistema durante la vida útil del cárter, la deformación de éste bajo la acción de la presión también fue analizada mediante simulación. De acuerdo con este cálculo, la deformación de la junta debe ser menor que el valor máximo admisible. Si este valor es superior al permitido, la junta debe ser reforzada, lo que permite reducir la diferencia.

Dado que la reducción del ruido es una preocupación fundamental en el diseño de camiones, fueron llevados a cabo cálculos adicionales para evaluar el comportamiento acústico del nuevo cárter de aceite. Como resultado de esta optimización estructural el colector de aceite del cárter ha sido diseñado con una superficie acanalada y con una zona más profunda curvada.

Una prueba especialmente exigente para el cárter se presenta cuando todo el bloque del motor del camión junto con la transmisión se desmonta y se deja descansar sobre el cárter para trabajos de mantenimiento o reparación. En tal situación, el cárter debe soportar un peso aproximado de 1,6 toneladas sin mostrar ningún tipo de daño. Por esta razón la simulación integral ha sido usada para determinar el comportamiento del cárter bajo cargas de peso tanto estáticas como dinámicas. Esto último se produce cuando un montacargas coloca el bloque del motor en el suelo bruscamente, lo que somete determinadas partes del cárter de aceite a un esfuerzo especialmente alto. Una de las medidas resultantes de la simulación integral fue el diseño de nervaduras en determinadas áreas del fondo del cárter de aceite, algunas de ellas en forma de pies de apoyo que absorben una cantidad significativa de la tensión y previenen la rotura de la pared principal del cárter.

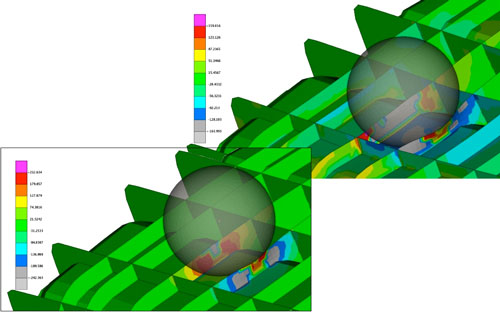

La resistencia del cárter de aceite contra los impactos de piedras también fue analizada por simulación (fig. 2). Se comprobó que la pared frontal de la zona más profunda del colector está muy expuesta. Por lo tanto su estructura de nervaduras se ha optimizado para soportar cargas extremas.

Igualmente, la temperatura de funcionamiento continuo de 150 ° C a la que está sometido el cárter del motor constituye otro factor de riesgo. El hecho de que la poliamida tenga un coeficiente de dilatación térmica mucho mayor que el aluminio, material del que está hecha la junta en el lado del motor, requiere una consideración especial. La simulación integral fue utilizada para determinar la dilatación térmica anisotrópica en el área de los anclajes, resultando en paredes más gruesas y estructuras con nervaduras en lugares seleccionados, a fin de asegurar la estanqueidad de los anclajes en un amplio rango de temperaturas y presiones.

El nuevo cárter – en una nueva dimensión

El primer cárter producido en serie, desarrollado mediante cooperación entre Lanxess y BBP Kunststoffwerk Marbach Maier GmbH, está fabricado en PA 66 estabilizada al calor y reforzada con un 35% de fibras de vidrio (denominación comercial: Durethan AKV 35 H2.0; fabricante: Lanxess). Este cárter extraordinariamente grande mide 125 x 40 x 35 centímetros y se utiliza en los motores Euro-6 de 12,8 litros del Mercedes Actros de Daimler. Otros modelos de cárter se producirán con Durethan BKV 35 EF H2.0, una PA 6 estabilizada al calor y reforzada con 35% de fibra de vidrio. La comparación entre las poliamidas reforzadas con fibra de vidrio PA 6 y PA 66 muestra que en algunos aspectos, la PA 6 es incluso superior a la PA 66. En la PA 6, las fibras de vidrio afloran menos en la superficie, lo que hace que el material tenga una mejor calidad superficial, lo que a su vez mejora la estanqueidad en las juntas y mejora su comportamiento al desmoldeo con respecto a la PA 66. Por otra parte, la buena fluidez de Durethan BKV 35 EF también reduce significativamente el desgaste del molde. Esto es particularmente importante en el complejo proceso de fabricación requerido para estos grandes cárteres de motores de camión. Solo la cantidad de plástico inyectado para este cárter ronda los 8 kilogramos por pieza, por lo que el molde es llenado por cuatro puntos de entrada. Como cada entrada debe ser calentada de forma individual, un sofisticado concepto de control de temperatura ha sido especialmente desarrollado para este proceso. En general se puede establecer que el uso de materiales de alta calidad compuestos de poliamida y fibras brinda una gran libertad de diseño. El cárter de poliamida se adecúa, además, a la tendencia de estructuras ligeras con el consiguiente ahorro en el consumo de combustible y una buena reducción del ruido. Gracias a los altamente sofisticados métodos de cálculo se pueden fabricar piezas de gran envergadura sin ningún tipo de problema.

El ejemplo de estos cárteres de camión de poliamida 6 y 66, hasta la fecha los más grandes de su tipo fabricados en serie, demuestra que en combinación con avanzadas técnicas de moldeo por inyección, se pueden producir fácilmente componentes con geometrías complejas, económicamente y con una excelente calidad. Con esto se aumenta la capacidad de aceite, lo cual alarga los ciclos de mantenimiento con la consiguiente reducción de costes.